КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оценка технологичности конструкции деталей и машин

|

|

|

|

4.1 Технологичность конструкции машины (изделия)

4.2 Технологичность конструкции детали

4.3 Показатели оценки технологичности

Под качеством машины понимают совокупность ее свойств, которые обеспечивают способность выполнять свое служебное назначение. К показателям качества машины относятся качества, которые характеризуют меру полезности машины, т.е. ее способность удовлетворять потребности людей в соответствии со своим назначением: качество продукции, производимой машиной; производительность машины, ее надежность, долговечность физическая и моральная, безотказность работы и удобство управления, уровень шума, КПД, степень механизации, техническая эстетичность и т.п.

Конструкция машины или детали считается технологичной, если она позволяет использовать для изготовления наиболее экономичный технологический процесс, который обеспечивает ее качество при надлежащем количественном выпуске. Технологичность дает возможность снизить трудоемкость изготовления изделия и его себестоимость.

Под технологичностью конструкции изделия понимается совокупность свойств конструкции, которые обеспечивают изготовление, ремонт и техническое обслуживание изделия по наиболее эффективной технологии в сравнении с аналогичными конструкциями.

Одной из наиболее сложных функций технологической подготовки производства является отработка изделия на технологичность. Отработка изделия на технологичность включает:

– анализ видов и сортамент применяемых материалов;

– виды и методы получения заготовок; технологические методы и виды обработки, сборки, контроля и испытаний; возможность использования других прогрессивных технологических процессов;

|

|

|

– возможность применения унифицированных сборочных единиц и деталей.

Отработка конструкций на технологичность устанавливается стандартами ЕСТПП (ГОСТ 14.201-83 и ГОСТ 14.205-83).

Различают производственную, эксплуатационную и ремонтную технологичность конструкции изделий (ТКИ).

Производственная ТКИ проявляется в сокращении средств и времени на конструкторскую и технологическую подготовку производства, процессы изготовления, в том числе контроль и испытания, монтаж вне предприятия изготовителя.

Эксплуатационная ТКИ проявляется в сокращении средств и времени на подготовку и использование изделия по назначению, технологическое и техническое обслуживание, текущий ремонт (контроль технического состояния машины, ее элементов, регулировка и смазка сопряжений, обнаружение и устранение неисправностей, отказов и др.).

Ремонтная технологичность проявляется в сокращении средств и времени на все виды ремонта, кроме текущего (определяется ее приспособленностью к ремонтным работам, направленным на восстановление работоспособности агрегатов, сборочных единиц, деталей или машины в целом).

Главными факторами, которые определяют требования технологичности конструкции изделия, являются:

– вид изделия (определяет главные конструктивные и технологические признаки);

– объем выпуска и тип производства (определяютстепень технологического оснащения, механизации и автоматизации технологических процессов и специализацию всего производства).

При конструировании машин необходимо учитывать требования, которые обеспечивают возможность построения высокопроизводительных технологических процессов общей и узловой сборки.

1 Конструкция машины должна допускать возможность ее сборки из предварительно собранных составных частей. Принцип узловой сборки позволяет осуществлять параллельную сборку этих составных частей, что сокращает длительность сборки машины.

|

|

|

2 Изделие в целом должно иметь простую компоновку и простое конструктивное решение, которое не вызывает затруднений при сборке.

3 Необходимо уменьшать количество наименований деталей и сборочных единиц машины, а также стремиться к их взаимозаменяемости:

– использование стандартных деталей и сборочных единиц позволяет приобретать их со стороны по сравнительно низкой цене;

– нормализация и унификация деталей и сборочных единиц способствует увеличению их серийности, а, следовательно, приводит к снижению себестоимости их изготовления;

– нормализация крепежных и других деталей изделия способствует сокращению номенклатуры режущих, измерительных и сборочных инструментов и более эффективному использованию средств механизации сборочных работ.

4 При конструировании машин нужно обеспечить возможность удобного и свободного подвода инструмента к местам соединения деталей.

5 В конструкции изделия должна быть возможность сборки его без сложных приспособлений, предпочтительно без поворота базовой детали. Базовая деталь должна иметь технологическую базу, которая обеспечивает устойчивость собираемого объекта.

6 Конструкция машины должна иметь элементы, обеспечивающие сборку и разборку машины:

– резьбовые отверстия для отжима винтов;

– отверстия для выбивания деталей;

– заходные фаски, направляющие пояски при сборке деталей с зазором и натягом;

– у резьбовых соединений обязательны элементы для направления.

Технологичность конструкции детали. При оценке технологичности конструкции детали надо учитывать следующие положения:

– геометрическая форма детали должна способствовать применению прогрессивных методов производства заготовок с наименьшими припусками и минимальным числом обрабатываемых поверхностей;

– конструктивные формы детали должны обеспечить доступность обрабатываемых поверхностей для режущего инструмента, а также для наблюдения и контроля в процессе обработки;

– наличие у деталей поверхностей, которые могут служить удобными и надежными базами для обработки и контроля;

– поверхности детали должны иметь оптимальные, экономически и конструктивно обоснованные точность и шероховатость обрабатываемых поверхностей, отвечающие требованиям эксплуатации, так как завышенные требования к точности и шероховатости повышают себестоимость детали;

|

|

|

– геометрическая форма и размеры детали должны обеспечивать необходимую ее жесткость, которая обеспечит устойчивость при обработке и позволит применять высокие режимы резания.

Требования к конструктивному оформлению элементарных поверхностей деталей.

Наружные поверхности вращения. Если ступенчатый вал имеет конструкцию, в которой диаметральные размеры убывают в разные стороны от середины, то желательно, чтобы размеры ступеней были унифицированы (рисунок 5). Соблюдение этого условия позволить применить при токарной обработке каждой стороны заготовки одни и те же многорезцовые наладки, а также облегчит настройку шлифовального станка для одновременного шлифования двух ступеней. При сопряжении точно обрабатываемых поверхностей следует предусмотреть выточку b для выхода режущего инструмента. Ступенчатые поверхности должны иметь по возможности минимальный перепад диаметральных размеров, так как при больших перепадах увеличивается объем обработки резанием.

Рисунок 5

Резьба. При нарезании резьбы на валу или в отверстии необходимо предусмотреть заходную фаску, что облегчит процесс резьбонарезания и уменьшит возможность образования заусенцев. При нарезании резьбы на поверхности вала должна быть предусмотрена выточка для сбега резьбы. Целесообразно применение сквозных резьбовых отверстий вместо глухих, что улучшает условия работы режущего инструмента. В глухих отверстиях с резьбой следует предусмотреть выточку для выхода инструмента либо дополнительную длину обработки отверстия для сбега резьбы.

Пазы и гнезда. Следует избегать закрытых пазов и гнезд, обрабатываемых концевыми фрезами, предпочтительнее переходную часть паза делать криволинейной, чтобы вести обработку дисковой фрезой, которая обеспечивает большую производительность. Ширину пазов выбирают в соответствии с размерами стандартных концевых или дисковых фрез.

|

|

|

Таблица 4 – Примеры конструкций и технологические требования

| Основные технологические требования | Конструкция | Преимущества технологичность конструкции | |

| нетехнологичная | технологичная | ||

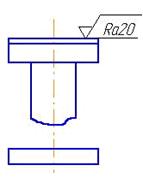

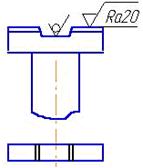

| 1 Обрабатывае-мые плоскости не рекомендуется делать сплошными |

|

| 1 Уменьшение времени обработки 2 Сокращение расхода материала 3 Повышается точность обработки. |

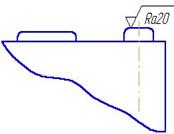

| 2 Обрабатывае-мые плоскости следует располагать на одном уровне |

|

| 1 Возможность обработки в один проход (фрезерованием, шлифованием, протягиванием) 2 Упрощает контроль |

Продолжение таблицы 4

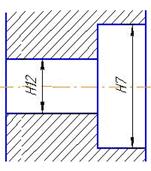

| 3 В ступенчатых отверстиях наиболее точную ступень рекомендуется делать сквозной |

|

| 1 Снижение трудоемкости обработки 2 Упрощение обработки |

| 4 Возможность нормального входа и выхода режущего инструмента |

|

| 1 Предупреждение инструмента от поломки 2 Повышение производительности инструмента |

| 5 Следует избегать глухих резьбовых и точных отверстий |

|

| 1 Улучшение условий работы инструмента 2 Повышение производительности труда 3 Возможность обработать отверстие на всей длине |

Показатели оценки технологичности. Технологичность конструкции может оцениваться с помощью основных и дополнительных показателей. К основным показателям относятся технологическая себестоимость и трудоемкость изготовления.

Технологическая себестоимость:

Ст = Тшт (Ср + Сст + Спр + Си)

или

С= СМ + СЗ [1 +(α1 + α2 / 100)]

где Тшт – норма штучного времени, мин;

Ср – стоимость работы рабочего исполнителя, коп/мин.;

Сст, Спр, Си – стоимость работы одной минуты соответственно станка, приспособления, инструмента с накладными расходами, коп/мин.

Трудоемкость изготовления изделия определяется суммой трудоемкостей изготовления составляющих ее элементов и выражается в нормо-часах.

При оценке технологичности конструкций при наличии базовой модели можно использовать следующие относительные показатели технологичности.

Коэффициент уровня технологичности по технологической себестоимости:

Кс = Ст / Сб..т.,

где Ст – технологическая себестоимость рассматриваемого изделия;

Сб.т. – технологическая себестоимость базового изделия.

Уровень технологичности по трудоемкости изделия:

Кт = Ти / Тб.и.,

где Ти – трудоемкость изготовления рассматриваемого изделия,

Тб.и. – трудоемкость изготовления базового изделия.

Для оценки эффективности использования материала в машиностроении служат коэффициенты конструктивной материалоемкости и использования материала. Коэффициент должен стремиться к единице.

Конструктивная (удельная) материалоемкость машины mK–представляет собой отношение массы машины М к ее мощность, N, кг/кВт

mК = M / N.

Чем меньше mК , тем технологичнее конструкция.

Коэффициент использования материала kМ представляет собой отношение Qи массы изделия к общей массе заготовки на изделие Qз,

kМ = Qи / Qз.

Для оценки технологичности конструкции машины по признаку унификации применяют коэффициенты унификации изделия, сборочных единиц, деталей, конструктивных элементов деталей

Коэффициент унификации изделия:

,

,

где Еу – число унифицированных сборочных единиц в изделии (в том числе заимствованных, покупных, унифицированных и стандартных)

Dу – число унифицированных деталей, являющихся составными частями изделия и не вошедших в величину Еу (в том числе заимствованных, покупных унифицированных и стандартных)

Е – общее число сборочных единиц в изделии

D – число деталей, являющихся составными частями изделия.

Коэффициент унификации сборочных единиц

Kу.е. = Еу / Е

Коэффициент унификации деталей

Kу.д. = Dу / D

Коэффициент унификации конструктивных элементов деталей

Kу.э. = Qу.э. / Qэ

где Qу.э. – число унифицированных типоразмеров конструктивных элементов всех деталей изделия (машины)

Qэ – число типоразмеров конструктивных элементов в изделии (машине).

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 8974; Нарушение авторских прав?; Мы поможем в написании вашей работы!