КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние температуры на механические характеристики

|

|

|

|

На рисунке 3.6 показано влияние температуры на кривые деформирования. Коротко – все механические характеристики материалов зависят от температурного состояния!

Рисунок 3.6

Помимо предела прочности в качестве предельного напряжения могут быть использованы другие напряжения (в зависимости от условий нагружения - температуры, длительности, переменности и т.д.)

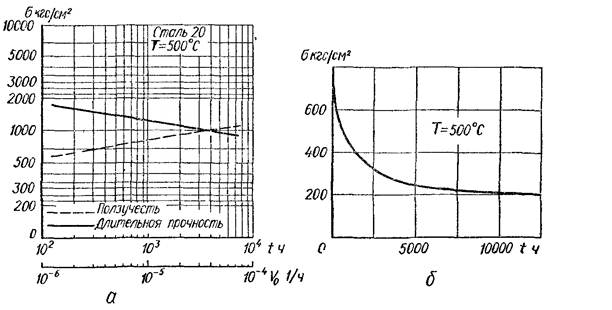

Длительная прочность. В случае высокой температуры и длительного воздействия нагрузки наблюдается разрушение материала при напряжении, величина которого меньше временного сопротивления материала при данной температуре. В связи с этим возникает необходимость определять длительную прочность материалов.

Пределом длительной прочности называется напряжение, вызывающее разрыв образца после заданного срока непрерывного действия этого напряжения при определенной температуре.

Рисунок

Обозначается предел длительной прочности буквой σ с двумя числовыми индексами. Верхний индекс показывает температуру испытания, °С, нижний — заданную продолжительность испытания до разрушения, ч. Последнюю можно обозначать числом часов или цифрой 10 с показателем степени. Например,  – предел длительной прочности за 1000 ч испытания при температуре 700°С.

– предел длительной прочности за 1000 ч испытания при температуре 700°С.

Ползучесть. При высоких температурах существенное значение имеет явление ползучести материалов (крип - creep), заключающееся в росте пластической деформации с течением времени при постоянном напряжении, не вызывающем пластических деформаций при кратковременном действии нагрузки. В зависимости от величины напряжения и температуры деформация, происходящая в результате ползучести, может либо прекратиться, либо продолжаться до разрушения материала.

|

|

|

Пределом ползучести называется наибольшее напряжение,  при котором скорость или деформация ползучести при данной температуре за определенный промежуток времени не превышает установленной величины (например, скорости

при котором скорость или деформация ползучести при данной температуре за определенный промежуток времени не превышает установленной величины (например, скорости

0,0001 % /ч или деформации 1% за 10000 ч).

Если предел ползучести определяют по величине деформации, то обозначают его буквой σ с тремя числовыми индексами: двумя  нижними и одним верхним. Первый нижний индекс отражает заданное удлинение (суммарное или остаточное), %; второй нижний индекс — заданную продолжительность времени испытания, ч; верхний индекс — температуру, °С. Например, запись

нижними и одним верхним. Первый нижний индекс отражает заданное удлинение (суммарное или остаточное), %; второй нижний индекс — заданную продолжительность времени испытания, ч; верхний индекс — температуру, °С. Например, запись

означает предел ползучести при допуске на деформацию 0,2% за 100 ч испытания при температуре 700°С. При этом необходимо дополнительно указать, по суммарной или остаточной деформации определялся предел ползучести.

означает предел ползучести при допуске на деформацию 0,2% за 100 ч испытания при температуре 700°С. При этом необходимо дополнительно указать, по суммарной или остаточной деформации определялся предел ползучести.

Усталостное разрушение. Усталость - процесс постепенного накопления повреждений в материале, обусловленный циклическим действием нагрузок. Именно усталость является основной причиной разрушения элементов машиностроительных конструкций, в частности, авиационных двигателей. Особенность усталостного разрушения состоит в том, что оно может иметь длительный инкубационный период, составляющий иногда годы эксплуатации изделия, в течение которого выявление признаков приближающегося разрушения затруднительно. Механизмы усталостного разрушения для разных материалов и условий многообразны и чувствительны к множеству случайных факторов, что затрудняет расчеты, требует проведения большого объема экспериментальных работ.

Выделяют малоцикловую и многоцикловую усталость, имеющие совершенно различные механизмы и закономерности разрушения.

Для малоцикловой усталости (МЦУ) характерно появление пластических деформаций в макроскопических (в несколько миллиметров и более) объемах материала в каждом цикле нагружения. Такой механизм разрушения реализуется при значительных циклических нагрузках, и деталь выдерживает до поломки не более 104 – 105 циклов нагружения. МЦУ связана с изменением режима работы двигателя во время эксплуатации, что приводит к изменению статических напряжений в деталях; при длительной эксплуатации количество циклов изменения напряжений доходит до десятков тысяч, а амплитуда может превышать предел текучести. Накопление повреждений при МЦУ часто определяет ресурс работы деталей, работающих при повышенных температурах, например, дисков, рабочих и сопловых лопаток турбины, элементов камер сгорания ГТД.

|

|

|

Отличительная особенность МЦУ - возникновение циклической пластической деформации в локальных макроскопических зонах детали.

Многоцикловая усталость обычно связана с вибрациями. Переменные напряжения имеют сравнительно небольшую амплитуду (значительно ниже предела текучести), но количество циклов нагружения за время эксплуатации достигает миллиардов. Характерная особенность такого разрушения - отсутствие макроскопических пластических деформаций в материале.

Многоцикловая усталость - определяющий процесс разрушения для многих деталей ГТД (лопатки, валы, шестерни).

Процесс усталостного разрушения принято делить на две стадии. На первой под действием переменных напряжений происходят необратимые изменения в структуре металла, связанные с перемещением микродефектов вследствие локальной концентрации напряжений на случайных неоднородностях исходной структуры материала. При слиянии микродефектов образуются микротрещины, объединяющиеся при дальнейшем циклическом нагружении в макроскопическую магистральную трещину, размеры которой соизмеримы с размерами зерна и составляют десятые доли миллиметра. На второй стадии процесса усталостного разрушения происходит рост макроскопической трещины, заканчивающийся окончательным разрушением детали.

Для обеспечения усталостной прочности детали необходимо, чтобы рабочая амплитуда вибронапряжений σа была ниже предела выносливости σа < σ-1. Предел выносливости весьма чувствителен к влиянию конструктивных, технологических и эксплуатационных факторов. В реальных деталях он существенно ниже значения, получаемого при испытаниях образцов.

|

|

|

Рассмотренные выше модели ползучести и усталости описывают процессы, происходящие при стационарном нагружении, т.е. при неизменной во времени статической нагрузке (при ползучести) или постоянной амплитуде цикла (при циклическом нагружении). В этих случаях они пригодны для непосредственной оценки прочности и долговечности деталей и конструкций.

Реальные элементы конструкций обычно работают при переменных во времени режимах нагружения. Это может быть связано с изменением режимов работы и условий эксплуатации конструкций. Так, например, условия нагружения деталей авиационных двигателей могут изменяться с изменением тяги двигателя, высоты и скорости полета самолета. Приблизительно 2 – 4% своего ресурса авиационный двигатель работает на наиболее тяжелом взлетном режиме. …

3.3 Изотропные, анизотропные, ортотропные материалы

трансверсально-изотропные материалы.

…..

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 995; Нарушение авторских прав?; Мы поможем в написании вашей работы!