КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Формообразование гофрированных профилей с перемещением инструмента

|

|

|

|

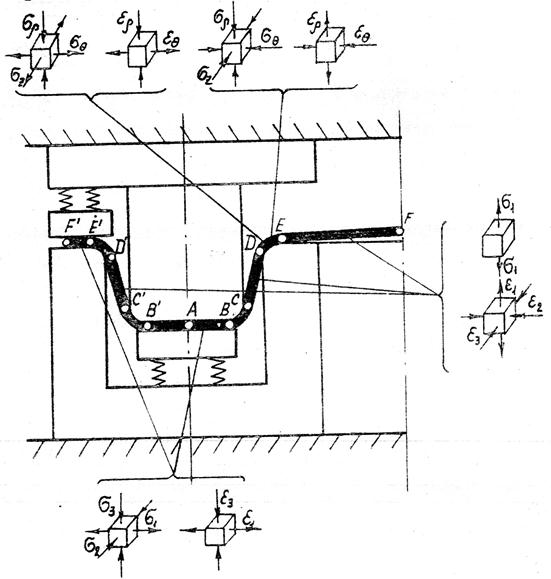

Проблема повышения точности размеров и улучшения качества изделий при получении гофров увеличенного диапазона высот оптимально решается за счет дополнительного набора металла в стенки гофров при деформировании заготовок в штампах с двухплоскостным перемещением формующего инструмента (ДПФИ), установленных с возможностью перемещения в горизонтальной плоскости в процессе штамповки (рис. 1.10) [6]. Под увеличенным диапазоном высот следует понимать размеры гофров по высоте, которые нельзя получить одновременным формообразованием в жестком

|

штампе, а их максимальная величина ограничивается ходом ползуна используемого пресса.

Рисунок 1.10 – Деформирование заготовок в штампах с ДПФИ

Способ формообразования в штампах с ДПФИ, заключается в том, что инструмент перемещаясь в вертикальной плоскости, в процессе формоизменения заготовки имеет возможность перемещаться и в горизонтальной плоскости по направлению к оси штампа. При этом обеспечивается набор металла в подвергаемые локальному деформированию стенки гофров, а заготовка, перемещаясь по плоскостям матриц, втягивается в их полости.

|

Горизонтальное перемещение инструмента (ГПИ) может осуществляться как путем создания дополнительного подпора, например, при помощи рычагов, клиньев, пневмоцилиндров, так без него, под действием результирующих от растягивающих сил, возникающих на горизонтальных и вертикальных участках формуемых гофров, приложенных к внутренним перетяжным радиусам матриц (рис.1.11).

1 – заготовка; 2, 3 – верхняя и нижняя плиты; 4 – пуансон; 5 – матрица; 6 – прижим; 7 - изделие

Рисунок 1.11 – Гофрирование полосы в штампе с ДПФИ без растяжения при наличии дополнительного подпора инструмента

|

|

|

Использование в штампах дополнительного подпора инструмента позволяет вести процесс как с растяжением, так и без растяжения материала, что зависит от величины ГПИ. Последнее обусловлено допустимой деформацией при заданном качестве получаемых деталей, характеризуемым устранением локализованного утонения и точностью получаемых размеров.

|

Отсутствие дополнительного подпора инструмента приводит к незначительному растяжению заготовки, обусловленному наличием сил трения в опорных поверхностях блоков и подкладных плит, а также силами трения материала заготовки о перетяжные радиусы матриц. Возвращение инструмента в исходное положение может осуществляться, например, клином, приводимым в движение от пневмоцилиндра (рис. 1.12). При этом, у деталей, полученных в одном штампе, из-за отсутствия заданного закона ГПИ может наблюдаться различие в межосевом расстоянии гофров, что позволяет использовать способ только в случае, когда к геометрическим размерам деталей не предъявляется жестких требований.

1, 2 – верхняя и нижняя плиты; 3 – пуансон; 4 – матрица; 5 – толкатель; 6 – прижим; 7 – изделие

Рисунок 1.12 – Гофрирование полосы в штампе с ДПФИ без дополнительного подпора инструмента

Для получения профилей с прямолинейной продольной осью гофров без растяжения материала, матрицы совместно с пуансонами разводят на расстояние, равное развертке формуемого гофра (рис. 1.11).

При одновременном получении четного числа гофров на заготовке ГПИ определяется по формуле

(1.1)

(1.1)

где n – порядковый номер гофра от оси штампа;

α¢ – угол между стенкой гофра и вертикальной осью, град.

Указанная величина объясняется тем, что первый от оси штампа блок, перемещаясь по направлению к ней, обеспечивает набор металла для одного вертикального участка своего гофра, а последующие блоки, обеспечивая набор металла для своего и предыдущего гофров, должны еще сместиться на расстояние, пройденное предыдущим блоком.

|

|

|

При получении нечетного числа гофров, инструмент, предназначенный для формообразования центрального гофра, выполняется неподвижным в горизонтальной плоскости, а перемещение инструмента для набора металла в вертикальные участки других гофров определяется по формуле

(1.2)

(1.2)

При этом каждый блок, перемещаясь, обеспечивает набор металла в вертикальную стенку своего и предыдущего гофра.

Следует отметить, что при получении деталей по данному способу возникает необходимость в удалении их из рабочей зоны штампа не позже, чем в момент выталкивания основания готового профиля из матриц. В противном случае формующий инструмент, возвращаясь в исходное положение, будет деформировать изделие. из этого следует, что привод механизма управления перемещением инструмента в горизонтальной плоскости вперед и назад должен работать от ползуна пресса.

Однако у деталей, получаемых формообразованием заготовок без растяжения, наблюдается значительное пружинение изогнутых элементов, что приводит к искажению их размеров по сравнению с размерами, заданными конструкцией штампа. Уменьшить пружинение деталей без снижения их качества можно за счет приложения к заготовке продольных растягивающих сил, что приведет к изменению величины внешних изгибающих моментов. Максимально допустимая деформация в этом случае ограничивается величиной равномерной деформации при растяжении в момент начала образования шейки.

В тоже время наличие продольных растягивающих сил приводит к смещению радиуса нейтральной поверхности в местах изгиба и изменению толщины заготовки, что сказывается на таких параметрах, как размеры исходной заготовки и допустимые радиусы гибки.

В общем случае процесс гофрирования листового материала в штампе с ДПФИ можно разделить на три стадии: начальную, или упругого изгиба, пластического изгиба возрастающей силой и установившегося процесса, когда втягивание заготовки в полости матрицы сопровождается ГПИ.

Поскольку одновременное получение гофров на заготовке большой ширины можно представить как вытяжку цилиндрических деталей, имеющих диаметр, стремящийся к бесконечности, то аналогично с процессом глубокой вытяжки окончание первой и начало второй стадии при гофрировании, определяется остаточным удлинением в 0,2% участков заготовки, находящихся в зазоре между пуансоном и матрицей. Угол контакта заготовки с поверхностью инструмента в момент окончания первой стадии составляет 3˚36’. Деформирование заготовки без растяжения характеризуется отсутствием второй стадии и началом ГПИ при угле, равном 4˚. В этом случае глубина захода пуансона в матрицу, в момент окончания первой стадии, определяется из чисто геометрического соотношения, выражающего связь между углом контакта и высотой получаемого профиля на любом этапе деформирования и рассчитывается по формуле

|

|

|

(1.3)

(1.3)

где Нn – предельная высота гофра;

а – расстояние между центрами скругления пуансонов и матриц;

β – предельный угол контакта заготовки с поверхностью штампа;

R1 и R2 – радиусы скругления пуансонов и матриц.

Перемещению ползуна пресса после достижения угла α0 должно соответствовать ГПИ, равное развертке формуемого гофра.

Так как основным при выборе режимов перемещения инструмента является качество получаемых деталей, определяемого точностью их геометрических размеров, то при формоизменении заготовок с растяжением необходимо стремиться к получению наиболее равномерного распределения деформаций на различных участках получаемых профилей. Последнее возможно, если в формуемых с растяжением стенках гофров в конце второй стадии процесса обеспечить максимально допустимую величину деформации.

Для определения угла контакта заготовки и инструмента, соответствующего окончанию второй стадии процесса, используем методику А.Д. Матвеева.

|

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 443; Нарушение авторских прав?; Мы поможем в написании вашей работы!