КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Типы паяных соединений и возможные дефекты пайки

|

|

|

|

Классификация способов пайки

Современные способы пайки принято классифицировать по следующим признакам: удалению оксидной пленки, кристаллизации паяного шва, получению припоя, заполнению зазора припоем, по источнику нагрева, давлению на паяемые детали, одновременности выполнения паяных соединений.

Ввиду ограниченности объема настоящего конспекта лекций, некоторые вопросы пайки рассмотрены кратко. При более глубоком изучении интересующих вопросов можно воспользоваться литературными источниками из библиографического списка.

Способы удаления оксидной пленки. Наличие оксидной пленки на поверхностях основного металла и расплавленного припоя препятствует взаимодействию между ними. Толщина пленки в зависимости от условий окисления колеблется от 210-9до 510-7м. Взаимодействие атомов возможно на расстояниях не более 10-9 м. Следовательно, для активного взаимодействия твердого металла с расплавленным припоем и образования металлической связи между ними необходимо, чтобы оксидная пленка была удалена с поверхности основного металла и припоя. Оксидную пленку перед пайкой удаляют механической или химической обработкой поверхности. Но за период между очисткой и пайкой оксидная пленка образуется вновь. Так, на алюминии в первую же секунду после очистки толщина оксидной пленки достигает 1,2-10-9м, на меди за 2 ч образуется пленка толщиной 2,410-9м.

Для удаления пленки в процессе пайки применяют флюсы (флюсовая пайка), самофлюсующиеся припои (пайка в активной газовой среде), контролируемые газовые среды (пайка в нейтральной газовой среде), вакуум (пайка в вакууме, пайка в космосе), физико-механические средства (ультразвуковая пайка).

|

|

|

Виды источников тепла и способы нагрева. Пайка в печах находит широкое применение в промышленности. Это объясняется следующими преимуществами способа:

• высокой производительностью, что обеспечивается возможностью пайки сложных изделий одновременно в нескольких местах или пайки большого количества однотипных изделий, загруженных в печь с помощью конвейера или других средств механизации;

• высокой стабильностью качества паяного соединения, что обеспечивается возможностью точного контроля температурных режимов пайки на любой стадии процесса, а также возможностью создания контролируемой атмосферы при пайке (вакуум, восстановительная, инертная атмосфера);

• минимальными деформациями и остаточными напряжениями в паяных узлах в связи с равномерным нагревом и охлаждением.

Для пайки применяют печи с электроподогревом (электросопротивлением), индукционные, газопламенные

Пайка в вакуумных печах. В промышленных вакуумных печах в зависимости от применяемых насосов (форвакуумные насосы, высоковакуумные паромасляные агрегаты, высоковакуумные дуговые насосы) остаточное давление поддерживается на уровне от 1 до 1*10-5 МПа (10-2-10-4 мм рт. ст.).

Так – промышленная высоковакуумная установка ВВУ-1Д для пайки и диффузионной сварки с объемом рабочей камеры 3 м3 имеет четырехступенчатую систему вакуумной откачки. Разрежение в системе создается:

1) форвакуумным насосом ВН-6МГ до 13,3 Па (1*10-1 мм рт. ст.);

2) бустерным насосом БН-3 – до 1,3 Па (1*10-2 мм рт. ст.);

3) высоковакуумным пароструйным (паромасляным) агрегатом Н-250/2500 - до 6,65*10-3 Па (5*10-5 мм рт. ст.);

4) высоковакуумным дуговым агрегатом АВЭД 40/800 – до 1,3*10-5 Па (1*10-7 мм рт. ст.)..

Преимущества вакуумной пайки:

• защита деталей от окисления, от обезуглероживания (для сталей);

• получение более плотных, коррозионностойких и прочных паяных швов;

• возможность изготавливать паяные детали из трудно паяемых другими способами металлов.

|

|

|

К недостаткам можно отнести следующее:

• в вакуумных печах не рекомендуется паять детали из сплавов, содержащих металлы с высокой упругостью паров (цинк, магний, марганец), легко испаряющиеся при пайке;

• применять припои, в состав которых входят указанные элементы. Возможности пайки в вакууме и в инертных газах могут быть расширены при использовании самофлюсующихся припоев, легированных литием, бором, фосфором, лантаном, другими редкоземельными элементами;

• низкая производительность процесса. Это связано с тем, что спаянная деталь охлаждается вместе с печью, а из-за низкой теплопроводности вакуумного пространства рабочей камеры охлаждение происходит в течение нескольких часов. Однако при медленном охлаждении можно до минимума свести коробление сложных крупногабаритных конструкций.

Последнего недостатка лишен способ пайки в герметичных контейнерах. В них можно создавать вакуум или контролируемые среды, а быстрое охлаждение осуществляется в результате выемки контейнера из печи после окончания процесса пайки либо после некоторого остывания в печи.

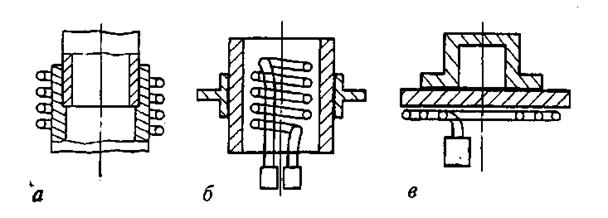

Индукционная пайка. Нагрев спая при индукционной пайке осуществляется с помощью медных водоохлаждаемых индукторов (рис. 3.2), по которым проходит ток высокой частоты, вырабатываемый генераторами высокой частоты — ламповыми, машинными.

Рис. 3.2. Некоторые виды индукторов для индукционной пайки:

а – наружный; б – внутренний; в – плоский

Преимущества индукционной пайки: большая скорость нагрева; локальность нагрева, процесс легко автоматизируется, пайку можно вести в любой среде.

Недостатки индукционной пайки: наличие деформаций и напряжений вследствие неравномерного нагрева паяемой конструкции, трудности точного контроля и регулирования температурного режима вследствие высокой скорости нагрева, ограниченные возможности пайки крупногабаритных и сложных по конфигурации конструкций.

Пайка электросопротивлением. Нагрев спая при данном способе осуществляется в результате выделения тепла в месте контакта между деталями, где величина электрического сопротивления максимальна (рис. 3.3.). При данном методе пайки можно использовать машины для контактной сварки (рис. 3.3, а) и сварочные трансформаторы (рис. 3.3, б).

|

|

|

Электроды изготавливают из меди (для пайки стальных деталей) или графита (для медных деталей малого сечения). Припой, размещённый между деталями или в виде фольги или нанесенный предварительно на паяемые поверхности, плавится при нагреве, образуя паяное соединение. При пайке между электродами контактной сварочной машины ток отключают после выдержки при температуре плавления припоя в течение 0,5–3 мин в зависимости от массы паяемой детали, а давление не снимают до полного затвердения припоя.

Рис.3.3. Схема пайки электросопротивлением:

а – на контактных машинах; б – с использованием сварочных трансформаторов;

1 – электроды; 2 – детали; 3 – припой; 4 – трансформатор

Преимущества пайки электросопротивлением:

• метод нашел широкое применение для соединения небольших деталей в радиоэлектронике (при монтаже интегральных схем, пайке проводов, контактов, деталей приборов), деталей точных механических устройств, твердосплавного инструмента, оптических приборов и пр.;

• при пайке на контактных сварочных машинах вследствие высокой скорости нагрева припой, зажатый между паяемыми поверхностями, не успевает окисляться.

Недостатки пайки электросопротивлением:

• неравномерный нагрев паяемого соединения;

• нестабильность контакта угольный электрод — деталь, трудности в воспроизведении постоянного режима.

Электролитная пайка. Пайка в электролитах основана на нагреве катода, погруженного в ванну с электролитом, при прохождении через него электрического тока.

В качестве электролита широко используется, например, 10–15%-ные растворы Na2CO3. Электрический ток, проходя через электролит, разлагает его. Выделившийся на стенках паяемых деталей (являющихся катодом) водород увеличивает сопротивление прилегающего к ним слоя, что вызывает нагрев деталей и плавление припоя.

Метод применяется только для пайки небольших деталей. Преимущества электролитной пайки: возможность соединения разнородных металлов, легкая механизация, высокое качество паяных изделий и др.

|

|

|

Недостатки – потребность больших мощностей источников тока, нагрев металлов в электролите сопровождается электроэрозионными явлениями, что в ряде случаев недопустимо.

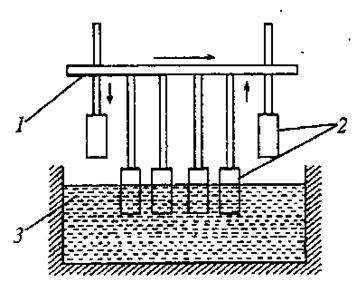

Пайка погружением. Существует две основные разновидности пайки погружением в зависимости от среды погружения, которая используется в качестве источника нагрева — пайка погружением в расплавленную соль и пайка погружением в расплавленный припой (рис. 3.4).

Рис. 3.4. Схема конвейерной пайки погружением: 1 – конвейер; 2 – паяемые детали, собранные в приспособлениях; 3 – расплавленные смеси солей

или расплавленный припой

В обоих случаях температура жидкой ванны на 30–50 °С выше температуры плавления припоя.

Достоинства пайки погружением: высокая производительность, легкая механизация процесса, равномерность и большая скорость прогрева деталей, возможность совмещения пайки с нагревом под закалку.

Недостатки, повышенный расход электроэнергии, вредные условия труда, значительный расход солей и припоя.

Пайка световыми лучами. Нагрев при пайке осуществляется с помощью ламп, например кварцевых. Температуры пайки – вплоть до 293 °С.

Достоинства метода: малая тепловая инерционность ламп, бесконтактный подвод энергии, возможность пайки различных материалов в различных средах, возможность регулирования температуры в широких диапазонах, а также возможность визуального наблюдения за процессом пайки.

Электронно-лучевая пайка. Пайка, выполняемая в вакуумных камерах при разрежении от 1,3·10-2 до 1,3·10-4 Па, может осуществляться как сфокусированным неподвижным, так и сканирующим лучом.

Достоинства метода: малая продолжительность нагрева и низкая тепловая инерционность, а также точное управление процессом нагрева в автоматическом режиме.

Недостатки - сложность и высокая стоимость оборудования.

Пайка лазером. Нагрев паяемых деталей с помощью лазера – оптического квантового генератора – наиболее рационален для микроминиатюрных деталей, контактов и пр.

При пайке используется технологический прием расположения фокуса светового потока несколько выше места соединения. При этом формируется кольцевая зона с более высокой концентрацией энергии, что позволяет интенсивно нагревать паяемый участок, сохраняя изделие достаточно холодным.

Преимущества метода: локальный концентрированный нагрев и точное дозирование тепловой энергии, возможность легкой фокусировки лазерного луча и пайки в изолированном пространстве деталей, в том числе и разнотолщинных в автоматизированном режиме.

Недостатки – низкая энергетическая стабильность лазерного луча, сложность и высокая стоимость оборудования.

Газопламенная пайка. Тепловая энергия при данном способе пайки образуется в результате сгорания какого-либо горючего газа в струе кислорода.

В газовых горелках для высокотемпературной пайки применяют ацетилен C2H2. Пламя такой горелки имеет температуру до 3200°С, и при работе с таким пламенем используют более холодную наружную часть факела (Т < 2000 °С). Вместо ацетилена могут быть использованы природный газ, пропан-бутановые смеси, водород, при этом применяются горелки высокого давления безынжекторного типа. Кислород и горючий газ здесь подают под одинаковым давлением 40-100 кПа. Такие горелки целесообразно применять для пайки среднеплавкими припоями (Т < 800 °С).

Меньшую концентрацию тепловой энергии обеспечивает пламя паяльной лампы, работающей на керосине, бензине, спирте и пр. Вследствие своей компактности и удобства в работе паяльные лампы находят широкое применение при ремонтных работах и пайке малогабаритных и неответственных изделий.

Нагрев незащищенных металлов при пайке приводит к значительному окислению их поверхности. Поэтому, как правило, при пайке горелками флюс наносят на паяемую деталь еще до подогрева, чтобы создать флюсовую защиту от окисления.

Нагрев при пайке ведут быстро, чтобы испарение растворителя (воды или спирта) произошло непосредственно при расплавлении флюса. Нагревают в первую очередь более массивную деталь или деталь с большей теплопроводностью.

При пайке следует учитывать и регулировать характер пламени.

При избытке кислорода в газовой смеси пламя становится окислительным, при избытке горючего газа – восстановительным. Для получения нормального пламени смесь должна содержать горючий газ и кислород в определенных соотношениях, различных для разных газов.

При пайке припоями, содержащими цинк (например, латунь Л63), с помощью ацетиленовой горелки необходимо окислительное пламя с избытком кислорода или воздуха для уменьшения испарения цинка и предотвращения недопустимого насыщения водородом припоя. Пайку припоями без цинка производят слегка восстановительным пламенем с избытком горючего газа..

Плазменная пайка. Нагрев при данном способе пайки осуществляется плазмой, образуемой в плазмотроне (плазменных горелках). Дуга в плазмотроне возбуждается между вольфрамовым электродом и соплом. Ионизированный газ (аргон, азот, водород или их смесь), имеющий высокую температуру, выходит в виде сужающейся струи плазмы и нагревает припой и паяемые детали, одновременно защищая место пайки от окисления. Плазменная горелка позволяет за счет изменения силы тока, диаметра сопла регулировать в широких пределах общее количество вводимого в паяемый стык тепла и величину поверхности нагрева.

Пайка паяльником. С помощью паяльников производится пайка низкотемпературными припоями с температурами плавления до 350 °С.

Перенос тепла в зону пайки осуществляется вследствие контакта рабочей части паяльника с паяемыми поверхностями. Рабочая часть паяльника — наконечник (или жало) изготавливается из меди. Медь применяется для этих целей из-за ее высокой теплопроводности, теплоемкости, способности хорошо смачиваться припоями. Однако вследствие ее повышенной растворимости в расплавленных припоях наконечники из чистой меди быстро изнашиваются. Повышенной износостойкостью характеризуются наконечники из медного сплава с добавками никеля, хрома, циркония.

Существует большое разнообразие паяльников, которые различаются способом нагрева, мощностью, формой. Они могут быть с периодическим и постоянным нагревом.

Паяльники с периодическим нагревом по мере их охлаждения подогреваются от постоянного источника тепла (пламени, электрической дуги). Аккумулированное их массивной медной рабочей частью тепло расходуется на расплавление припоя и нагрев паяемых деталей.

Паяльники с постоянным нагревом бывают электрические, в том числе дуговые, газовые и работающие на жидком топливе.

Наиболее распространены традиционные электрические паяльники с нагревательной спиралью внутри корпуса, они применяются, как правило, при монтаже и ремонте радиоаппаратуры. Такие паяльники бывают оснащены специальными терморегуляторами, не допускающими перегрева.

Для бесфлюсового лужения алюминиевых сплавов, не содержащих магний, применяют ультразвуковой паяльник Нагревается наконечник паяльника спиралью, через которую пропускается электрический ток. При лужении наконечник располагается как можно ближе к детали, не касаясь ее. Облуженные таким образом детали можно паять обычным электрическим паяльником без флюса с применением оловянно-цинковых или оловянно-свинцовых припоев.

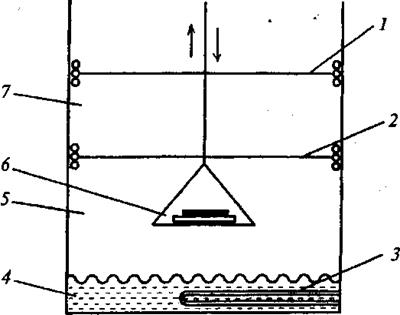

Конденсационная пайка (в парообразной фазе). При конденсационной пайке детали нагреваются в результате выделения скрытой теплоты конденсации. Применяется данный способ пайки для очень теплочувствительных миниатюрных приборов электроники. На рис. 3.5. приведена типичная схема установки для конденсационной пайки.

На дно установки заливают специальную жидкость с низкой температурой испарения, которая быстро испаряется. Жидкость химически инертна по отношению к материалам, контактирующим с ней, и химически стабильна (не разлагается) при пайке. Количество теплоты, выделяемой при концентрации паров жидкости на поверхности деталей, достаточно для расплавления припоя, но недостаточно для ухудшения свойств паяемого металла. Пар жидкости не имеет запаха, нетоксичен и не воспламеняется при пайке, плотнее воздуха и не вытекает из камеры пайки, имеет ту же температуру, что и кипящая жидкость. Специальной жидкостью с такими свойствами является, например, фторированный углерод флюоринерт FC-70. Температуры кипения и конденсации этой жидкости около 215°С, и поэтому в ее парах возможна пайка оловянно-свинцовым припоем.

Рис. 3.5. Схема установки для конденсационной пайки: 1– вторичный змеевик;

2 – первичный змеевик; 3 – нагреватель; 4 – испаряющаяся жидкость; 5 – паяемое изделие; 6 – рабочая зона пайки; 7– верхний паровой слой

Нагрев паяемых деталей происходит быстро (мелкие детали нагреваются за 10-15 с) и практически без изменения размеров и формы.

В зоне пайки содержание воздуха настолько незначительно, что окисление практически не происходит, однако при необходимости можно использовать легкоплавкий флюс.

К преимуществам конденсационной пайки относится также и та ее особенность, что независимо от размеров и формы любая поверхность паяемых деталей, покрытая конденсатом паров, нагревается одновременно. В связи с этим отпадает необходимость в отражателях и экранах, требуется минимум флюса, обеспечивается стабильность качества изделия.

Стоимость такой пайки на 50% ниже, чем печной, а производительность ее на 300 % выше. Возможна полная автоматизация процесса.

Элемент паяного изделия, состоящий из паяного шва и прилегающих к нему участков изделия, представляет собой паяное соединение. Тип паяного соединения, его конструктивные параметры зависят от требований к прочности изделия, его массе, а также от характера нагрузок и направления их действия и выбираются в соответствии с ГОСТ 19249-85 «Соединения паяные. Основные типы и размеры». Типовые паяные соединения, встречающиеся в плоских паяных конструкциях – это соединения внахлестку, встык, в тавр, в угол (рис. 3.6, а, б, в, и). Предпочтительнее применять соединения внахлестку, так как за счет увеличения частичного перекрытия параллельных поверхностей деталей (нахлестки) достигается его равнопрочность с основным металлом. Остальные разновидности паяных соединений комбинированные, так как представляют собой комбинации названных выше соединений.

Для устранения изгибающего момента, неизбежного в нахлесточном соединении, применяют ступенчатое соединение (рис. 3.6, д). Увеличить поверхность пайки можно благодаря использованию таких соединений, как замковое (рис. 3.6, г, е), гребенчатое (рис. 3.6, ж), косостыковое (рис. 3.6, з), тавровое с отогнутой полкой (рис. 3.6, и, л), встык с накладками (рис. 3.6, к).

Рис. 3.6. Типы паянных соединений

Соединения встык и втавр (рис. 3.6, б, в) применяются крайне редко, так, как они не обеспечивают равнопрочности и используются лишь в тех случаях, когда конструкция по другому не может быть выполнена.

При пайке возможны дефекты швов, которые можно разделить на наружные и внутренние.

К наружным относятся – смещение паяемых деталей, трещины, деформации, которые, как и при сварке, могут быть местнми и общими для всего изделия, имеют место и дефекты формы шва, то есть несоответствие размеров по его высоте и ширине.

К внутренним дефектам можно отнести - пористость в паяном шве, флюсовые и шлаковые включения (неправильный выбор флюса, нарушение режимов пайки), непропай, возникающий в результате превышения установленной оптимальной величины для материала и припоя, либо невозможности выхода газов, выделяющихся при пайке, раковины в швах, возникающие в результате усадочных явлений.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 3050; Нарушение авторских прав?; Мы поможем в написании вашей работы!