КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лабораторная работа № 7. Изучение технологических основ обеспечения качества точечной сварки деталей малых толщин

|

|

|

|

ЦЕЛЬ РАБОТЫ: Знакомство с особенностями устройства оборудования для контактной точечной микросварки. Освоение техники настройки оборудования на режим и выполнение сварки конденсаторным импульсом тока. Приобретение навыков практического использования контрольно-измерительных приборов при контактной микросварке.

7.1 Общие сведения

7.1.1. Область применения и особенности точечной микросварки

Самое широкое применение контактная микросварка (сварка деталей толщиной от нескольких микрометров до 0,5 мм и диаметром от 0,05 до 1,0 мм) нашла в производстве изделий электроники и прецизионного приборостроения.

Микросварка имеет ряд особенностей, создающих дополнительные проблемы в технологии и выборе оборудования:

- из-за относительно малого собственного сопротивления деталей и малых сварочных усилий резко возрастает роль контактных сопротивлений как источника теплоты;

- нередко в контактах электрод-деталь выделяется почти столько же теплоты, сколько в сварочном контакте;

- исключительная жесткость режима сварки повышает чувствительность процесса к выплескам, массопереносу, увеличению рассеяния показателей прочности;

- большое разнообразие форм, размеров, сочетаний толщины материалов деталей создаёт сложности металлургического порядка и затрудняет нахождение оптимальных режимов сварки;

- более резкое влияние различных переменных факторов на качество сварных соединений (состояния поверхности, усилия сжатия деталей, диаметра электродов, времени сварки, перекоса электродов, их неточной установки и взаимного сдвига, массопереноса, большой крутизны нарастания сварочного тока, инерционности механизма сжатия, изменения сопротивления сварочного контура машины и др.).

|

|

|

Всё вышеперечисленное усложняет получение высококачественных соединений миниатюрных узлов. Высокую устойчивость качества микросварки удается обеспечить лишь при ужесточении требований:

- к машине - в отношении постоянства параметров, малой инерционности механизма сжатия, достаточной жесткости сварочного контура;

- к технологии - в отношении тщательной отработки всех элементов технологического процесса, выбора оптимального режима, широкого использования контрольных приборов;

- к квалифицированному обслуживанию машин - в отношении регулярной проверки состояния сварочного контура, особенно его контактов, механизмов сжатия и др. систем.

Режим микросварки выбирают преимущественно жесткий (время сварки менее 0,01с) с использованием, как правило, конденсаторных машин. Находят применение также машины переменного тока обычной и повышенной частоты. Часто применяют предварительный подогрев при постоянном усилии сжатия. Первым (подогревным) импульсом тока стабилизируют электрический контакт и уменьшают склонность к выплескам, а вторым - производят сварку. Для этих же целей модулируют передний фронт импульса тока.

7.1.2. Сущность конденсаторной сварки

Конденсаторная точечная сварка является одним из способов сварки аккумулированной (накопленной) энергией. Она находит широкое применение в производстве благодаря ряду энергетических и технологических преимуществ по сравнению с другими видами точечной сварки. Основными из них являются:

- значительное снижение потребляемой из сети мощности, достигаемое тем, что накопление электрической энергии в конденсаторах происходит относительно медленно, а её расходование осуществляется за более короткое время;

- при неизменных значениях емкости и напряжения зарядки в батарее конденсаторов накапливается точно дозированное количество энергии, что обеспечивает стабильность результатов сварки (расплавляется объем металла, точно повторяющийся от сварки к сварке);

|

|

|

- малое время сварки (тысячные доли секунды) и концентрированное выделение тепла обеспечивают минимальную зону термического влияния, что позволяет сваривать металлы с высокой электро- и теплопроводностью (медь и её сплавы, серебро, алюминиевые сплавы и др.), а также металлы с резко отличными теплофизическими свойствами;

- жесткий режим увеличивает роль контактного сопротивления в выделении тепла, это позволяет сваривать соединения деталей с большой разницей в их толщине.

К недостаткам следует отнести:

- высокое напряжение в первичной обмотке сварочного трансформатора (до 1,5 кВ);

- значительную стоимость высоковольтных конденсаторов, используемых в конденсаторных дозировщиках сварочной энергии;

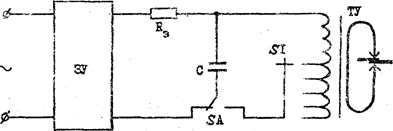

Упрощенная принципиальная электрическаясхема машины для конденсаторной точечной сварки представлена на рис. 7.1.

Рис. 7.1. Схема силовой части конденсаторной машины

Напряжение из сети подаётся на зарядное устройство ЗУ, где оно повышается до нужной величины (с помощью повышающего трансформатора) и выпрямляется.

Выпрямленное напряжение через переключатель SА и резистор Rз подается на батарею конденсаторов С (сопротивление Rз ограничивает максимальный ток зарядки). При сварке переключатель SА устанавливается в правое положение и батарея конденсаторов С разряжается на первичную обмотку сварочного трансформатора ТV. В сварочной цепи индуктируется импульc сварочного тока.

Энергия (в Дж), накапливаемая батареей конденсаторов, равна

, (7.1)

, (7.1)

где С - ёмкость батареи конденсаторов, Ф;

Uз - напряжение зарядки конденсаторов, В.

Время заряда конденсаторов определяется по формуле

, (с) (7.2)

, (с) (7.2)

где Rз - токоограничивающее сопротивление, Ом.

В зависимости от электрических параметров трансформатора и сварочного контура разряд конденсаторов может быть апериодическим или колебательным.

Параметры импульса сварочного тока, а соответственно и его энергия регулируются с помощью емкости и напряжения заряда батареи конденсаторов, а также изменением коэффициента трансформации Ктр сварочного трансформатора.

|

|

|

С увеличением ёмкости конденсаторов растет амплитуда и длительность импульса сварочного тока. Увеличение напряжения заряда конденсаторов приводит к увеличению амплитуды импульса тока, но его длительность практически не изменяется. С уменьшением Ктр увеличивается амплитуда, а длительность импульса соответственно уменьшается.

7.1.3. Методика определения параметров режима контактной точечной микросварки

Режим точечной микросварки определяется величиной сварочного тока, временем сварки и усилием сжатия электродов. Режим конденсаторной сварки может быть подобран регулированием следующих параметров: величины ёмкости батареи конденсаторов; напряжения заряда конденсаторов; коэффициента трансформации; усилия сжатия электродов; формы и размеров контактных поверхностей электродов.

На практике параметры режима конденсаторной микросварки подбираются опытным путем или определяются по немногочисленным справочным таблицам, полученным по результатам сварки различных материалов на машинах конкретного типа.

Отсутствие данных о теплофизических свойствах свариваемых материалов в функции от температуры, нелинейный характер изменения источников нагрева и теплоотвода, различная конфигурация свариваемых деталей не позволяют выполнить точный математический расчет основных электрических и механических параметров режима сварки. Однако в ряде случаев с достаточной для практики точностью значения параметров могут быть определены по эмпирическим формулам, полученным различными авторами по результатам статистической обработки результатов многочисленных экспериментов.

Усилие сжатия электродов Рэ, определяет условия формирования начального контакта деталь-деталь и электрод-деталь, а также условия упруго-пластического деформирования металла в зоне сварки. Для точечной микросварки оно может быть определено по формуле:

, (7.3)

, (7.3)

где dэ - диаметр контактной поверхности электрода, мм;

sк - давление в контакте, равное (5¸10) кГ/мм2 для пластичных материалов и (10¸30) кГ/мм2 для жаропрочных сплавов и упрочненных материалов.

|

|

|

Длительность импульса сварочного тока tсв, определяющая степень жесткости режима сварки, а следовательно, интенсивность нарастания температуры в зоне сварки, оказывает существенное влияние на формирование литой зоны и условия деформирования металла соединения. На основании изучения влияния tсв на характер формирования тепловых полей сварных точек предложено следующее соотношение предельных значений длительности мягкого (tсв.м), оптимального (tсв.о) и жесткого (tсв.ж) режимов

. (7.4)

. (7.4)

При ширине зоны термического влияния (ЗТВ), соответствующей режиму средней интенсивности или оптимальности (ЗТВ£d), оптимальное значение tсв (в мс) может быть определено по эмпирической формуле

, (7.5)

, (7.5)

где КТ - коэффициент, принимаемый для металлических чистых поверхностей в пределах (2¸2,5), а для окисленных – (4¸5);

d - толщина более тонкой детали, мм;

а - температуропроводность свариваемого материала, см2/с;

Кd - коэффициент, принимаемый равным 5,0 для диапазона свариваемых толщин (0,05¸0,5) мм.

Амплитуда импульса тока Iсв определяет, наряду с tсв, величину тепловложения и, следовательно, размеры литой зоны соединения. Для определения амплитуды сварочного тока Iсв различными авторами предложены эмпирические формулы. Однако на практике ток Iсв наиболее целесообразно корректировать по данным металлографического анализа (так как указанные выше формулы получены с учетом ряда допущений). Следует также учитывать, что с увеличением Iсв глубина проплавления свариваемого металла увеличивается. При глубоком проплавлении (порядка 0,6¸0,8 d ) прочность сварных соединений, при прочих равных условиях, повышается, что связывают с отсутствием локально распределенных окисных пленок и неметаллических включений в плоскости сопряжения деталей.

Характер формирования соединений, от которого в значительней мере зависит их качество, определяется соотношением тепловыделения и теплоотвода в зоне контактной сварки. Интенсивность протекания этих процессов в большой степени зависит от площади физического контакта деталь-электрод и материала рабочей части последнего. При оптимальной интенсивности нагрева зоны сварки для получения качественного соединения диаметр контактной (рабочей) поверхности электрода dэ должен составлять:

. (7.6)

. (7.6)

Если dэ < 3d, то, наряду с уменьшением прочности, возрастает вероятность образования выплесков и подплавления поверхностей деталей и электродов из-за недопустимого повышения плотности тока в контакте электрод-деталь и недостаточного отвода тепла в электроды.

В случае dэ > (10¸15)d и оптимальной интенсивности нагрева, линии тока концентрируются по периферии контактной поверхности электрода (вследствие проявления скин-эффекта), а выравнивание температур в зоне сварки не успевает завершиться. Литое ядро образуется в виде тороида. В данном случае, хотя и обеспечивается высокая прочность, но герметичность соединения при шовной сварке не гарантируется, так как распределение плотностей линий тока носит случайный характер. Исключить образование тороидального ядра сварной точки при вынужденном использовании электродов с соотношением dэ / d > (10¸15) можно лишь при увеличенной длительности импульса сварочного тока.

7.1.4. Особенности контроля качества точечных микросварных

соединений

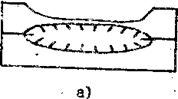

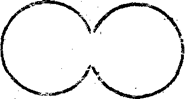

Качество точечных микросварных соединений в изделиях радиоэлектронной промышленности (РЭП) определяется их прочностью при низких и высоких температурах, статических и вибрационных нагрузках, ударах и больших ускорениях. Поэтому значительная деформация соединяемых деталей (рис. 7.2,а), непровар (рис. 7.2,б), малая площадь схватывания в зоне соединения (рис. 7.2,в), прожог даже одной из деталей (рис. 7.2,г) являются недопустимыми дефектами при микросварке.

Кроме того, условия работы, назначение, эксплуатационные параметры изделий определяют во многих случаях ряд специфических требований к качеству. К таким требованиям относятся:

- отсутствие в зоне сварки деталей раковин (рис. 7.2,д) и пор (рис. 7.2,е);

- при выполнении сварочной операции не должны образовываться выплески жидкого металла (рис. 7.2,ж), которые остаются в зоне сварки или прилипают к окружающим деталям;

- на поверхности зоны соединения не должно быть следов электродного материала (медь и её сплавы), способного при испарении ухудшить служебные свойства прибора;

- необходимо обеспечение заданной точности размеров и взаимного расположения свариваемых деталей;

- ЗТВ должна быть минимальной в связи с необходимостью выполнения сварки вблизи спая металла со стеклом или полупроводниковым элементом;

- сварные соединения должны иметь хороший внешний вид и др.

Таким образом, качество точечных микросварных соединений изделий РЭП является обобщенным показателем, определяемым перечисленными выше требованиями.

Стремительные темпы развития и усложнение электронной аппаратуры обусловливают всё более высокие требования к надежности изделий. Поэтому повышение качества микросоединений, выполненных точечной контактной сваркой является очень важной задачей.

В заводской практике прочностные характеристики микросварных соединений обычно определяют выборочными испытаниями на срез или отрыв, а также путем легкого натяжения в каждом изделии одной из свариваемых деталей относительно другой с помощью пинцета.

б)

в)

д) е)

ж)

Рис. 7.2. Точечные микросварные соединения с различными

видами брака: а, б, д – при сварке деталей типа лист+лист;

в – провод+провод; г, е, ж – провод+лист

Низкие прочностные характеристики трудно поддаются 100%-му контролю (натяжение одной детали относительно другой не позволяет установить истинные прочностные характеристики соединений), поэтому значительная часть такого брака может пройти все стадии технологического цикла изготовления изделия и проявиться только в процессе эксплуатации прибора.

Наличие выплесков определяется внешним осмотром сварного соединения и близлежащих деталей визуально или с применением оптических средств при небольшом увеличении.

Также внешним осмотром выявляется наличие на поверхности деталей в зоне сварки пор, трещин, окисленных участков, следов, электродного материала и других загрязнений, прожога, значительной деформации зоны сварки (более 60% толщины или диаметра одной из деталей), точность размеров и взаимного расположения свариваемых деталей.

Наличие внутренних раковин и трещин в микросварных соединениях в настоящее время можно обнаружить только с помощью металлографического анализа.

Как показывает производственный опыт, значительная часть брака по микросварке обнаруживается только при испытаниях и эксплуатации готовых изделий.

Так как невысокая надежность изделий РЭП во многом обусловлена низким качеством микросварных соединений, в настоящее время в нашей стране и за рубежом интенсивно ведутся исследовательские работы по изысканию неразрушающих способов 100%-ного контроля качества микросварных соединений по обобщающим параметрам, тесно коррелирующим с различными показателями качества этих соединений.

7.2. Оборудование и материалы

7.2.1. Установка УС.КТОП-6000.

7.2.2. Цифровой измеритель энергии ЦИЭ-1.

7.2.3. Разрывная машина РТ-250М.

7.2.4. Прибор для измерения сварочного тока КИСТ.

7.2.5. Электроннолучевой осциллограф с запоминанием С9-8.

7.2.6. Микроскоп МБС-9.

7.2.7. Ножницы для резки металла.

7.2.8. Штангенциркуль.

7.2.9. Пинцет.

7.2.10. Образцы для сварки: проволока и (или) лента из различных материалов (сталь, никель, латунь, бронза и др. по указанию преподавателя) диаметром 0,5¸1,0 мм и толщиной 0,1¸0,3 мм.

7.2.11. Плоский надфиль.

7.2.12. Инструкции по эксплуатации сварочной установки и приборов.

7.3. порядок выполнения работы

7.3.1. Ознакомиться с особенностями устройства и работой установки УС.КТОП-6000 в режиме конденсаторной сварки.

7.3.2. Подготовить таблицу для записи результатов измерений и наблюдений (табл. 7.1).

Таблица 7.1

Данные измерений, вычислений и испытаний

| Марка материала | Толщина или диаметр, мм | Параметры настройки | Результаты измерений | Качество | |||||||||||

| Емкость, мкФ | Напряжение зарядки, В | Коэффициент трансформации | Диаметр электрода, мм | Давление воздуха, кг/см2 | Амплитуда тока, кА | Интеграл тока, Ас | Интеграл напряжения, Вс | Энергия, Дж | Усилие сжатия, даН | Время, мс | Разрушающее усилие, даН | Другие показатели | |||

| Передний фронт | Импульс | ||||||||||||||

7.3.3. В режиме короткого замыкания сварочного контура установки исследовать с помощью осциллографа характер изменения кривой импульса тока при регулировании емкости и напряжения зарядки батареи конденсаторов, коэффициента трансформации. В одной системе координат ( с указанием масштабов) зарисовать две кривые тока: с минимальной длительностью и максимальной амплитудой; с максимальной длительностью и минимальной амплитудой.

7.3.4. Подготовить к работе прибор ЦИЭ-1. Измерить электрические характеристики (энергию, интеграл тока и интеграл напряжения) импульсов тока с экстремальными значениями длительности и амплитуды.

7.3.5. Сварить образцы на различных режимах (по указанию преподавателя), проводя при этом осциллографирование импульса сварочного тока и измерение одной из электрических характеристик с помощью ЦИЭ-1.

7.3.6. Путем внешнего осмотра (с помощью микроскопа) и механических испытаний на срез или отрыв оценить качество сварки каждого сварного соединения.

7.3.7. Сопоставить результаты оценки качества соединений с результатами измерения по ЦИЭ-1.

7.3.8. Сделать выводы по работе.

7.4. Содержание работы

· Цель и задачи работы;

· конструкционные особенности и технологические возможности машины УС.КТОП-6000;

· результаты исследований кривой импульса сварочного тока с помощью осциллографа;

· таблица с данными измерений и наблюдений;

· схема нагружения образцов при механических испытаниях;

· анализ полученных результатов.

7.5. Контрольные вопросы

1. В чем сущность процесса конденсаторной сварки?

2. Каковы преимущества конденсаторной сварки?

3. Назовите основные узлы точечной конденсаторной машины.

4. На основании теоретического материала и исследований опишите влияние коэффициента трансформации, зарядного напряжения и ёмкости батареи конденсаторов на величину и форму импульса сварочного тока.

5. Что понимают под термином «микросварка»? Перечислите особенности микросварки, создающие дополнительные проблемы по отношению к макросварке.

6. Перечислите особенности микросварки, создающие дополнительные проблемы по отношению к макросварке.

7. При выполнении каких условий удается получить высококачественные микросварные соединения?

8. Как определяются параметры режима контактной точечной микросварки?

9. Какую роль в получении качественного микросварного соединения играют размеры и материал электродов?

10. Назовите виды дефектов точечных микросварных соединений и возможные причины их образования.

11. Почему при контактной микросварке особенно остро ощущается отсутствие 100%-ного неразрушающего контроля?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Технология и оборудование контактной сварки. / Б.Д.Орлов, А.А.Чакалев, Ю.В.Дмитриев и др.; Под. общ.ред. Б.Д.Орлова. - 2-е изд., перераб. и доп. - М.; Машиностроение, 1986.- 352 с.

2. Глебов Л.В. Филиппов Ю.И., Чулошников П.Л. Устройство а эксплуатация контактных мдшин. - Л.: Энергоатомиздат. Ленингр. отд-ние, 1987. - 312 с.

3. Гуляев А.И. Технология и оборудование контактной сварки. - М.: Машиностроение, 1985. – 256 с.

4. Ворона Д.С., Моравский В.Э. Пути снижения брака и повышения производительности сварочного производства изделий радиоэлектроники и точного приборостроения. - Киев: Знание, 1980. - 37с.

ПРАВИЛА БЕЗОПАСНОСТИ

Приступая к выполнению лабораторных работ по контактной сварке, каждый студент обязан изучить необходимые инструкции по технике безопасности, пройти инструктаж и расписаться в соответствующем журнале.

Непосредственно перед лабораторной работой и в процессе ее выполнения необходимо соблюдать следующие основные правила безопасности:

· Неправильная эксплуатация электрооборудования может привести к поражению электрическим током.

· Все оборудование, применяемое для контактной сварки, содержат источники энергии, полностью или частично находящиеся под напряжением во время работы, поэтому работу на установках можно проводить только при наличии заземления. Включение установок следует производить с разрешения преподавателя или учебного мастера.

· Включение собранных электрических схем для исследования производится только с разрешения преподавателя или учебного мастера.

· Все изменения в схемах следует производить только после отключения от электрической сети.

· В перерывах в работе обязательно отключать электрооборудование от питающей электрической сети.

· Все установки для контактной сварки снабжены приводами механизма сжатия свариваемых деталей, создающими на электродах большое усилие. Наличие подвижной части в контактных машинах требует от работающих повышенного внимания и соблюдения мер безопасной работы.

· При механических испытаниях сварных образцов их установку и съем необходимо выполнять при полностью отключенном механизме нагружения.

ПРИЛОЖЕНИЕ

а б

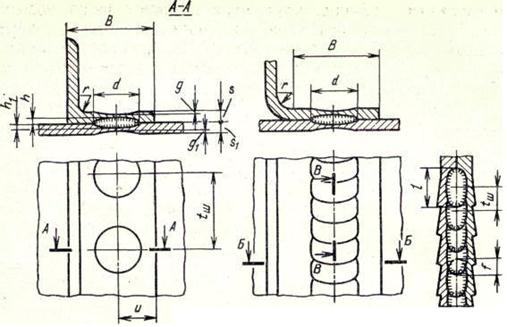

Рис. П1. Конструктивные элементы соединений при сварке:

а - точечной; б - шовной

Таблица П1

Размеры некоторых конструктивных элементов точечных и шовных соединений (ГОСТ 15878—79) при сварке деталей одинаковой толщины однорядным швом, мм (рис. П1)

| Толщина деталей S = S1 | Минимальный диаметр литого ядра, ширина литой зоны d | Минимальная величина нахлестки В | Минимальный шаг между точками для алюминиевых, магниевых, медных сплавов, tш | |

| алюминиевые, магниевые, медные сплавы | стали, титановые сплавы | |||

| 0,5 | ||||

| 1,0 | ||||

| 1,2 | ||||

| 1,5 | ||||

| 2,0 | ||||

| 2,5 | ||||

| 3,0 | ||||

| 4,0 | ||||

| 5,0 | ||||

| 6,0 |

Рис. П2. Наиболее распространенные циклограммы усилия и тока при точечной сварке: а — с постоянным сварочным усилием FCB; б — то же и приложением ковочного усилия FK; в — с предварительным обжатием Fобж и проковкой; г — со ступенчатым увеличением сварочного усилия (от FCB1 до FCBII) и проковкой FK (импульс сварочного тока условно показан в виде прямоугольника); д — с предварительным подогревом; е — с последующим подогревом; ж — трехимпульсная программа с предварительным и последующим подогревами (сварочное усилие условно показано постоянным)

Таблица П2

Ориентировочные режимы точечной сварки низкоуглеродистых сталей на однофазных машинах переменного тока *

| S, ММ | Параметры режима | |||||

| Циклограммы (рис. П2) | I св.д, кА | t св, с | F cв, кН | F к, кН | t к,с | |

| 0,5 0,8 1,0 1,2 1,5 2,0 3,0 4,0 | а а а а а а б б, в | 6—7 7—8,5 8,5—9,5 9,5—10,5 11—12 12—13 14—15 18—19 | 0,08—0,1 0,1—0,14 0,12—0,16 0,12—0,2 0,16—0,24 0,2— 0,32 0,3—0,48 0,7—0,9 | 1,2—1,8 2—2,8 2,5—3 3—4 4—5 6—7 9—10 13—15 | 18—20 20—24 | 0,36—0,54 0,8—1 |

* Форма рабочей поверхности электродов плоская

Таблица П2

Ориентировочные режимы шовной сварки низкоуглеродистых сталей на однофазных машинах переменного тока *

| S, ММ | Параметры режима | |||||

| Циклограммы (рис. П2) | I св.д, кА | t св, с | t п, с | F cв, кН | vсв, м/мин | |

| 0,5 0,8 1,0 1,2 1,5 2,0 3,0 | б б б б б б б | 7—8 8,5—10 10,5—12 12—13 13—14,5 15,5—17 18—20 | 0,02—0,04 0,04—0,06 0,06—0,08 0,08—0,1 0,12—0,14 0,16—0,18 0,24—0,32 | 0,04—0,06 0,04—0,08 0,08—0,1 0,1—0,2 0,12—0,18 0,18—0,28 0,28—0,36 | 1,5—2 2—3 3—4 4—5 5—6 7—8 9—10 | 1—1,2 0,9—1 0,8—0,9 0,7—0,8 0,6—0,7 0,5—0,6 0,4—0,5 |

* Форма рабочей поверхности роликов цилиндрическая

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 1174; Нарушение авторских прав?; Мы поможем в написании вашей работы!