КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения. Ультразвуковой метод измерения геометрических размеров

|

|

|

|

Изделий

Ультразвуковой метод измерения геометрических размеров

Лабораторная работа 3

Цель работы - знакомство с используемыми в промышленности приборами для ультразвуковых измерений геометрических размеров изделий и методиками их применения для измерения толщины изделий.

Одним из параметров, определяющих геометрические размеры и форму изделий, является толщина, под которой понимают кратчайшее расстояние между соседними поверхностями.

Для измерения толщины изделий, доступ к которым имеется только с одной стороны, с помощью ультразвука в промышленных и лабораторных условиях используют, как правило, эхо-метод и методы локальных колебаний (резонансные методы). В более редких случаях и при двустороннем доступе используют методы прохождения. При использовании методов отражения и прохождения измеряют время распространения импульса в объекте контроля (ОК). Иногда измеряют амплитуду прошедшего сигнала или его фазу. При контроле методом локальных колебаний измеряют резонансные частоты. При измерении толщины различают три вида задач, которым соответствуют три группы приборов, обозначаемых индексами А, Б и В:

А – ручной контроль изделий с гладкими параллельными поверхностями, например, изделий после их завершающей механической обработки;

Б – ручной контроль изделий с грубыми непараллельными поверхностями, например изделий, внутренняя поверхность которых поражена коррозией;

В – автоматический контроль в потоке, например листов или труб.

Если сам прибор является универсальным, то, как правило, он снабжается набором специализированных датчиков, обозначаемых соответствующей маркировкой (А, Б, В).

При решении задач А и В основное требование – высокая точность измерений и их локализация. При решении задачи Б – важное требование – высокая чувствительность измерительных приборов, необходимая для фиксации рассеянных отражений от неровной противоположной поверхности с целью определения мест наибольшего отклонения размера.

|

|

|

На точность измерения с помощью ультразвука оказывает влияние большое число факторов. Если скорость с и распространения ультразвука в изделии известна, то, измеряя время t прохождения ультразвука для эхо-метода в прямом и обратном направлениях, определяют толщину h по формуле (3.1):

. (3.1)

. (3.1)

Относительная погрешность указанного измерения составляет (3.2):

. (3.2)

. (3.2)

Для использования формулы (3.1, 3.2) необходимо настроить прибор на скорость звука по образцу или по участку ОК известной толщины таким же способом как им измеряют толщину. Поэтому можно считать, что в (3.2) относительные погрешности измерения скорости и времени приблизительно совпадают. В результате, можно получить:

. (3.3)

. (3.3)

Погрешность d t измерения времени из (3.3) в общем случае может состоять из нескольких составляющих:

. (3.4)

. (3.4)

Это следующие погрешности:

1. Погрешность от нелинейности временных разверток и ограниченной точности отсчета по индикаторному устройству. В сумме она оценивается величиной (3.5)

, (3.5)

, (3.5)

где d h 1-цена деления отсчетной шкалы или дискретность индикатора.

2. Погрешность, связанная с конечной длительностью ультразвукового импульса, пропорциональная периоду колебаний T:

. (3.6)

. (3.6)

Минимальное, технически осуществимое по данным литературы, значение параметра c оценивается как 0.05.

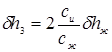

3. Погрешность, связанная с влиянием акустического контакта на изменение времени прохождения импульса через слой контактной смазки (например, жидкости). Если это время включено в измеряемый интервал, то измеряемая толщина завышается на величину:

, (3.7)

, (3.7)

|

|

|

где: с ж и с и – скорости звука, соответственно, в материале контактного слоя (жидкости) и ОК (изделия).

Обычно d h ж для подготовленных поверхностей составляет 0.01...0.05 мм. Указанную погрешность можно было бы учесть как систематическую, однако толщина контактного слоя изменяется из-за разной шероховатости поверхности ОК и степени прижатия преобразователя. В результате погрешность становится случайной, что требует проведения статистической обработки результатов измерений.

4. Погрешность, связанная с кривизной поверхности ОК, вызывается искажениями формы импульсов при интерференции отдельных составляющих сигнала, складывающихся с разными фазами из-за прохождения участков слоёв смазки с разной толщиной. Аналитическое выражение для этой составляющей громоздко и поэтому не приводится.

5. Погрешность, связанная с зависимостью скорости звука от температуры. Изменение скорости звука в ОК компенсируется подстройкой по скорости звука. Изменение скорости звука в материале преобразователя (в призме) компенсируется исключением времени пробега в призмах (например, в РС-преобразователях) из измеряемого интервала времени.

На основании изложенного общая относительная погрешность измерения толщины изделий с плоскими поверхностями импульсным методом из (3.8) приближенно будет определяться следующим выражением:

, (3.8)

, (3.8)

где: lи – длина волны в материале ОК.

Технические и конструктивные характеристики приборов, применяемых для ультразвуковых измерений толщины в промышленных условиях отличаются значительным разнообразием. Например, дефектоскоп типа УД2-12 позволяет контролировать и оценивать толщину изделия из материалов при обеспечении следующих параметров:

· коэффициент затухания на частоте 2..5 МГц – до 0.1 дБ/м;

· скорость ультразвука 2500....6400 м/c;

· шероховатость поверхности ввода ультразвука не более значения R z = 320 мкм;

· диапазон измеряемых толщин – 0.6...1000 мм.

Технические характеристики толщиномерного устройства дефектоскопа обеспечиваются применением раздельно-совмещенных преобразователей (таб. 3.1).

Таблица 3.1

| Условные обозначения преобразователей | Диапазон измерений, мм | Значения параметров шероховатостей, мкм, * | Рекомендуемый диапазон измерений, мм. | Дополнительная погрешность, мм. |

| П112-10-6/2-A-001 | 0.6...10 | 1.6...6 | ±0.1 | |

| П112-10-4´4-Б-003 | 0.6...30 | 1.5...30 | ±0.1 | |

| П112-5-12/2-Б-002 | 1...300 | 1.5...100 | ±0.1 | |

| П112-2.5-12/2-Б-002 | 2...1000 | 3...100 | ±0.2 |

*) Указанные параметры шероховатости относятся к донной поверхности.

|

|

|

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1670; Нарушение авторских прав?; Мы поможем в написании вашей работы!