КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вспомогательное оборудование компрессорных станций 3 страница

|

|

|

|

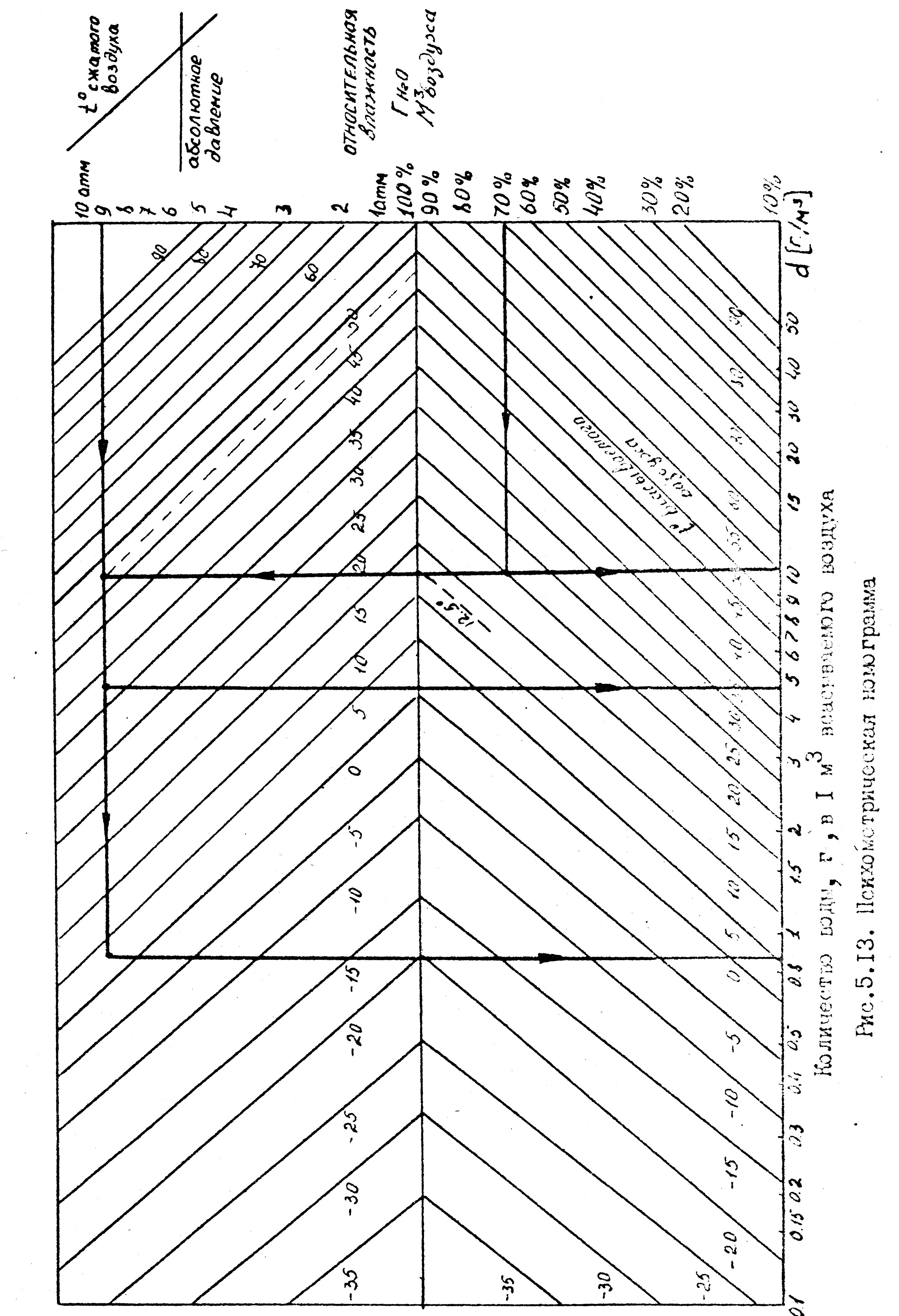

удалить 11 - 4,8 = 6,2 г/м3 воды. В воздухе остается 4,8 г/м3 избыточной воды. Для компрессора К-250 при производительности порядка 360000 м3 /сут в пневмосистему одним компрессором будет подано 17280литров воды, что недопустимо. Дальнейшая осушка воздуха должна осуществляться методом охлаждения. Воздух охлаждается до температуры +4°С при постоянном давлении. При таком охлаждении в воздухе останется 0,8 г/м3 воды. При рассмотренной схеме охлаждения из 11 г/м3 воды, присутствующей в воздухе, 10,3г удаляются, что составляет 94%. В концевом воздухоохладителе удаляется 58% влаги, в системе осушки охлаждением отбирается 36% влаги.

5.4.3. Установка для осушки воздуха

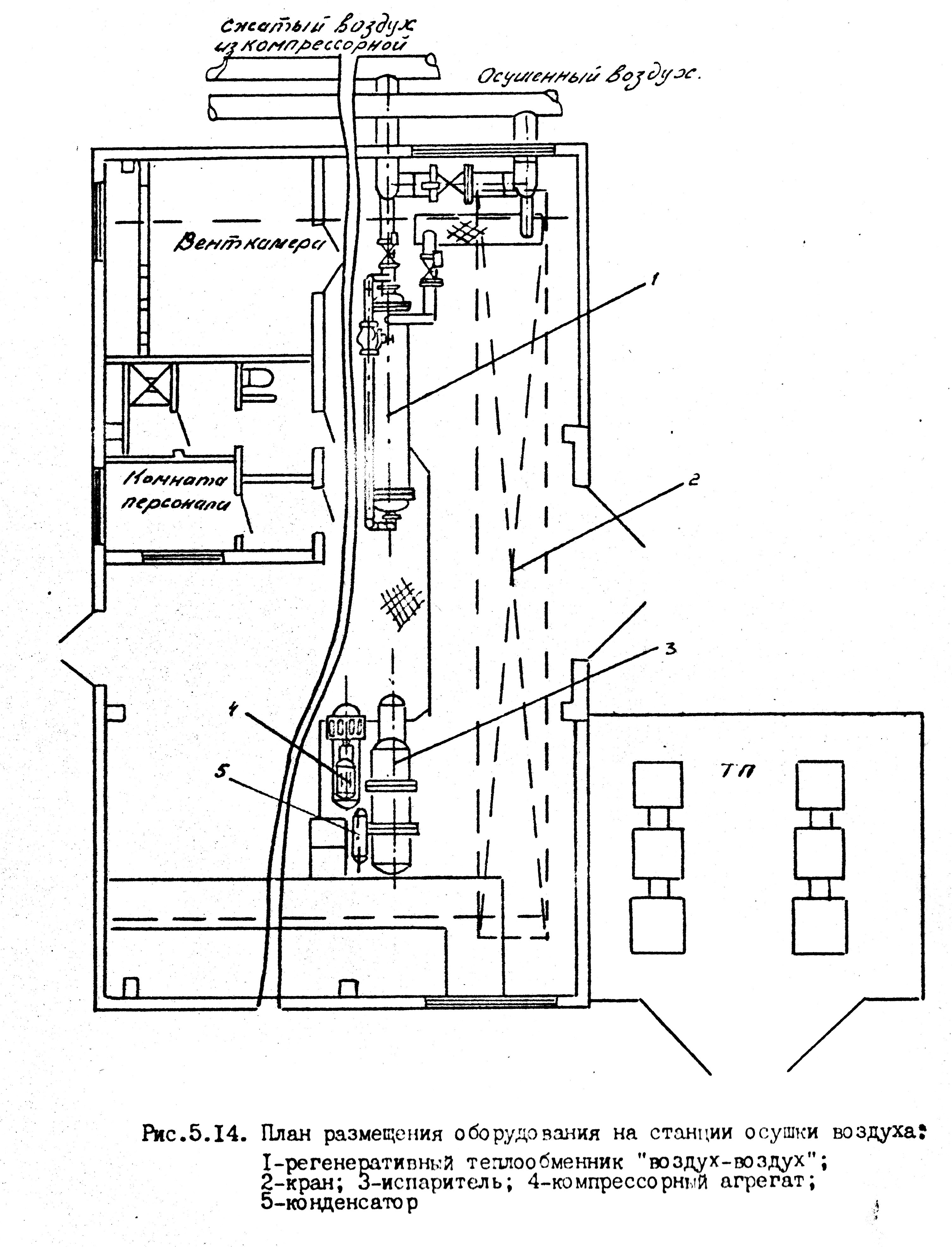

Для осушки воздуха на компрессорной станции методом охлаждения с каждым компрессором монтируется установка осушки сжатого воздуха охлаждением. Для компрессоров K-500-6I-5 применяется установка типа 1ОB-220-2-1, для компрессоров K-250-6I-2 - 0BM-I5. Установки предназначены для осушки сжатого воздуха, используемого для различных пневмосистем, обеспечивающих работу пневмомеханизмов общепромышленного назначения. Установка такого

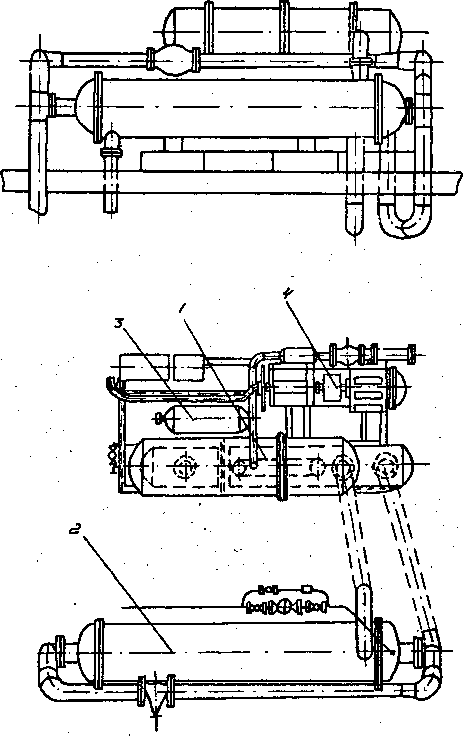

типа размешается либо на самих компрессорных станциях (компоновка показана на рис.5.14), либо несколько установок образуют самостоятельную станцию осушки воздуха. Компоновка станции осушки воздуха показана на рис.5.14, 5.15. Установки осушки воздуха представляют собой комплекс холодильного оборудования, состоящий из компрессорно-конденсаторного агрегата, теплообменного блока, блока регулирования, электропусковой аппаратуры и ресивера. Принципиальная схема и компоновка оборудования установки осушки воздуха представлены на рис.5.16, 5.17. Kомпрессорно -конденсаторный агрегат состоит из компрессора, соединенного с электродвигателем через муфту, смонтированного на корпусе конденсатора. На конденсаторе смонтирован щит приборов (приборы защиты, манометры, приборы управления). Теплообменный блок состоит из двух аппаратов: теплообменника "воздух-воздух" и теплообменника "воздух-хладон". Каждый из данных теплообменных аппаратов состоит из трех частей: распределительной камеры (для входящего потока воздуха), теплообменной или трубной части и сепарационной камеры с установленными в ней влагоотбойными устройствами. Установки работают следующим образом. Воздух после воздухоохладителя поступает через распределительную камеру в трубное пространство регенеративного теплообменника, где происходит частичная конденсация влаги, которая в сепарационной камере в виде капель удаляется из аппарата через конденсатоотводчик. Далее воздух поступает в воздухоохладитель, где охлаждается за счет кипения холодильного агента, происходит окончательная конденсация паров влаги. В сепарационной камере осуществляется отделение капель влаги и отвод через конденсатоотводчики. Воздух, осушенный до 4-5°С, поступает в регенеративный теплообменник, где подогревается, охлаждая прямой поток, и подается потребителю.

|

Рис.5.16. Компоновка оборудования установки осушки воздуха ОВМ-15 при использовании ее непосредственно в машинном зале компрессорной станции:

I-испаритель; 2-регенеративный теплообменник "воздух-воздух"; 3-конденсатор; 4-компрессорный агрегат.

Таблица 5.14

Технические характеристики установок осушки сжатого воздуха охлаждением

| № | Наименование параметра | Единица измерения | Установки | |

| ОВМ-15 | ОВ-220-2-1 | |||

| Приведенная производительность к начальным условиям |  /ч /ч

| 11000-15000 | 24000-30000 | |

| Давление воздуха | кг/

| 6-9 | ||

| Влажность осушенного воздуха (в знаменателе точка росы) | г/кг

| 0,66 +5 | 0,88 | |

| Температура воздуха на входе в установку | ˚С | |||

| Температура воздуха на выходе из установки | ˚С | |||

| Температура воды, подаваемой для охлаждения конденсатора (не более) | ˚С | |||

| Расход охлаждающей воды |  /ч /ч

| |||

| Установленная мощность | кВт |

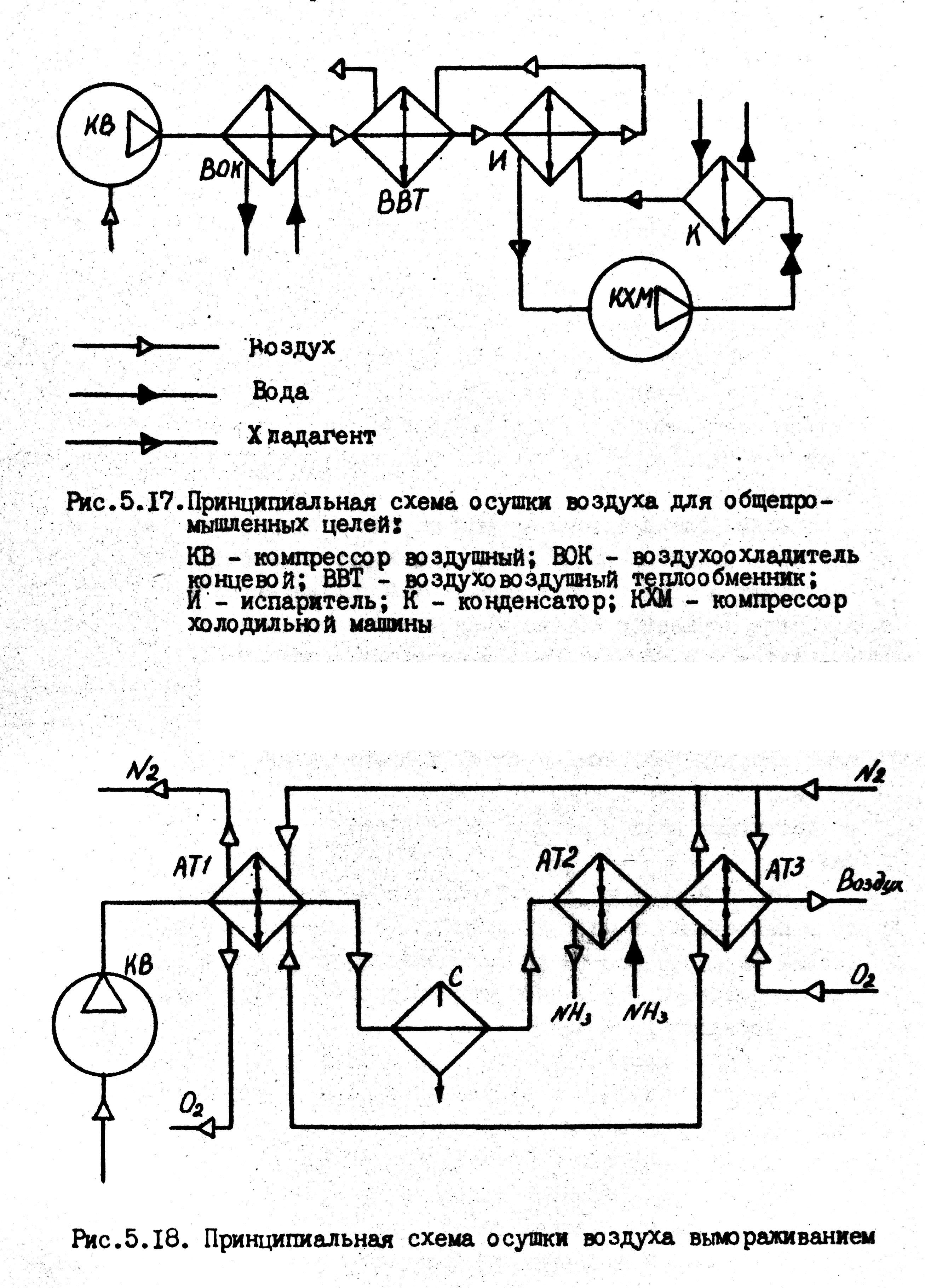

При понижении температуры воздуха количество водяных паров в нем резко уменьшается. При сильном охлаждении (вымораживании) воздуха можно полностью удалить из него влагу. Такая глубокая осушка осуществляется при использовании его в воздухоразделительных установках. Воздух или газ при осушке вымораживанием (рис.5.18) пропускают через систему теплообменников, охлаждаемых обратным потоком (азотом или кислородом), поступающим из установки. В предварительном теплообменнике AT1 воздух обратным потоком охлаждается до температуры 275 - 278 К, в нем конденсируется значительная часть водяных паров. Выделившаяся влага отделяется во влагоотделителе С и удаляется через продувочный вентиль. Далее воздух поступает в аммиачный теплообменник АТ2, в котором охлаждается до температуры 228К. Аммиачные теплообменники выполняют в виде вертикального, кожухотрубного аппарата. Для непрерывной работы устанавливают два теплообменника. Влага, содержащаяся в воздухе, выпаривается в виде льда на трубках; воздух направляют в один из теплообменников, в то время как другой ставят на оттаивание,

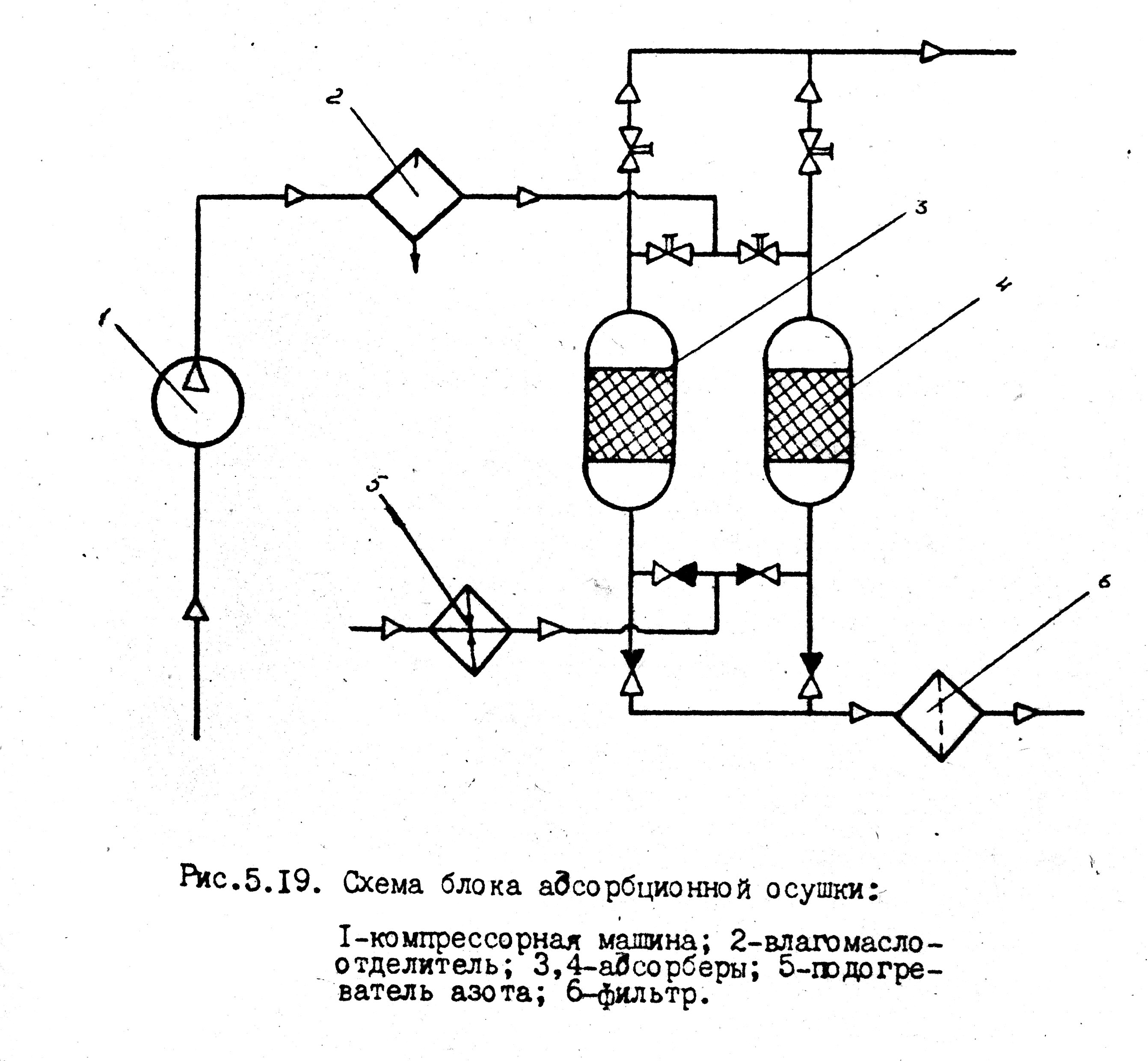

в то время как другой ставят на оттаивание, которое производится горячими парами аммиака, отбираемыми с нагнетания аммиачного компрессора. Испаряющаяся влага в процессе отогрева удаляется продувкой. Недостаток метода осушки вымораживанием состоит в следующем. Влага воздуха, прошедшего аммиачный теплообменник, за короткий промежуток времени накапливается в виде льда в основном теплообменнике АТ3 и забивает его. Поэтому приходится через каждые 30 - 40 суток ставить основной теплообменник на отогрев для удаления влаги. Неудобство системы вымораживателей состоит так же в том, что большое количество переключающей арматуры усложняет конструкцию и обслуживание установки, поэтому этот метод применяется ограниченно. Существует еще один метод осушки - адсорбционный. Он также в основном применяется в воздухоразделительных установках. Адсорбционный метод осушки воздуха или других газов основан на свойстве ряда пористых твердых тел-адсорбентов - поглощать водяные пары. Схема блока адсорбционной осушки приведена на рис.5.19. Окатый в компрессоре КМ воздух проходит влагоотделитель С и поступает в один из попеременно работающих адсорберов АД1 или АД2, где осушается. Затем воздух очищается от пыли адсорбента в фильтре Ф и направляется в блок разделения. При прохождении воздуха слои адсорбента насыщаются влагой. Слой адсорбента, после которого воздух выходит осушенный, называют высотой работающего слоя. В процессе адсорбции высота работающего слоя постепенно увеличивается и в какой-то момент времени достигает полной высоты засыпанного слоя в адсорбер адсорбента. После насыщения адсорбента парами воды осушаемый поток воздуха направляют в чистый адсорбер. Насыщенный влагой адсорбент ставят на регенерацию для восстановления адсорбционной способности. При регенерации через адсорбер пропускают сухой, нагретый в электроподогревателе AT азот. Время от начала адсорбции до начала роста концентрации водяного пара в осушенном воздухе называют временем защитного действия. Адсорбировать влагу на одном и том же адсорбенте можно только в пределах времени защитного действия. Процесс адсорбции протекает экзотермически. Выделяющаяся теплота адсорбции снижает эффективность осушки. При осушке воздуха высокого давления теплота адсорбции незначительна, так как газ содержит мало влаги, и поэтому теплота в достаточной степени отводится самим осушаемым газом. При осушке воздуха и газов низкого давления, содержащих большое количество водяных паров, выделяется значительно больше теплоты, и адсорбент приходится дополнительно охлаждать.

5.5. Сосуды для выравнивания пульсаций давления в сети и аккумулирования газа.

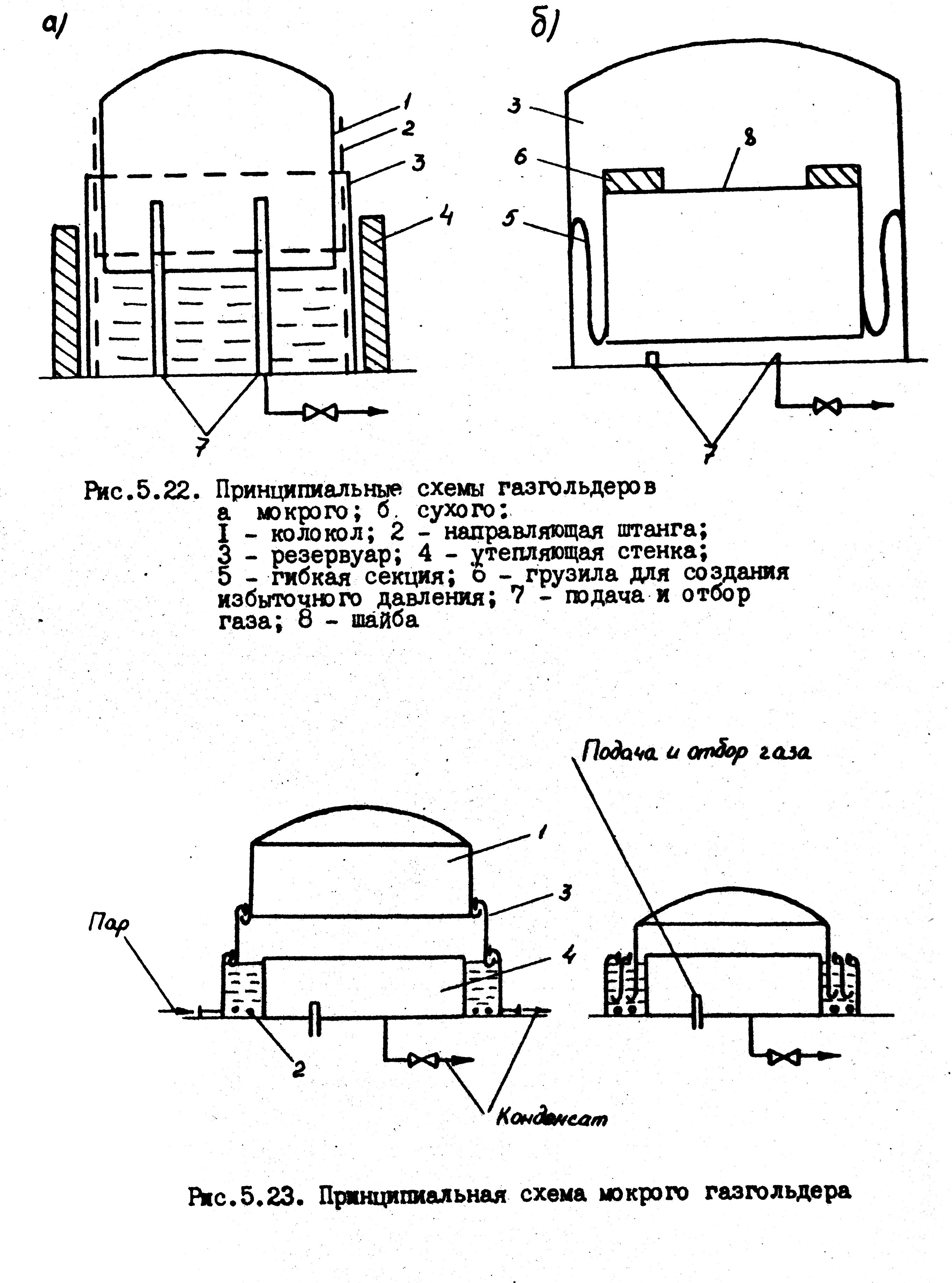

В поршневых компрессорных установках небольшого давления (7-10 атм.) после концевых холодильников и маслоотделителей на входе в нагнетательную магистраль устанавливают воздухосборники. Воздухосборники служат для: - снижения пульсаций давления от работы поршневых компрессоров; - регулирования производительности; - отделения влаги и масла из сжатого воздуха. Объем воздухосборников зависит от производительности компрессоров и может быть рассчитан по эмпирическим формулам [5]

Vk до 6 м3/мин; Vсб =0,2· Vх;

Vk от 6 до 30 м3/мин; Vсб =0,15 Vх;

Vk свыше 30 м3/мин; Vсб =0,1· Vх;

При регулировании производительности компрессорной установки путем периодического включения и отключения объем воздухосборника выбирают исходя из постоянства принятой разности между максимальным и минимальным давлениями [5], м3

где Vрасх - расход воздуха, приведенный к условиям всасывания, м3 /ч; Vk - производительность компрессора, м3 /ч; ∆Р - разность между максимальным и минимальным давлениями в воздухосборнике, кг/см2, (обычно ∆Р =0,3 - 0,5 кг/см2); Т1 - температура всасываемого воздуха, К; Т2 - температура воздуха, поступающего в воздухосборник, К. Воздухосборник представляет собой стальной сварной цилиндр (рис.5.20) с днищами. В нижней части емкости предусматривался штуцеры для продувки с целью удаления скопившихся конденсата и масла в бак масляных продувок. Применяются вертикальные, иногда горизонтальные воздухосборники. В компрессорных установках высокого давления за маслоотделителем устанавливается буферный баллон. Его емкость выбирают равной емкости маслоотделителя. В поршневых компрессорах с длинными всасывающими трубопроводами также предусматривается буферная емкость, которая располагается вблизи цилиндра. Ее объем выбирают (6-10) Vц, где Vц - рабочий объем большей полости цилиндра 1 ступени. Буферные емкости при давлениях до 30 атм. выполняют сварными, а при более высоких давлениях - в виде стальных баллонов, которые изготавливают обжимом концов толстостенной трубы или из поковок. В специальных компрессорных установках, предназначенных для подачи газа от газогенерирующей установки потребителю, на стороне всасывания устанавливают газгольдеры для накапливания газа в период минимального расхода и выдачи при пике потребления. Производительность газодобывающей установки, например, воздухоразделительной, выбирается среднесуточной. В период пикового расхода газгольдер должен компенсировать недостающую производительность газодобывающей установки в течение сравнительно длительного времени. Когда потребление газа становится меньше производительности газогенерирующей установки, избыток его аккумулируется в газгольдере. На рис.5.21 показан пример неравномерности потребления газа. Объем газгольдера VГ определяется разностью между максимальным расходом газа по графику и производительностью газодобывающей установки (рис.5.21). Различают газгольдеры переменного и постоянного объема с постоянным и переменным давлением, сухие и мокрые. Газгольдеры постоянного объема и высокого давления включаются на стороне нагнетания. Они представляют собой стальные цилиндрические сосуды диаметром 7 м, длиной до 50 м и шаровые сосуды диаметром до 20 м. Применяются для хранения газа давлением 4-6 атм. Мокрые газгольдеры низкого давления большой емкости выполняются в виде цилиндрических стальных сосудов (простого или телескопического типа) с гидравлическим затвором для обеспечения герметичности (рис. 5.22 а). В сухих газгольдерах низкого давления герметичность обеспечивается с помощью гибкой секции (рис. 5.22б) или цилиндрической шайбы, передвигающейся под давлением газа подобно поршню в цилиндре. Примеры конструкции показаны на рис.5.22, 5.23.

Мокрый проходной газгольдер (рис. 5.22 а) представляет собой стальную конструкцию, состоящую из тонколиствого резервуара 3,наполненного водой, и колокола 1, служащего емкостью для технологического газа. Колокол под воздействием давления газа и силы тяжести перемещается вдоль направляющих 2. По периметру резервуара располагаются паровые элеваторы, обеспечивающие циркуляцию и обогрев воды в холодное время. Сухой тупиковый газгольдер состоит из трех основных частей: резервуара 2, шайбы 8 и гибкой секции 5. Цилиндрический резервуар 2 является неподвижной частью. Шайба перемещается внутри резервуара под давлением газа ≈ 0,105 МПа. Сила действия избыточного давления газа уравновешивается силой тяжести шайбы и бетонных грузов 6. На рис. 5.23 показана одна из модификаций мокрого газгольдера.

5.6. Системы охлаждения воздуха и характеристика, теплообменной аппаратуры.

5.6.1. Теплообменники компрессорных установок.

В определяющей степени эффективность работы всей компрессорной установки и особенно системы утилизации тепла охлаждения сжимаемых газов зависит от выбора теплообменных аппаратов. В рамках данного пособия рассмотрим основные характеристики только газоохладителей, хотя в эксплуатационных условиях заметную роль играет и работа маслоохладителей, влагоотделителей и др. Данный параграф подготовлен по материалам, изложенным в литературе [3], где можно более подробно в рамках самостоятельной работы познакомиться с конструкциями теплообменников компрессорных установок. На выбор того или иного вида газоохладителя влияет целый ряд требований, которые иногда накладывают взаимно противоположные ограничения: диапазон производительности компрессорной установки; вид и параметры сжимаемого газа; габаритные размеры; вид системы охлаждения; ограничения, вызванные унификацией при производстве и др. В настоящее время промышленность выпускает газоохладители в широком диапазоне расходов сжатого газа (до 3000 м3/мин) и на рабочее давление до 40 МПа. Тенденции развития компрессоростроения говорят о том, что в ближайшее время область расхода и давления расширится до 5000-10000 м3/мин и 700-900 МПа. Вместе с тем по масштабу выпуска газоохладителей можно отметить, что большая часть из них предназначена на расходы до 250 м3 /мин и давления до 4 МПа. По диапазону рабочих давлений газоохладители принято делить на три группы: 1) низкого давления (до 1,2 МПа); 2) среднего давления (до 4 МПа); 3) высокого давления (свыше 4 МПа). Конструкция теплообменных аппаратов определяется типом тепло передающего элемента, который выполняется в виде труб или листового материала. Повышение компактности теплообменников требует использования труб малого диаметра, что приводит к противоречию с требованием уменьшения гидравлического сопротивления. Одним из эффективных и распространенных способов повышения компактности является оребрение труб. В практике в большинстве случаев осуществляется наружное оребрение, которое выполняется как цельнокатаное, литое, ленточное и насадное (рис.5.24).

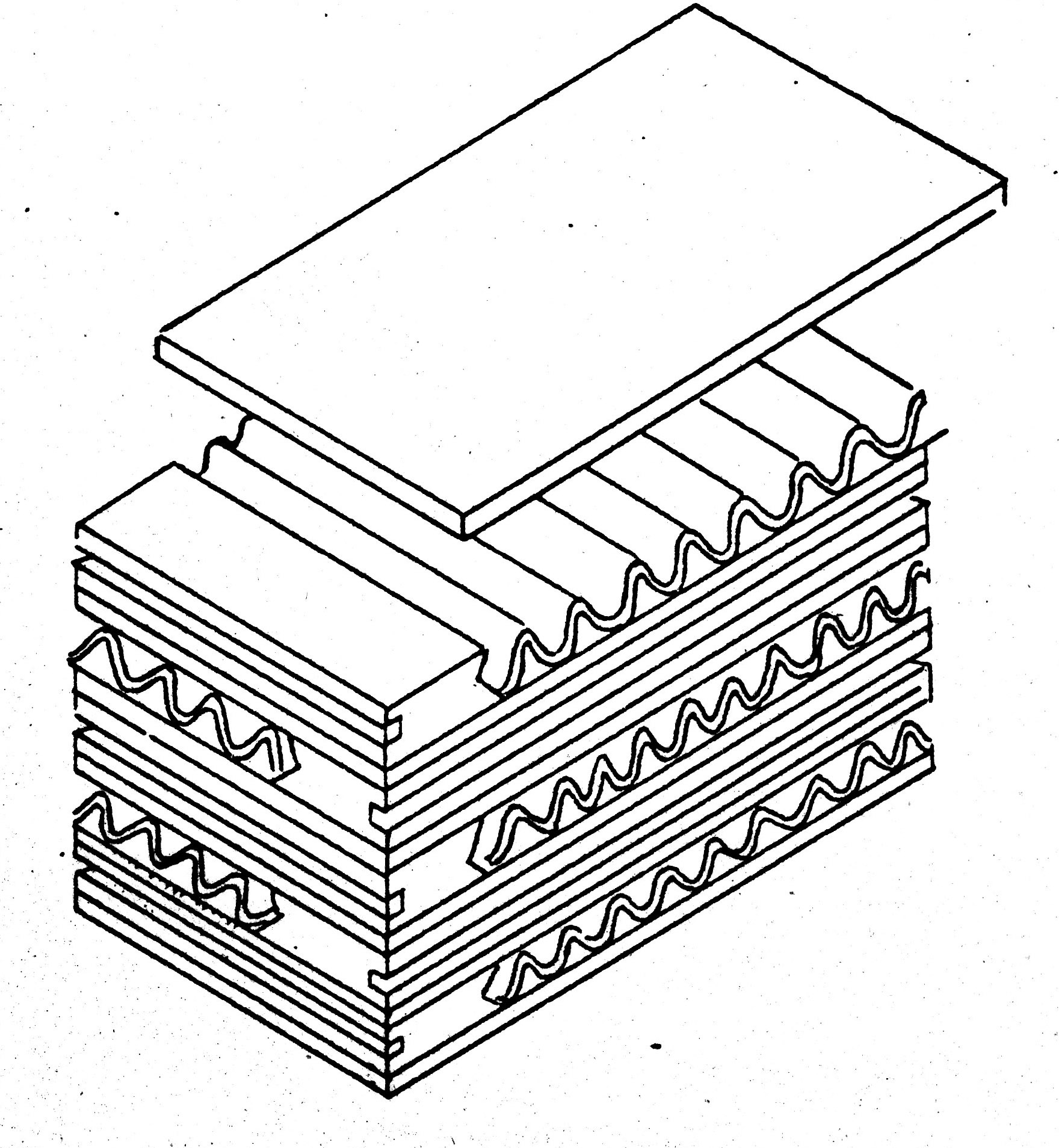

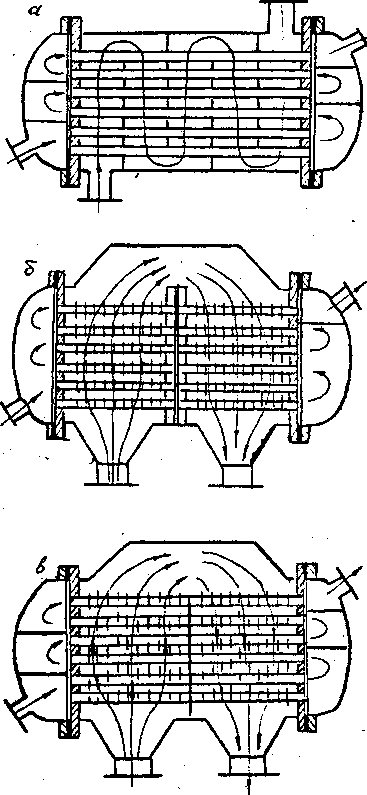

Рис.5.24. Трубы с наружным оребрением: а - цельнокатаная; б - цельнокатаная биметаллическая труба; в - с ленточным оребрением; г - с насадными ребрами. Цельнокатаные ребра стальных труб просты в изготовлении, не имеют контактных сопротивлений, но имеют небольшую высоту ребер из-за технологических ограничений, и поэтому имеют низкую теплопроводность. Алюминиевые и медные трубы не имеют этих недостатков, но сложность установки первых и высокая цена вторых ограничивают область их применения. По способу соединений труб в теплообменниках можно выделить следующие основные типы: неподвижные паянные или развальцованные; подвижные со специальными уплотнениями труб в трубных дреках; соединение труб с помощью калачей. Повышение требований к сокращению размеров теплообменников привело к развитию так называемых пластинчатых конструкций (рис.5.25). В них разделительные поверхности представляют собой гофрированные пластины. Различают в настоящее время два основных типа пластинчатых конструкций - пластинчатые и пластинчато-ребристые. Наибольшее распространение получили последние из-за меньшего гидравлического сопротивления по газовому тракту. Компактность пластинчатых теплообменников (отношение площади поверхности теплообмена к объему) составляет 1000-5000 м2 /м3 и в десятки раз может превышать компактность трубчатых. Недостатком теплообменников такого типа является сложность или невозможность очистки поверхностей от загрязнения. Ниже рассматриваются промышленные образцы теплообменников, принимаемых для охлаждения газа в компрессорных станциях. Газоохладители низкого и среднего давления - наиболее многочисленная группа газоохладителей. Охлаждаемой средой является воздух, охлаждающей - обычно вода. К аппаратам этого типа предъявляются следующие требования. Конструкции должны обеспечивать возможность широкой унификации, должна быть обеспечена возможность чистки трактов обоих теплоносителей, коррозионная стойкость, виброустойчивость элементов конструкции, прочность, неизменность формы теплопередающей поверхности. Наибольшим разнообразием отличаются конструкции трубчатых и кожухотрубных теплообменников. Большинство газоводяных кожухотрубных аппаратов имеет цилиндрический корпус (рис.5.26). Трубы заделаны в трубные решетки. Вода подается в трубное пространство, газ - в межтрубное. Это обусловлено относительной простотой очистки внутренней поверхности труб от накипи. Организация нужного режима течения межтрубного теплоносителя достигается установкой перегородок.

Рис.5.25. Элементы пластинчато-ребристого теплообменника.

Рис.5.25. Элементы пластинчато-ребристого теплообменника.

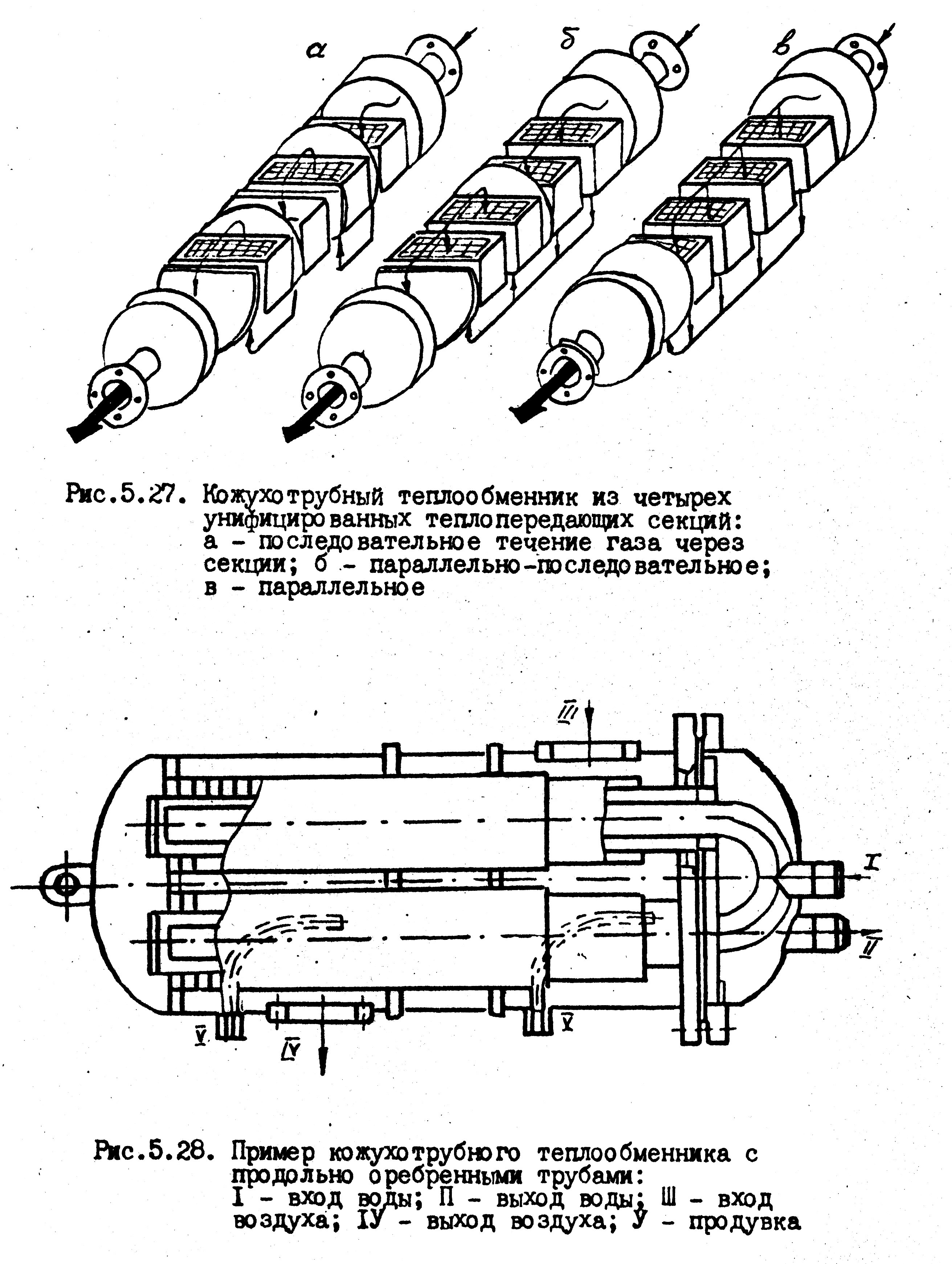

Основные недостатки такой конструкции - большая масса и габаритные размеры, а также ограниченные возможности унификации. Снижение массы и габаритных размеров возможно путем использования поперечно ребренных труб, что связано с усложнением конструкции. В этом случае для достижения многоходовости межтрубного пространства необходима установка дополнительных трубных досок или составных перегородок (рис.5.26). Большие возможности варьирования площади проходного сечения межтрубного теплоносителя представляют конструкции, в которых трубы установлены поперек корпуса (рис.5.27) и скомпонованы в несколько теплопередающих секций (модулей). Варьируя размеры кожуха, толщину обечайки, число секций и способ их подключения, можно получить аппараты для широкого спектра расходов, давлений с конфигурацией, близкой к оптимальной. Изменение конфигурации достигается с помощью сегментных перегородок, расположенных между секциями. Такой подход позволяет несколькими унифицированными модулями закрыть практически всю область параметров газоводяных охладителей компрессорных установок, в которой кожухотрубные аппараты могут конкурировать с пластинчато-ребристыми. Достоинством газоохладителей с поперечным расположением труб является возможность их компоновки в одном корпусе с буферными емкостями и влагомаслоотделителями, что отвечает современным тенденциями создания моноблочных конструкций. Важное преимущество - возможность простой и эффективной чистки водяного тракта. Трубчатые газоохладители низкого и среднего давлений комплектуются низкооребренными, оребренными или гладкими трубами и применяются в системах воздушного охлаждения (рис.5.28). Использование низкооребренных или гладких труб обусловлено близостью физических свойств теплоносителей (газ-воздух или воздух-воздух). Такие трубчатые газовоздушные охладители свободны от недостатков водяных аппаратов, однако большие размеры и масса сужают область их применения. Пластинчато-ребристые теплообменники находят широкое применение в компрессорных установках среднего и низкого давления. Такие теплообменники обладают низкой металлоемкостью, высокой компактностью, которая сочетается с высокой надежностью. Нарушение плотности одного из каналов не только не ведет к разрушению всего теплообменника, но зачастую не изменяет его работоспособности. Этим обуславливается то, что срок службы пластинчатых теплообменников в общем случае выше, чем у других теплообменников.

| I |

Рис.5.26.Конструкции кожухотрубных теплообменников: а - многоходовой гладкотрубный с поперечными перегородками; б - двухходовой с двумя пучками оребренных труб; в - двухходовой с одним пучком оребренных труб и составной перегородкой.

Рис.5.26.Конструкции кожухотрубных теплообменников: а - многоходовой гладкотрубный с поперечными перегородками; б - двухходовой с двумя пучками оребренных труб; в - двухходовой с одним пучком оребренных труб и составной перегородкой.

На прокачку охлаждаемого газа и хлад агента в газоохладителях компрессоров расходуется от 3 до 10% мощности, потребляемой компрессорной установкой. Мощность на прокачку тем больше, чем больше скорость теплообменивающихся сред. Высокая компактность пластинчато-ребристых теплообменников позволяет назначать в них скорости ниже, чем в аппаратах традиционных конструкций. Применение компактно теплопередающей поверхности позволяет при тех же размерах газоохладителей компрессоров получить более глубокое охлаждение газа. Механическая чистка таких теплообменников от загрязнений невозможна из-за большого числа каналов малого эквивалентного диаметра. Это делает нецелесообразным их использование в открытых водооборотных системах. В газоводяных охладителях низкого и среднего давления открытых водооборотных систем охлаждения компрессоров предпочтение следует отдать кожухотрубным аппаратам с поперечным расположением труб с наружным оребрением (рис.5.29) при внутритрубном течений воды и межтрубном течении газа. В системах непосредственно воздушного охлаждения компрессоров и в закрытых системах с промежуточным теплоносителем в качестве охладителей на низкое и среднее давление газа наилучшие показатели имеют пластинчато-ребристые теплообменники. Среди газоохладателей высокого давления можно выделить кожухотрубные, змеевиковые и аппараты типа "труба в трубе". Кожухотрубные теплообменники высокого давления (Р ≈ 40 МПа) наиболее целесообразно применять в компрессорных установках большой производительности. В компрессорных установках малых производительностей применяются змеевиковые охладители. В них отсутствуют трубные решетки. Это упрощает конструкцию, но вследствие большой протяженности газового тракта увеличивает гидравлические потери. Змеевиковые газоохладители используются лишь в ступенях высокого давления, где относительные гидравлические потери оказываются ниже, чем в ступенях низкого давления. Наибольшее распространение в качестве газоводяных охладителей

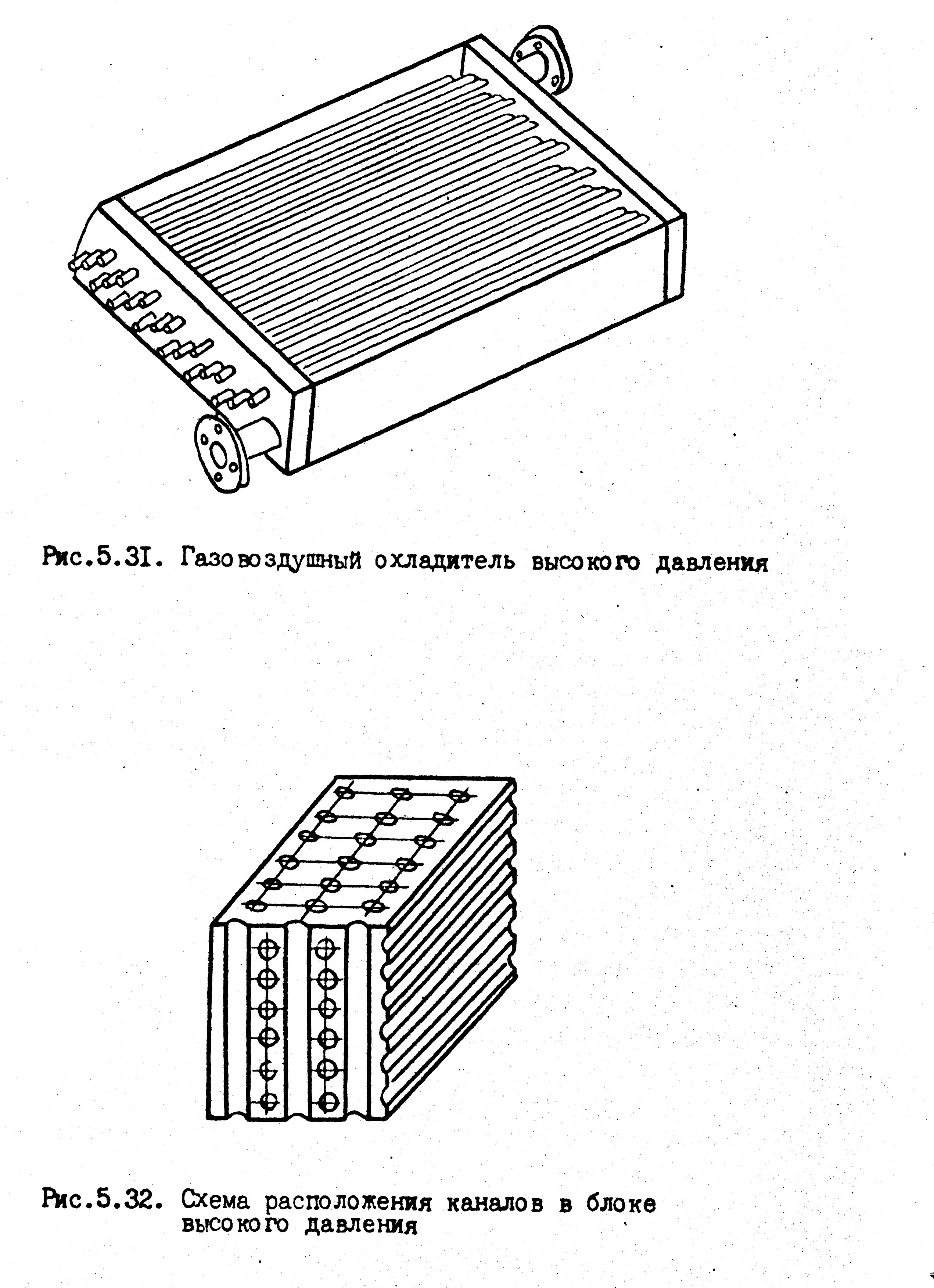

ступеней высокого давления получили аппараты типа "труба в трубе" (рис. 5.30). Выполняются они в виде нескольких параллельных секций, соединенных общими коллекторами. Основное преимущество таких теплообменников - возможность разборки и чистки, недостаток - большие размеры и металлоемкость. В газовоздушных охладителях высокого давления используются трубчатые конструкции (рис.5.31). В них используется приварной коллектор, в некоторых конструкциях для доступа к трубному пространству в коллекторах устанавливаются резьбовые пробки. Отдельно следует рассмотреть газоохладители с рабочим давлением 100 МПа и выше. В настоящее время компрессоры на давлении 250 МПа комплектуются газоохладителями типа "труба в трубе", имеющими при таких давлениях недопустимо большие габаритные размеры и массу. Такие давления применяются при производстве полиэтилена. Ряд прогнозов [3] указывает на то, что давление в этих процессах может в недалеком будущем подняться до Р ≈400-700 МПа. Рост давления ведет к утолщению стенки газоохладителя и соответственно к росту термического сопротивления, отсюда рост теплопередающих поверхностей. Для уменьшения толщины стенки и ее термического сопротивления можно уменьшать диаметр трубы, как известно, при этом удельная прочность трубы растет. Однако этот прием в трубчатых конструкциях малоперспективен из-за проблем, возникающих при заделке труб в трубные решетки. Уменьшение диаметра каналов с одновременным увеличением их числа возможно в конструкции блока, изображенного на рже.5.32. Малый диаметр каналов допускает их близкое расположение, что уменьшает термическое сопротивление стенки. Такие аппараты компактны их применение позволяет сократить металлоемкость по сравнению с газоохладителями типа "труба в трубе" в 2-3 раза. Для использования тепло передающего блока высокого давления с каналами малого диаметра необходима закрытая система с промежуточным теплоносителем, это обусловлено сложностью очистки каналов от накипи.

5.6.2. Компоновка систем охлаждения с компрессорными установками.

Компоновочное решение оказывает существенное влияние на эффективность системы охлаждения.

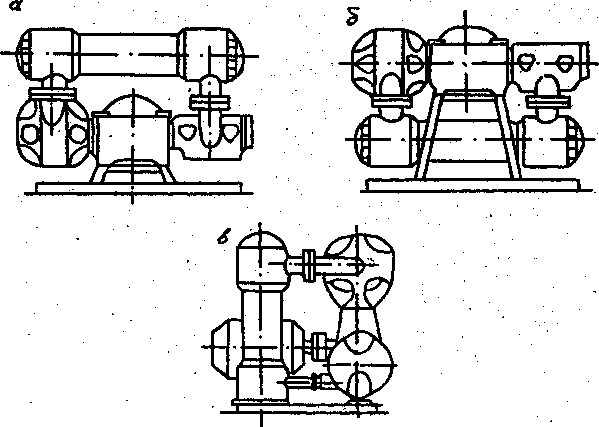

Различают два типа компоновки систем охлаждения: подвальную и бесподвальную. Подвальная компоновка, применяемая в турбокомпрессорах (рис.5.33), предусматривает размещение газоохладителей непосредственно под компрессором в подвале или на полу машинного зала при установке компрессора на колоннах. Такая компоновка существенно облегчает доступ к компрессору, но стоимость компрессорной станции значительно возрастает. Поршневые компрессоры имеют бесподвальную компоновку (рис.5.34). При этом газоохладители располагаются над компрессором, под компрессором и рядом с компрессором. Для повышения качества сборки, монтажа и эксплуатационной

надежности компрессорной установки используют моноблочную компоновку. Моноблочное исполнение предъявляет к теплообменной аппаратуре специфические требования - ограничение по габаритным размерам и массе. Сравнительно легко решается проблема моноблочного исполнения компрессоров малой и средней производительности с системой непосредственного воздушного охлаждения. Особого компоновочного решения требуют охладители крупных поршневых компрессорных установок. В этом случае обычно задача сводится к определению оптимального соотношения протяженностей газоходов и воздуховодов. Наилучшей компоновкой считается компоновка системы охлаждения в стенах ограждения компрессорной станции (рис.5.35) или в непосредственной близости к ним (рис.5.36). В первом случае просто решается проблема отопления компрессорной станции нагретым вентиляторным воздухом. Во втором случае потери в газопроводах и необходимость утилизации теплоты требуют в ряде случаев перехода к системам с промежуточным теплоносителем (рис. 5.361). Системы охлаждения крупных компрессорных установок, комплектующие типовые компрессорные станции, как правило, работают на общий коллектор. Это обстоятельство приводит к выводу о целесообразности создания общей системы охлаждения компрессорной станции. Такое решение может иметь преимущества перед индивидуальными системами охлаждения: сокращаются размеры и металлоемкость системы охлаждения за счет резервных компрессорных установок; уменьшается протяженность коммуникаций, повышается надежность системы.

Рис.5,33. Подвальная компоновка газоохладителей с турбокомпрессорами.

Рис.5.34. Компоновка газоохладителей с поршневым компрессором: а- над компрессором; б - под компрессором; в - рядом с компрессором.

Рис. 5.35. Система воздушного охлаждения крупного поршневого компрессора:1-компрессор;2-теплообменник из плоских унифицированных элементов;3-фильтр на всасывании; I-забор воздуха; II -выброс нагретого воздуха; III -выход нагретого воздуха в помещение

Рис. 5.36. Система охлаждения центробежного компрессора промежуточным теплоносителем в закрытом контуре.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 3411; Нарушение авторских прав?; Мы поможем в написании вашей работы!