КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Конспекты лекций

|

|

|

|

Перечень основных вопросов

V. Модуль 5 Термическая обработка углеродистых сталей

Теоретические основы термической обработки.

- Фазовые превращения в сталях при нагреве, рост аустенитного зерна.

- Фазовые превращения в сталях при охлаждении, диаграмма изотермического превращения аустенита.

- Влияние скорости охлаждения на дисперсность феррито-цементитных смесей.

- Мартенситное превращение, кинетика процесса и его особенности.

- Бейнитное превращение, сравнение структуры и свойств верхнего и нижнего бейнита.

- Распад мартенсита при нагреве.

Практика термической обработки.

- Классификация термических обработок по назначению.

- .Основные технологические параметры термической обработки и факторы, влияющие на них.

- Классификация термических обработок по Бочвару.

- Основные виды отжига и их назначение.

- Закалка, виды закалки и их назначение. Структура сталей после закалки.

- Закалиеваемость и прокаливаемость сталей.

- Способы закалки.

- Отпуск, назначение, структура сталей после различных видов отпуска.

- Отпускная хрупкость 1-го и 2-го родов, способы устранения отпускной хрупкости.

- Особенности термической обработки легированных сталей, выбор технологических параметров.

- Классификация легированных сталей по структуре в нормализованном состоянии.

- Химико-термическая обработка.

- Химико-термическая обработка, сущность, назначение. Этапы ХТО.

- Зависимость глубины диффузионного слоя от времени выдержки и температуры.

- Цементация, виды цементации.

- Структура цементованного слоя.

- Способы термической обработки после цементации в зависимости от требований предъявляемых к механическим свойствам деталей.

- Азотирование, сущность, виды, назначение.

- Нитроцементация (цианирование), сущность, виды, назначение.

- Диффузионное насыщение металлами и неметаллами.

Основные виды термической обработки

|

|

|

Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении.

Термическая обработка рассматривает и объясняет изменение строения и свойств металлов и сплавов при тепловом воздействии, а также при тепловом воздействии в сочетании с химическим, деформационным, магнитным и другими воздействиями.

Термическая обработка является одним из наиболее распространенных в современной технике способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических, физических и химических свойств, который сможет обеспечить заданные эксплуатационные характеристики изделия. Чем ответственнее изделия (конструкция), тем, как правило, в ней больше термически обработанных деталей.

Основными технологическими параметрами термической обработки являются:

-скорость нагрева (vн)

-температура нагрева (Т°C)

-время выдержки (τ)

скорость ожлаждения (vохл)

Любой процесс термической обработки можно описать графиком, показывающим изменение температуры во времени, например:

Рис.1. Режим термической обработки низкоуглеродистой стали после цементации.

В практике термообработки железо-углеродистых сплавов используют условные обозначения критических точек фазовых превращений: критические точки А1 соответствуют линии PSK (727 °C), А2 - МО (768 °), А3 - GS, а критические точки Аm соответствуют линии SE.

|

|

|

Вследствие теплового гистерезиса превращения при нагреве и охлаждении проходят при разных температурах. Поэтому для обозначения критических точек при нагреве и охлаждении используют дополнительные индексы: буквы «с» в случае нагрева и «r» в случае охлаждения. Например, АС1, АС3, Аr1, Аr3.

Классификация видов ТО по назначению.

Закалка - термическая обработка, целью которой является получение неравновесных структур.

Отпуск (старение)- термическая обработка, целью которой является обеспечение распада неравновесных структур.

Отжиг – термическая обработка, целью которой является приведение структуры сплава в равновесное состояние или близкое к нему. Охлаждение после отжига производится вместе с печью.

Отжиг I рода – совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному проходят независимо от протекания фазовых превращений. К отжигу 1-го рода относятся:

- Гомогенизационный отжиг предназначен для устранения дендритных ликваций (химической неоднородности) в слитках, что обеспечивает высокая температура нагрева 1000-11000С.

- Рекристаллизационный отжиг предназначен для снятия наклепа и возвращения пластичности сплаву между операциями холодного деформирования. Нагрев осуществляется на 80-1200С выше температуры рекристаллизации сплава.

- Отжиг для снятия остаточных напряжений предназначен для изделий, в которых возникают остаточные напряжения в результате предшествующих обработок (после сварки, обработки резаньем, правки). Температура нагрева 500-6000С.

Отжиг II рода- совокупность термических обработок, при которых процессы, приводящие сплав в состояние близкое к равновесному обеспечиваются прямым и обратным фазовыми превращениями (α ↔ γ). К отжигу 2-го рода относятся:

- Полный (перекристаллизационный) отжиг - термическая обработка, при которой проводится нагрев стали на 30-500С выше AC3 (ACm), выдержка и медленное охлаждение (с печью). Полный отжиг обеспечивает полную фазовую перекристаллизацию, за счет которой устраняются дефекты, связанные с формой, размером зерен и неоднородностью их распределения.

- Нормализация- разновидность полного отжига, при котором охлаждение проводится на спокойном воздухе, что способствует измельчению структуры.

- .Изотермический отжиг- разновидность полного отжига, при котором распад аустенита происходит при постоянной температуре (600-6800С), что способствует получению однородной структуры и сокращает длительность процесса.

- .Неполный отжиг- термическая обработка, при которой проводится нагрев стали на 30-500С выше AC1, выдержка и медленное охлаждение (с печью), предназначенная для улучшения обрабатываемости сталей резанием и сфероидизации цементита.

Теория термической обработки сталей.

|

|

|

Превращения в сталях при нагреве.

Рассмотрим превращения, происходящие при нагреве эвтектоидной стали с исходной структурой перлит. Превращение перлита в аустенит в точном соответствии с диаграммой «железо-углерод» происходит лишь при очень медленном нагреве. В реальных условиях нагрева при термообработке превращение перлита в аустенит запаздывает и имеет место перегрев. Скорость превращения зависит от степени перегрева. Чем выше температура, тем больше степень перегрева и тем быстрее идет превращение. Кинетику превращения можно проследить на диаграмме изотермического превращения перлита в твердый раствор аустенит эвтектоидной стали (рис. 2).

При достаточно высокой температуре из-за большой подвижности атомов превращение протекает практически мгновенно, поэтому кривые начала и конца превращения сливаются и попадают на ось ординат. При очень малом перегреве над А1 превращение протекает очень вяло и поэтому превращение может протекать практически бесконечно. В этом случае кривые начала и конца превращения также сливаются и асимптотически приближаются к линии А1. Совпадение кривых начала и конца превращения в одной точке соответствует равновесному превращению по диаграмме железо-углерод.

Рис. 2. Диаграмма изотермического превращения перлита в аустенит эвтектоидной стали: а', а''— точки начала превращения со скоростями v1, v2; b', b'' — точки конца превращения со cкороcтями v1, v2 (v1 >v1)

Зародыши новой аустенитной фазы образуются на межфазных поверхностях раздела феррита и цементита. Превращение перлита в аустенит состоит из двух параллельно идущих процессов: полиморфного превращения α-Fe в γ- Fe и растворения в γ -железе углерода цементита. Растворение цементита запаздывает по сравнению с полиморфным превращением и после превращения феррита в аустенит необходимо дополнительное время для устранения неоднородности аустенита — период гомогенизации аустенита. В каждой перлитной колонии зарождается несколько центров кристаллизации аустенита, поэтому превращение при температурах близких к АС1 сопровождается измельчением зерна.

|

|

|

В доэвтектоидных сталях при температуре выше А1 в структуре сохраняется избыточный феррит, а в заэвтектоидных — цементит. По мере нагрева до АC3 (Аcm) происходит превращение избыточного феррита в аустенит или постепенное растворение продуктов распада цементита в аустените. Оба процесса сопровождаются диффузией углерода, что приводит к гомогенизации аустенита. Однофазную структуру аустенита доэвтектоидные и заэвтектоидные стали приобретают только после нагрева выше АC3 (Аcm). При этом происходит самопроизвольный рост начальных аустенитных зерен.

Размер аустенитного зерна – важнейшая структурная характеристика нагретой стали. От размера зерна аустенита зависит поведение стали в различных процессах термомеханической обработки и механические свойства изделия.

Особенно чувствительна к размеру аустенитного зерна ударная вязкость, которая падает заметно с укрупнением зерна.

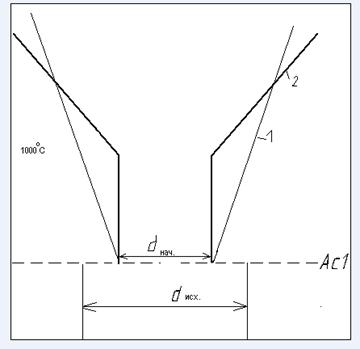

По склонности к росту зерна аустенита при нагреве различают наследственно- мелкозернистые и наследственно- крупнозернистые стали. Наследственно- крупнозернистые стали начинают быстро увеличивать размер зерен даже при небольшом перегреве выше АС1 (АС3, Аcm), а наследственно мелкозернистые — даже при значительном перегреве (10000С) сохраняют относительно мелкое зерно (рис. 3).

Склонность к росту зерна стали зависит:

- от содержания в ней легирующих элементов — почти все легирующие элементы (за исключением марганца) тормозят рост аустенитного зерна. Наиболее сильно тормозят рост аустенитного зерна V, Ti, Al и Zn. Хорошо тормозят рост зерна аустенита W, Mo и Cr. Основной причиной такого действия легирующих элементов считается образование труднорастворимых в аустените карбидов, которые являются барьерами для растущего зерна.

- от ее металлургического качества, технологии ее производства и режима раскисления, так как они определяют наличие в стали разного количества мельчайших примесей карбидов, оксидов, сульфидов и нитридов, также затрудняющих рост зерна. К наследственно-мелкозернистым сталям относятся спокойные стали, дополнительно раскисленные алюминием.

Рис..3. Схема изменения размера зерна в зависимости от температуры нагрева стали: А- наследственно мелкозернистые стали; Б - наследственно крупнозернистые стали

От склонности к росту зерна зависит технологический процесс горячей деформации и термообработки. Наследственно мелкозернистые стали имеют большой интервал закалочных температур, их прокатка и ковка могут начинаться при более высоких температурах.

При нагреве до достаточно высокой температуры наследственно мелкозернистая сталь может иметь даже более крупное зерно аустенита, чем наследственно крупнозернистая сталь (рис.4).

Рис. 4. Схема роста аустенитного зерна при нагреве 1-наследственно-крупнозернистых и 2-наследственно-мелкозернистых сталей.

Введено понятие о размере действительного зерна — величина зерна при комнатной температуре, полученной в результате всех предшествующих обработок. Величину зерна определяют по ГОСТ 5639–82 сравнением микроструктуры стали при увеличении в 100 раз с эталонными шкалами, приведенными на рис. 5.

Рис. 5. Эталонная шкала баллов для оценки размера зерна стали

Размер зерна оценивается баллами. Балл зерна прямо пропорционален числу зерен, помещающихся на 1 мм2 шлифа, и обратно пропорционален среднему диаметру зерна.

n=8·2N+3, где n- число зерен, помещающихся на 1 мм2 шлифа, N-балл зерна. Условно принято считать, что стали с зерном от 1 до 5 балла относятся к крупнозернистым сталям, а с более высоким баллом зерна (№ 6–15) — к мелкозернистым.

Превращения в сталях при охлаждении.

Основное превращение, протекающее во время охлаждения эвтектоидной стали, — это распад аустенита ниже точки А1 (727 оС) на смесь феррита с цементитом. Превращение возможно при некоторой степени переохлаждения, которая обеспечивает разницу свободных энергий аустенита и феррито-цементитной смеси. Степень переохлаждения определяет время начала (инкубационный период) и скорость протекания превращения. На рис. 6 приведена диаграмма изотермического превращения аустенита для эвтектоидной стали (0,8 % С).

Диаграмма изотермического превращения представляет собой результат обобщения многочисленных данных исследований превращений аустенита при постоянных температурах. Диаграммы изотермического превращения называют за сходство кривых с буквой «С» также С-диаграммами, а в странах английского языка — ТТТ-диаграммами (temperature—time—transformation, что означает температура—время—превращение).

Рис. 6. Диаграмма изотермического превращения аустенита углеродистой стали с 0,8% С.

На диаграмме можно выделить следующие области:

1) область существования устойчивого аустенита (для стали, содержащей 0,8 % С, выше АС1); 2) область переохлажденного аустенита; 3) область распада аустенита на феррито-цементитную смесь (область между С-образными кривыми); 4) область существования продуктов распада.; 5) область мартенситного превращения (между Мн–Mк).

Область, расположенная слева от кривой начала распада аустенита (область переохлажденного аустенита), определяет продолжительность инкубационного периода, характеризующую устойчивость переохлажденного аустенита. С увеличением переохлаждения его устойчивость быстро уменьшается, достигая минимума (для эвтектоидной стали около 550 °С), и далее вновь возрастает.

В зависимости от степени переохлаждения аустенита различают три температурные области превращения:

ΔТ1- область перлитного (диффузионного) превращения (переохлаждение до 550 С),

ΔТ2- область промежуточного (бейнитного) превращения (переохлаждение для эвтектоидной стали в интервале от 550 до 240 °С),

ΔТ3- область мартенситного (бездиффузионного) превращения (переохлаждение ниже Мн — для эвтектоидной стали ниже температуры 240 °С).

Рассмотрим структуры, образующиеся при диффузионном превращении аустенита.

При температуре 650–700 °С образуется собственно перлит. При перлитном превращении ведущей фазой является цементит. Зародыши цементитной фазы образуются на границе аустенитного зерна и растут вглубь зерна. Согласно диаграмме «Fe – Fe3C» содержание углерода в цементите 6,67%, поэтому рост цементитных пластин обеспечивается диффузионным потоком углерода из близлежащих областей аустенита. В результате соседние участки аустенита обедняются углеродом, что в свою очередь приводит к образованию пластинок феррита. При этом возникает диффузионный поток атомов железа от цементита к ферриту. Таким образом, распад аустенита на феррито-цементитную смесь происходит путем диффузионного перераспределения атомв углерода и железа между двумя новыми фазами.

Согласно теории кристаллизации, с увеличением степени переохлаждения увеличивается количество зародышей новой фазы. Рост числа чередующихся пластин феррита и цементита приводит к уменьшению их размеров и расстояния между ними (рис. 7). Другими словами, с понижением температуры растет дисперсность продуктов превращения аустенита. Дисперсность феррито-цементитных смесей принято оценивать межпластинчатым расстоянием, за которое принимают среднюю суммарную толщину соседних пластинок феррита и цементита.

Рис.7.Схема феррито-цементитных структур:

а) перлит; б) сорбит; в) троостит

Перлит характеризуется межпластинчатым расстоянием –Δ=0,6÷0,5 мкм, при температуре 600–650 °С образуется сорбит с Δ=0,4÷0,3 мкм, а при температуре 550–600 °С образуется троостит с Δ=0,2÷0,1 мкм

Перлит, сорбит, троостит являются структурами одной природы и отличаются друг от друга лишь степенью дисперсности. С увеличением степени дисперсности феррито-цементитных смесей растут твердость и прочность стали. Наибольшую пластичность и вязкость имеет сорбитная структура.

Перлитные структуры в зависимости от формы цементита могут быть пластинчатыми или зернистыми. Пластинчатые структуры образуются при превращении однородного (гомогенного) аустенита, а зернистые — неоднородного аустенита.

Так как в доэвтектондных и заэвтектоидных сталях, в отличие от эвтектоидных, в интервале температур А1–А3 сначала выделяются избыточные фазы — феррит (в доэвтектоидных сталях) или избыточный цементит (в заэвтектоидных сталях), то на диаграмме изотермического распада аустенита для этих сталей характерно появление дополнительной кривой, характеризующей начало выделения соответствующих избыточных фаз (рис. 8).

Рис. 8. Схемы диаграммы изотермического превращения переохлажденного аустенита: а) доэвтектоидная сталь; б) эвтектоидная сталь; в) заэвтектоидная сталь

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 648; Нарушение авторских прав?; Мы поможем в написании вашей работы!