КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекции 9 - 11. Тема «Основные принципы наладки сверлильных станков»

|

|

|

|

1. Проверка соответствия сверлильных и расточных станков требованиям технологической документации, устранение нарушений, связанных с их настройкой.

2. Наладка зажимных приспособлений.

3. Наладка режущего инструмента.

4. Настройка режимов резания.

5. Основные принципы наладки сверлильных станков с ЧПУ.

Проверка соответствия сверлильных и расточных станков требованиям технологической документации, устранение нарушений, связанных с их настройкой. Сверлильные станки – многочисленная группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки (зенкерования, развёртывания) отверстий, образованных в заготовке каким-либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей.

Применяя специальные приспособления и инструменты, можно выполнять различного рода операции, такие как растачивание отверстий, вырезание отверстий большого диаметра в листовом материале («трепанирование»), притирание точных отверстий и т. д.

В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы.

На сверлильно-фрезерных станках можно выполнять фрезерование, наклонное торцевое фрезерование, шлифовку поверхности, горизонтальное фрезерование и другие операции. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты.

|

|

|

Спектр применения сверлильных станков велик. Они используют в механических, сборочных, ремонтных и инструментальных цехах машиностроительных заводов и в предприятиях малого бизнеса.

Расточные станки — металлорежущие станки для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, обтачивания цилиндрических поверхностей и торцов, фрезерования.

Наиболее распространены универсальные горизонтально-расточные станки. Для выполнения ряда операций используют алмазно-расточные станки, а также координатно-расточные станки.

Рабочими формообразующими движениями при обработке на сверлильных стайках являются главное вращательное движение и поступательное движение подачи шпинделя вдоль его оси. Эти движения сообщаются шпинделем режущему инструменту. Обрабатываемая заготовка при обработке неподвижна.

По технологическому назначению сверлильные станки делят на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтально-сверлильные для глубокого сверления, центровальные для получения центровых отверстий в торцах заготовок валов, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах, фильерах и т. д.). Специализированные станки применяют в условиях серийного и массового производств.

Сверлильные станки используются для организации глухих, а также сквозных отверстий в материале сплошного вида. Также применяются для конечной обработки отверстий, которые выполнялись с применением другого способа. Кроме того, сверлильные станки используются для:

· рассверливания отверстий (чтобы обеспечить высокую точность и шероховатость имеющегося в заготовке отверстия);

· вырезания дисков;

· выполнения операций вроде вырезания дисков посредством зенкеров, сверл, разверток, метчиков и т.д;

|

|

|

· нарезания внутренних резьб;

· зенкования поверхностей торца;

· раскатывания отверстий оправками.

Также сверлильные станки применяются для получения в основании уже имеющего отверстия гнезд, которые обладают плоским дном, под головки болтов и винтов. Но сфера использования сверлильных станков на самом деле гораздо шире спектра перечисленных операций. Они используются и для обработки отверстий с большим числом граней, для развальцовки полых заклепок.

Универсальные сверлильные станки бывают следующих типов:

· настольные (одношпиндельные, в том числе, с ЧПУ);

· вертикальные (одношпиндельные, в том числе, с ЧПУ);

· радиальные (в том числе, с ЧПУ);

· станки для глубокого сверления;

· многошпиндельные.

При помощи специальных инструментов и приспособлений на сверлильных станках можно вырезать большие отверстия, растачивать отверстия, делать притирку точных отверстий. Используют сверлильные станки в сборочных, механических, инструментальных, ремонтных цехах, а также в ремонтных мастерских различного назначения.

Расточные станки — металлорежущие станки для сверления, зенкерования, развертывания, растачивания, нарезания резьбы, обтачивания цилиндрических поверхностей и торцов, фрезерования.

Наиболее распространены универсальные горизонтально-расточные станки. Для выполнения ряда операций используют алмазно-расточные станки, а также координатно-расточные станки.

Универсальный горизонтально-расточной станок имеет горизонтальный шпиндель, смонтированный в бабке, которая перемещается вверх и вниз по передней стойке. Приняты 3 основных типа компоновки:

· станки для обработки мелких и средних изделий со шпинделем диаметром до 125 мм, столом, перемещающимся в двух взаимно перпендикулярных направлениях, и неподвижной передней стойкой;

· станки для обработки средних и крупных изделий со шпинделем диаметром от 100 до 200 мм, столом и передней стойкой, перемещающимися во взаимно перпендикулярных направлениях;

· станки для обработки особо крупных изделий со шпинделем диаметром от 125 до 320 мм, без стола, с передней стойкой (колонкой), перемещающейся в одном или двух направлениях.

Шпиндельный узел, обеспечивающий станку широкую универсальность, состоит из полого шпинделя, несущего планшайбу с расточным резцом (главное движение), и внутреннего расточного шпинделя, перемещающегося в осевом направлении (движение подачи). Наличие имеющих раздельные приводы планшайб с радиальным суппортом и внутреннего шпинделя, использование различных приспособлений значительно расширяют технологические возможности станка (например, совмещение переходов).

|

|

|

Тенденциями развития расточных станков можно отметитьследующие: повышение жесткости и виброустойчивости, снижение трения в подвижных узлах, применение системы цифровой индикации, числового программного управления, методов дистанционного наблюдения и контроля за процессом обработки (главным образом в тяжелых и уникальных станках).

Таким образом, станки сверлильно-расточной группы предназначены для обработки отверстий. По характеру обработки и виду применяемого режущего инструмента они делятся на две подгруппы: сверлильные и расточные станки. Сверлильные станки применяют дляобработки сквозных и глухих отверстий как в сплошном материале, так и уже имеющихся в заготовке мерными осевыми инструментами — сверлами, зенкерами, зенковками, цековками, развертками, метчиками и т. п. Кроме того, расточные станки предназначены в основном для обработки отверстий расточными резцами, головками и блоками.

Наладка зажимных приспособлений. Установка заготовок небольших размеров и массы на вертикально-сверлильных станках осуществляется непосредственно на столе станка с помощью прихватов, ступенчатых и регулируемых упоров, болтов или в приспособлениях-кондукторах. Крупные заготовки на радиально-сверлильных станках устанавливают на основании станка, а средние — на съемную подставку. Установка цилиндрических заготовок осуществляется в призмах с прижимом к ним струбцинами или прихватами. Обработка отверстий, расположенных по окружности или наклонно, производится с помощью поворотных столов или стоек, на которых закрепляются каким-либо способом заготовки.

|

|

|

Выверка правильности установки заготовки (без приспособления) осуществляется универсальным инструментом (штангенциркулем, угольником, рейсмусом, индикатором и т.п.) в зависимости от заданной точности обработки.

Универсальные приспособления для установки и зажима заготовок: машинные тиски с винтовым или эксцентриковым зажимом, применяемые в единичном производстве, и с пневмо- или гидроприводом, используемые в серийном производстве, а также универсально-сборные приспособления (УСП), состоящие из набора различных установочных, зажимных и других деталей, из которых собирают приспособление в зависимости от назначения, формы и размеров обрабатываемой заготовки.

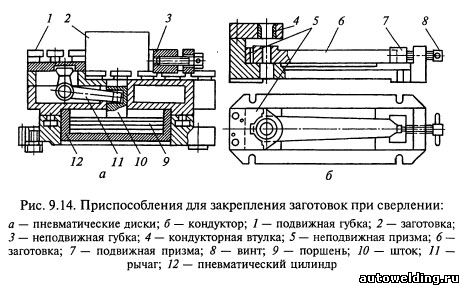

На рис. 9.14, а показаны машинные тиски с пневматическим цилиндром 12, посредством которого через шток 10 поршня 9 и рычаг 11 происходит перемещение подвижной губки 1 и прижим заготовки 2 к неподвижной губке 5. Подачу воздуха в цилиндр осуществляют поворотом рукоятки крана (распределителя).

Для обработки конкретной заготовки в условиях крупносерийного и массового производства изготовляют специальное приспособление (рис. 9.14, б) в виде кондуктора, в котором заготовку 6 устанавливают в неподвижной 5 и подвижной 7 призмах и зажимают винтом 8, Сверление отверстия выполняют через кондукторную втулку 4.

Крепление заготовки на станке должно быть надежным во избежание травмы рабочего и поломки инструмента вследствие проворачивания детали.

Наладка режущего инструмента. Инструмент больших размеров с коническим хвостовиком l (рис. 9.15, а) непосредственно устанавливают в коническое отверстие шпинделя 2 Инструмент с малым коническим хвостовиком 5 (рис. 9.15, б) устанавливают в шпиндель 2 с помощью одной или нескольких переходных втулок 4. Инструмент из шпинделя удаляют посредством клина 3 или встроенным механизмом. Инструмент с цилиндрическим хвостовиком закрепляют в самоцентрирующем кулачковом или цанговом патроне (рис. 9.15, в). При последовательной обработке отверстия несколькими инструментами (сверло, зенкер, развертка) используют быстросменные патроны (рис. 9.15, г). При нарезании резьбы в глухих отверстиях применяют предохранительные патроны, а также реверсивные патроны для вывинчивания метчиков из резьбового отверстия обратным вращением (рис. 9.15, д).

В цанговом патроне (см. рис. 9.15, в) инструмент с цилиндрическим хвостовиком 9 зажимается с помощью разрезной цанги 8 при навинчивании гайки 7 на корпус 6. В быстросменном патроне (рис. 9.15, г) сменная втулка 14 с установленным инструментом 15 удерживается от выпадения и проворачивания шариками 13, находящимися в отверстиях втулки 14 и корпуса 10 патрона. При подъеме кольца 12 шарики расходятся и втулка 14 освобождается. Для закрепления втулки с другим инструментом следует втулку установить в корпус и опустить кольцо. Перемещение кольца 12 ограничивается винтом 11.

В предохранительном патроне (рис. 9.15, д) метчик 16 закрепляется через сменную втулку 23 в ведомой полумуфте 18, так же как в быстросменном патроне. Полумуфта 18 свободно посажена на оправке 21 и получает вращение от ведущей полумуфты 19, находящейся под воздействием пружины 20, сила которой регулируется гайкой 22. В случае перегрузки или в конце нарезания при соприкосновении гайки 17 с обрабатываемой заготовкой полумуфта 19 выходит из зацепления с зубцами полумуфты 18 и вращение метчика прекращается.

Настройка режимов резания. После установки на станок устройств для зажима заготовки и инструмента, закрепления в них заготовки и инструмента следует установить требуемую частоту вращения шпинделя и подачу, настроить механизм автоматического отключения подачи и запустить станок на обработку пробной заготовки, а затем остальных заготовок партии.

Для наладки станка в соответствии с выбранными по справочнику или указанными технологом (мастером) режимами резания воспользуемся описанием устройства и кинематики вертикально- и радиально-сверлильных станков.

При сверлении основными режимами резания являются:

подача s;

скорость резания V= 3,14*Dn/1000, м/с (где D — диаметр инструмента, мм, n — частота вращения инструмента, с-1);

глубина резания t= 0,5D при сверлении и t= 0,5(D-d) при рассверливании, зенкеровании, развертывании, d — первоначальный диаметр.

Основные принципы наладки сверлильных станков с ЧПУ. Сверлильные и расточные станки с ЧПУ предназначены для обработки отверстий в деталях из различных материалов. Наиболее целесообразно производить обработку на этих станках заготовок, имеющих большое число отверстий. Причем желательно, чтобы отверстия были сориентированы в одном направлении и их можно было обработать с одного установа. Для сверлильных станков, имеющих один шпиндель с ручной сменой инструмента, целесообразно подбирать детали для обработки с отверстиями одного диаметра при условии, что полная обработка каждого отверстия выполняется за один ход инструмента. Для обработки заготовок, имеющих отверстия разных диаметров и различных конструктивных форм, необходимо выбирать станки с автоматической сменой инструмента. Такие станки чаще всего имеют револьверную головку и позволяют за одну операцию производить несколько различных переходов: сверление, зенкерование, развертывание и т. д.

Значительное преимущество сверлильных станков с ЧПУ перед универсальными состоит в том, что при обработке деталей с точно расположенными отверстиями обычно отпадает необходимость в применении кондукторов.

Из вертикально-сверлильных станков наибольшее распространение получили станки мод. 2Р11.8Ф2 и мод. 2Р135Ф2 Стерлитамакского станкостроительного завода им. В. И. Ленина.

Расточные станки с ЧПУ по своей компоновке и основным технологическим возможностям аналогичны соответствующим универсальным, однако они намного производительнее. Снижение потерь времени в результате использования механизированного зажима и отжима режущего инструмента, отсутствия выверки, замеров в процессе обработки, а также сокращения холостых перемещений рабочих органов выгодно отличает эти станки от их базовых прототипов. Для ускорения поиска нужного инструмента у станков устанавливают поворотные инструментальные стойки. Применение таких стоек позволяет также избежать случайных поломок и забоин точного режущего инструмента.

Важным преимуществом расточных станков с ЧПУ является возможность с одного установа обрабатывать в корпусных деталях как системы отверстий с точными межцентровыми расстояниями, так и группы мелких резьбовых крепежных отверстий.

Расточные станки с ЧПУ подразделяются на горизонтально-расточные и координатно-расточные. Из горизонтально-расточных наибольшее распространение получили станки с поворотными столами без задних стоек. Такие станки благодаря высокой точности позиционирования рабочих органов и возможности обработки изделия раздельно с двух сторон при повороте на 180° обеспечивают высокопроизводительную обработку соосных отверстий. Поворотный стол позволяет также обрабатывать взаимно перпендикулярные и наклонные отверстия со всех четырех сторон изделия.

Для окончательной обработки отверстий по Н5 даже сравнительно больших размеров на расточных станках: с ЧПУ стремятся применять развертки взамен расточных оправок. Развертка обеспечивает получение точного размера и высокое качество поверхности, не требуя сложной и длительной настройки резца на размер, как это имеет место в случае применения расточных оправок.

В современных конструкциях расточных станков с ЧПУ обычно применяют каленые направляющие качения, которые обеспечивают незначительные и стабильные усилия трения, а также длительное сохранение начальной точности прямолинейных перемещений подвижных органов. Для повышения жесткости технологической системы подвижные органы станка, остающиеся в процессе обработки неподвижными, дополнительно фиксируются на направляющих с помощью специальных зажимов.

Системы ЧПУ для расточных станков обеспечивают широкие технологические возможности, позволяя программировать рабочие и холостые движения не только до прямоугольному циклу, но и под углом 45° к осям координат путем одновременного совместного перемещения по двум направлениям. Системы обеспечивают высокие скорости холостых перемещений, достигающие 5 м/мин, а также позволяют с панели управления вводить коррекции положения инструмента, коррекции подач, осуществлять управление в режиме ручного ввода данных координат. Ступенчатое или плавное торможение приводов подач при выходе рабочих органов в заданное положение позволяет отрабатывать координаты с высокой точностью при погрешности не более ±0,01 мм. Для удобства контроля за работой станка системы ЧПУ оборудуются индикацией параметров процесса: значений координат положения узлов станка в каждый момент времени, номера кадра, номера находящегося в работе инструмента.

В отличие от горизонтально-расточных станков координатно-расточные имеют вертикальное расположение шпинделя. Как правило, это станки высокой точности с дискретностью позиционирования рабочих органов до 0,001 мм на импульс.

Задание для студентов: (1) с. 215-245, 307-310, 337-344; (2) с. 50-58; (3) с. 173-177.

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 6331; Нарушение авторских прав?; Мы поможем в написании вашей работы!