КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Формування складу і структури порошків під час розпилення розплавів

|

|

|

|

Особливостями формування складу і структури порошків є те, що цей процес відбувається в умовах підвищених температур, контакту з окиснювальним чи активним газовим середовищем і високих швидкостей охолодження.

Часто під час розпилення спостерігається окиснення металу основи і легувальних елементів. Найвищий ступінь окиснення характерний для розпилення повітрям. У цьому випадку оксиди розміщуються як на поверхні частинок, так і всередині їх у вигляді вкраплень. У разі розпилення інертними газами у воду вміст оксидів менший і розміщуються вони здебільшого на поверхні частинок. Це зумовлено тим, що краплі кристалізуються у безокиснювальному середовищі, а поверхневе окиснення відбувається у процесі охолодження в рідині. У випадку розпилення водою ступінь окиснення менший за рахунок зменшення швидкості доставки окиснювального середовища до реакційної поверхні. Вміст кисню зменшується зі збільшенням розміру частинок і зменшенням їх питомої поверхні, обумовленої формою частинок (рис. 3.8)

Рис. 3.8. Залежність масової частки кисню від розміру частинок порошків

чавуну (1), заліза (2, 3), сплаву 16Х (4) та нікелю (5) за розпилення:

1, 2 – повітрям; 3, 4, 5 – азотом

На вміст кисню в розпилених металах впливає наявність легувальних домішок. Якщо метал містить легувальні домішки з більшою спорідненістю до кисню, ніж основний метал, наприклад: алюміній, силіцій, титан, та інші, то на поверхні частинок утворюється тонка плівка тугоплавкого оксиду, яка перешкоджає окисненню основного металу. У цьому випадку вміст кисню в порошку знижується.

Якщо для розпилення активних газів використовувати, наприклад азот, уміст кисню також знизиться. У цьому випадку можна підвищувати вміст азоту, особливо, коли основний метал чи легувальні домішки утворюють нітриди, стійкі в умовах розпилення.

|

|

|

Вплив вуглецю на ступінь окиснення металів неоднозначний. Наприклад, поверхневий вміст кисню і товщина оксидної плівки на поверхні частинок заліза, отриманих розпиленням повітрям розплавів з високим умістом вуглецю, менші, ніж з розплавів з малим його вмістом. Це зумовлено активною взаємодією вуглецю з киснем і утворенням газоподібних продуктів реакції, що знижує збагачення вуглецем основного металу. Однак загальний вміст кисню в таких порошках може бути підвищеним, що пов’язано з розпушуванням частинок за рахунок великого газовиділення й утворенням великих поверхонь розділу.

Кисень і азот у розпилених порошках мають вигляд оксидів, нітридів і твердих розчинів. Розчинність кисню збільшується з підвищенням температури. Наприклад, для заліза температурна залежність масової частки кисню в порошках підпорядковується закону

.

.

Масова частка кисню в розплаві заліза за температури 1800 °С становить близько 0,45%. Розчинність кисню знижується зі збільшенням умісту вуглецю та з уведенням таких легувальних домішок, як Al, Si, Mn, P, V, Cr, Ti.

Розчинність азоту і водню у сплавах на основі заліза підпорядковується закону

,

,

де Q – розчинність газу, %; К – константа, що залежить від температури, складу газу і розплаву; Р – загальний або парціальний тиск газу.

У разі розпилення вуглецевмісних розплавів значно зменшується вміст вуглецю за рахунок його взаємодії з киснем газу-енергоносія. У загальному випадку зниження вмісту вуглецю визначається часом перебування продуктів диспергування у контакті з газом і спостерігається здебільшого на межі поділу розплав – газ. Ступінь зменшення вмісту вуглецю зростає зі збільшенням питомої поверхні розплаву. Переважний вплив мають також швидкість дифузії вуглецю в реакційну поверхню та швидкість доставки кисню до зони реакції.

|

|

|

Технологічними параметрами, що впливають на зазначені процеси, є температури розплаву і дуття. Збільшення цих температур зумовлює помітне зниження вмісту вуглецю у продуктах диспергування. У цьому разі збільшується ступінь диспергування, прискорюються дифузійні процеси і розплав довше контактує з окиснювальним середовищем у рідкому стані. Крім того, збільшення температури знижує в’язкість розплаву, що прискорює дифузійні процеси, сприяє утворенню менш щільних частинок, з вищою реакційною поверхнею.

Істотний вплив на ступінь зменшення вмісту вуглецю чинять розмір частинок розплаву і кінцевий розмір частинок порошку. Зі збільшенням розміру частинок швидкість зменшення вмісту вуглецю знижується, що зумовлено збільшенням шляху дифузії вуглецю.

На зменшення вмісту вуглецю під час розпилення також впливає наявність легувальних елементів, схильних до утворення карбідів у розплавах, таких як титан, вольфрам, хром, молібден та ін. Наявність їх у розплаві значно знижує дифузійну активність вуглецю.

Процес зменшення вмісту вуглецю під час розпилення використовують на практиці для отримання порошків заліза з вуглецевмісних розплавів-чавунів.

Структура отриманих розпиленням порошків залежить від складу розплаву, виду енергоносія, використовуваного для розпилення розплаву, і параметрів розпилення. Пористість частинок, розмір яких менший за 60 мкм, – капілярного типу. У більших частинках може спостерігатись макропористість, що у випадку розпилення вуглецевмісних розплавів у окиснювальному середовищі зумовлено інтенсивним виділенням газоподібних продуктів окиснення вуглецю. Частинки щільнішої будови утворюються під час розпилення розплавів рідиною. Мікроструктура частинок порошків залежить від складу матеріалу й умов охолодження. Для частинок порошків, що кристалізуються з рідкого стану з великою швидкістю, характерна дрібнозерниста структура. При цьому розмір зерен зменшується зі збільшенням швидкості охолодження, яка залежить від складу розплаву, його властивостей та умов розпилення. Дрібні частинки мають більш щільну будову і дрібнозернисту структуру.

|

|

|

Частинкам, схильним до транскристалізації, притаманна дендритна структура. Структура сплавів, що містять легувальні елементи, схильні до утворення карбідів, нітридів, має рівномірне розподілення карбідних фаз, дисперсність яких знижується зі зменшенням розміру частинок і підвищенням швидкості охолодження.

Матеріал частинок порошків, що отримані розпиленням, характеризується також високою густиною дислокацій (6·108...1·109 см-2). При цьому чим вища температура перегріву розплаву перед його диспергуванням і менший розмір частинок порошку, тим більша густина дислокацій.

У цілому метод отримання порошків розпиленням забезпечує широкі можливості отримання порошків матеріалів з різною мікроструктурою і тонкою структурою за рахунок зміни температурного режиму диспергування і швидкості охолодження частинок.

3.5. Технологічні особливості отримання порошків розпиленням

У практиці порошкової металургії для отримання порошків металів і сплавів розпиленням використовують різноманітні технологічні процеси, в яких основним обладнанням є установка для розпилення, загальну схему якої показано на рис. 3.9. Особливості конструкції вузлів установки для розпилення залежать від виду розпилюваного матеріалу й енергоносія, застосовуваного при цьому.

Рис. 3.9. Схема установки для розпилення розплавів:

1 – камера розпилювання; 2 – кришка камери; 3 – екран;

4 – витяжна труба; 5 – форсунка; 6 – манометр;

7 – металоприймач; 8 – спостережуваний отвір

Найвідповідальніший вузол установки для розпилення – форсунка, яка може бути пневматичною (розпилення газом) та гідравлічною (розпилення рідиною). Пневматичні форсунки залежно від швидкості витікання газу з них можуть бути дозвукові й надзвукові. Перевага надається останнім, оскільки у цьому випадку процес розпилення інтенсифікується і стабілізується. У свою чергу, зазначені форсунки можна використовувати для розпилення гарячим і холодним дуттям. Переваги гарячого дуття розглянуто вище. Крім того, застосування форсунок гарячого дуття запобігає налипанню та набризкуванню металу на торець форсунки, оскільки температура дуття зазвичай перевищує температуру розплаву. Такі форсунки найчастіше застосовують для розпилення легкоплавких металів: олова, цинку, алюмінію, свинцю, сполук на основі свинцю та ін.

|

|

|

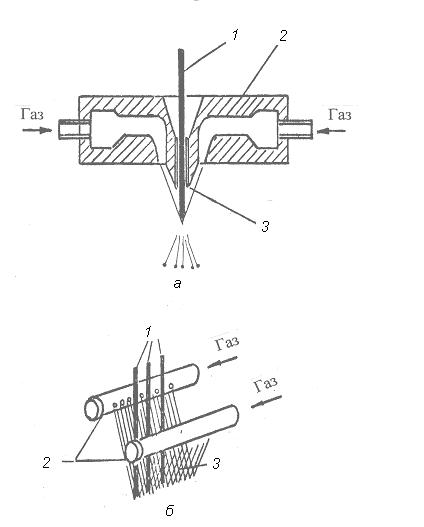

Для розпилення холодним дуттям сплавів на основі заліза та міді використовують форсунку (рис. 3.10, а).

Рис. 3.10. Схема форсунок для розпилення розплавів газами:

1 – струмінь металу; 2 – камера із соплами; 3 – газовий потік

Також можна використовувати форсунку, схему якої показано на рис. 3.10, б. При цьому диспергуються декілька струменів металу. Форсунка складається з двох трубкових камер з розміщеними в декілька рядів круглими соплами, які формують два пласкі газові потоки, напрямлені під кутом до струменів металу. Така форсунка характеризується надійністю і забезпечує високу продуктивність.

Розпилювальні камери відіграють важливу роль у формуванні потрібних властивостей порошку. Існують два типи камер: сухого розпилення, у яких продукт розпилення охолоджується в середовищі газу, та мокрого розпилення, у яких охолодження відбувається у воді.

Камери сухого розпилення застосовують для виробництва порошків з розплавів розпиленням їх повітрям (для малоактивних металів) чи інертним газом (для легованих сталей і активних металів). Така схема розпилення не потребує сушки порошків і відновлювального відпалу. До недоліків варто віднести великі габарити (висота) і складність системи газоочищення і регенерації газу.

Камеру мокрого розпилення застосовують для розпилення газом у воду і водою у воду малоактивних металів, а також активних з подальшим відновлювальним відпалом. Її перевага – малі габарити, система газоочищення простіша або її немає, недоліки – потреба в проведенні операцій зневоднення, сушіння і відпалу порошку, а також в очищенні води від тонкої фракції порошків.

Розглянемо основні етапи процесу отримання порошку розпиленням.

Підготування розплаву. Для підготування розплаву зазвичай використовують індукційні плавильні печі, а як вихідну сировину – шихту або крап, склад яких подібний до складу отримуваного порошку. Виплавляють вихідні сплави потрібних складів традиційними металургійними методами.

Розглянемо основні етапи процесу отримання порошку розпиленням.

Підготування розплаву. Для підготування розплаву зазвичай використовують індукційні плавильні печі, а як вихідну сировину – шихту або крап, склад яких подібний до складу отримуваного порошку. Виплавляють вихідні сплави потрібних складів традиційними металургійними методами.

Підготований до розпилення розплав перегрівають на 150...200 °С вище лінії ліквідусу з метою поповнення теплових витрат під час транспортування його до зони розпилення, а також зниження в’язкості і поверхневого натягу, які істотно впливають на процес диспергування і формування властивостей порошку.

Готовий розплав виливається у підігрітий до температури, наближеної до температури плавлення матеріалу, металоприймач і звідти витікає в зону розпилення.

Важливе значення для розпилення має діаметр струменя металу. Для забезпечення високого ступеня диспергування необхідно забезпечити мінімально можливий діаметр струменя, який залежить від температури плавлення матеріалу і його в'язкості. Для розпилення різних металів і сплавів рекомендуються такі діаметри струменів розплаву, мм:

– заліза і сплавів на його основі – 9…12;

– міді, латуні і бронзи – 7…10

– алюмінію – 6…9

– олова, свинцю, цинку, сплавів на їх основі – 4…7.

Обмеження по діаметру струменя зумовлені можливістю переохолодження розплаву в каналі витікання і його закупорення.

Розплав, що надійшов у камеру, піддається розпиленню. Енергоносій для розпилення вибирають згідно з вимогами до властивостей порошку. Як гази для розпилення застосовують аргон, азот і повітря. При цьому можливе розпилення в аналогічне газове середовище чи рідину.

Аргон унаслідок високої вартості та великих витрат у разі його використання на розпилення застосовують тільки для отримання порошків прецизійних сплавів, коли небажаний контакт розплаву з киснем і азотом повітря. На практиці розпиленню аргоном піддаються розплави швидкорізальних сталей, жаростійких сплавів, а інколи й високочистого алюмінію.

Азот застосовують для розпилення сплавів на основі кольорових металів і нікелю тоді, коли необхідно отримати сферичну форму частинок з малим умістом кисню, що не потребують подальшого відпалу.

Найширшого застосування як газового енергоносія набуло повітря. Розпилення провадять здебільшого у воду, але не виключено і розпилення в повітря.

Розпилення повітрям у воду широко застосовують для виробництва технічного чистого заліза із синтетичного чавуну. Повітрям у повітря можна розпилювати бронзу, мідь, алюміній, олово, свинець, цинк. При цьому зазвичай отримують частинки порошку зі сферичною формою (рис. 3.11, а).

Застосування як енергоносія рідини (води) найчастіше пов’язано з потребою отримання порошків високої щільності з неправильною формою частинок (рис.3.11, б) та малим ступенем окиснення. Водою можна розпилювати розплави неіржавійних сталей, заліза, кольорових металів, сплавів на основі міді, нікелю, олова. При цьому у воду іноді добавляють пасивувальні домішки, які утворюють на поверхні частинок захисні плівки, що перешкоджають їх окисненню під час сушіння.

Рис. 3.11. Порошок міді, отриманий розпиленням повітрям (а)

та водою (б)

Правильний вибір енергоносія – неодмінна, але недостатня умова для отримання порошків з потрібними властивостями. Потрібно також забезпечити необхідні параметри енергоносія – тиск і витрати, що забезпечують потрібну критичну швидкість витікання енергоносія.

Тиск газу під час розпилення становить 0,2…2,0 МПа, а рідини – 6,0…10,0 МПа. Витрачання газу на кілограм розплаву – 0,4…1,0 м3. При цьому, чим більша в’язкість розплаву, тим більше витрачання газу.

Режими й умови отримання деяких порошків наведено в табл. 3.9.

Серед перспективних і спеціальних методів отримання порошків варто відзначити центробіжне розпилення, наприклад за допомогою обертового електрода. Для розпилення використовують електроди, виготовлені з вихідного матеріалу діаметром 50…75 мм. Електрод, що обертається зі швидкістю до 20000 об/хв, оплавлюється за допомогою водоохолодного електрода чи плазмового струменя. Утворений розплав центробіжними силами диспергується й охолоджується у вільному польоті. Отримані частинки мають сферичну форму. Розмір частинок залежить від діаметра електрода та кількості його обертів:

,

,

де  – кутова швидкість обертання електрода; D – діаметр електрода;

– кутова швидкість обертання електрода; D – діаметр електрода;  – густина матеріалу електрода;

– густина матеріалу електрода;  – поверхневий натяг розплаву матеріалу; А – постійна, А = 3…3,5.

– поверхневий натяг розплаву матеріалу; А – постійна, А = 3…3,5.

Таблиця 3.9

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 721; Нарушение авторских прав?; Мы поможем в написании вашей работы!