КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Хімічний склад плавлених карбідів титана

|

|

|

|

| Умови отримання | Масова частка,% | |||

| Ti | Cзаг. | Свіл. | Fe | |

| Вихідний | 77,0 | 21,0 | 1,07 | 0,8 |

| Плавлений за густини струму 8 А/мм2 | 78,0 | 20,2 | 0,75 | 0,7 |

| Плавлений за густини струму 12 А/мм2 | 76,4 | 21,3 | 2,10 | 0,5 |

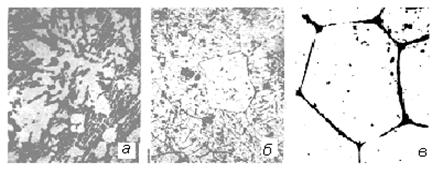

Рис.7.20. Мікроструктура плавлених карбідів титану:

а – плавленого за густини струму 1 А/мм2;

б – плавленого за густини струму 8 А/мм2;

в – відпаленого за температури 2300 оС протягом 1 год

Можливе отримання плавленого карбіду титану в промислових масштабах із суміші оксиду титану, що містить 99,5 % TiO2, та якісного коксу. Вихідні компоненти змішують і пресують у брикети. Плавлення відбувається в однофазній дуговій печі, що працює за напруги 30 В і струму 13000 А. Піч має водоохолоджувальну подину і знімний сталевий самофутерований кожух. Футерівка утворюється поступово з розплаву і шихти, утворюючи при цьому прошарок між розплавленим TiC і сталевим пічним кожухом. Плавлення шихти відбувається з використанням графітового електрода з перетином 400 ´ 400 мм. Процес триває 30…35 год, після чого піч охолоджують до кімнатної температури. Кожух знімають і витягують злиток карбіду титану масою близько 1150 кг. Масова частка такого продукту становить 6% вільного вуглецю. Для отримання карбіду титану з більш низьким вмістом вільного вуглецю продукт переробляють. Отриманий карбід містить масових часток: 78... 79 % Ti, 19... 19,5 % Сзаг, і 0,2... 0,5 % С вільн.

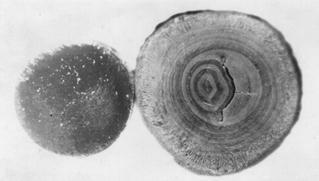

Плавлені ТС, у яких домішки переважно зумовлені складом початкового матеріалу, можна одержувати на установці (рис.7.21), сконструйованій для отримання плавленого карбіду урану. Для отримання плавленого карбіду урану готують суміш оксиду урану і вуглецю, узятих в стехіометричному співвідношенні, пресують у таблетки і подають у водоохолоджувальний мідний тигель 3. Плавку проводять в середовищі аргону під тиском 0,05 МПа за допомогою вольфрамового електрода, який слугує анодом 1. Катодом служить водоохолоджувальний мідний тигель 3. Заздалегідь у тигель укладають 2 – 3 таблетки і розплавляють дугою за струму 200 А і напруги 200 В. Спеціальний механізм подачі 2 через певні проміжки часу подає по одній таблетці прямо в розплавлену ванну. У тиглі збирається близько 100 г плавленого карбіду, який потім переливається через край тигля, попадає на водоохолоджувальне днище камери 4 і застигає у вигляді гранул розміром до 5 мм.

|

|

|

Рис. 7.21. Схема дугової печі для отримання плавленого карбіду урану:

1 – вольфрамовий електрод; 2 – механізм подачі шихти;

3 – водоохолоджувальний мідний тигель; 4 – водоохолоджувальне днище

Плавку карбідів можна провадити прямим пропусканням струму через шихту. Плавильний пристрій (рис.7.22) складається з ізолювальної труби 3, виготовленої з оксидного матеріалу (наприклад з корунду), яка з верхнього і нижнього кінців закривається двома підігнаними графітовими пробками 2 і 5. Ці пробки служать також струмопідводом. Під час плавлення струм проходить через порошкоподібну шихту з частинок розміром 1 мм. У зв’язку з тим, що шихта під час плавлення зменшує свій об’єм, то для збереження електричного контакту верхній електрод подається їй услід вертикально вниз за допомогою відповідного пристрою важеля.

Одержані цим методом корольки карбіду обволікають щільним шаром нерозплавленого матеріалу, що легко витягають з ізолювальної труби. За одне засипання можна одержати від 200 до 1000 г матеріалу, що визначається електричною потужністю установки.

Як недолік методу слід віднести неминуче забруднення продукту матеріалом ізолювальної труби.

|

|

|

Рис.7.22. Установка для плавлення карбідів прямим пропусканням струму:

1 – корпус печі; 2 – верхній струмопідвід; 3 – ізолювальна труба;

4 – засипання порошку; 5 – нижній струмопідвід; 6 – мідний тигель

Для плавлення ТС, зокрема карбідів ванадію, вольфраму, складних карбідів WC-TiC. WC-VC та інших, можна також використовувати печі з плазмоструминним нагріванням. Так, наприклад, піч, схему якої показано на рис.7.23, складається з двох горизонтальних протилежно напрямлених плазмових пальників постійного струму (на рис.7.23 показано тільки одну) з непрямою, тобто непереносною дугою.

Рис. 7.23. Схема плазмово-променевої печі:

1 – підведення води; 2 – мідний анод; 3 – корпус пальника;; 4 – кришка печі;

5 – упорна гайка; 6 – дистанційне кільце; 7 – підведення газу; 8,11 – азбестове

кільце; 9 – мідний тигель; 10 – вольфрамовий катод; 12 – корпус пальника;

13 – упорна гайка; 14 – мідний анод; 15 – зразок

Плазмоутворювальним газом може служити аргон, азот і водень або їх суміш. Другий ступінь пальника складає дуга змінного струму між оплавленим матеріалом, спресованої в струмопровідний штабик (стрижень), і анодом плазмового пальника.

Ступінь постійного струму запалюють з аргоном, потім перемикають на газову суміш, здебільшого з аргону й азоту, при цьому частка азоту становить не менше 67 %. Після запалення ступеня постійного струму штабик опускається в зону між двома пальниками так, що через електропровідне полум’я плазми замикається ланцюг змінного струму. Після цього включається другий ступінь горіння. Зразок розжарюється прямим проходженням струму і в точці зіткнення з дугою змінного струму поволі оплавляється і одночасно подається зверху вниз. Стікаючи, краплі карбіду застигають у водоохолоджувальному мідному приймальному тиглі.

Плавлені ТС з можливістю регулювання їх складу та властивостей можна отримувати плавленням у дугових печах за допомогою електрода, що витрачається під тиском газу до 15 МПа. При цьому беруть до уваги те, що тугоплавкі сполуки під час нагрівання та плавлення можуть розкладатись (дисоціювати) з наступним випаровуванням продуктів дисоціації.

Дугова піч (рис. 7.24) складається з робочої камери 6, яка є циліндром зі сталі Х18Н10Т із внутрішнім діаметром 130 мм, заввишки 300 мм і товщиною стінки 25 мм. Із зовнішнього боку камери проточена спіралеподібна канавка, заварена сталевою стрічкою завтовшки 3 мм, яка забезпечує охолоджування і достатню міцність камери. У верхній частині камери розміщено оглядове вікно 26 для вимірювання температури в камері і спостереження за ходом процесу плавлення. На верхньому і нижньому торцях корпусу камери є фланці, до яких кріпляться голівка подачі електрода 18 і днище 3. Водоохолоджувальне днище кріпиться до корпусу через ізоляційну текстолітовую прокладку 4 і гумові ущільнення за допомогою дванадцяти болтів М16Х90. Пристрій охолоджування днища аналогічно корпусу і одночасно є нижнім струмопідводом для живлення дуги і підігріву тигля. На ньому встановлюється графітова підставка 9 з тиглем 10, графітовий нагрівник 8 і екран 7. Другим контактом нагрівника служить графітове кільце 12, що підтискається мідною гайкою 13, розміщеною в сталевому фланці 14.

|

|

|

Голівка для подачі витратного електрода кріпиться до корпусу аналогічно днищу, проте для зручності складання і розбирання застосовані шпильки 25, приварені до верхнього фланця корпусу камери. У водоохолоджуваному корпусі голівки змонтований механізм подачі витратного електрода, що витрачається 11, який складається з електродоутримувача 24 з нарізним хвостовиком 19 і гайки 23. Для запобігання витоку газу і збереження робочого тиску в камері гайка ущільнюється гумовим кільцем і має хвостовик з проточкою для з'єднання з муфтою 21.

Для пересування електрода використовується електродвигун постійного струму типу МУ-431 (24 В, 400 Вт ) з паралельним збудженням. Вал двигуна за допомогою жорсткої муфти з’єднаний з двоступінчастим редуктором, а вихідний вал редуктора — з хвостовиком гайки механізму подачі електрода. Живлення електродвигуна 4 (рис 7.25) здійснюється від стандартного випрямляча ВСА 5.

Рис. 7.24. Камера плавлення установки для отримання плавлених ТС під тиском

захисного (активного) газу у робочій камері: 1 – штуцер для введення газу;

|

|

|

2,15, 20 – струмопідводи; 3 – нижній фланець; 4, 16 – текстолітові ізоляційні

прокладки; 5, 17 – гумові прокладки; 6 – корпус камери; 7 – графітовий екран;

8 – графітовий нагрівник; 9 – графітова підставка; 10 – тигель; 11 – витратний

електрод; 12 – графітове притискне кільце; 13 – мідна притискна гайка;

14 – сталевий фланець; 18 – голівка; 19 – нарізний хвостовик; 21 – муфта;

22 – гумове кільце; 23 – гайка; 24 – утримувач електрода; 25 – шпилька;

26 – оглядове вікно; 27 – графітовий перехідник

Система підігрівання тигля включає такі елементи: силовий трансформатор ОСУ 80/0,5 3 і регулюючий трансформатор типу АОМКТ 100/0,5 15 (рис.7.25).

Для живлення дуги постійним струмом використовується зварювальний генератор ПСМ-1000-111 ГОСТ 7237—54, струм дуги регулюється за допомогою баластних реостатів РБ-300. У камеру газ напускається з балона, який приєднується до установки трубкою високого тиску за допомогою штуцера (рис.7.24). Камера, в свою чергу, з’єднана такою ж трубкою із запобіжним клапаном і манометром 9.

Рис. 2.25. Схема дугової печі для плавки тугоплавких сполук

за допомогою витратних електродів під тиском газу

Суть методу полягає в тому, що з матеріалу, що плавиться, виготовляють витратні електроди у вигляді стрижнів. Для формування заготівок таких електродів можна використовувати мундштучне пресування, пресування в розбірних пресформах, ізостатичне радіальне формування та інші методи формування довговимірних виробів. Сформовані електроди тим чи тим способом спікаються. При цьому для підвищення їх термостійкості умови спікання вибирають такими, щоб вони були електропровідними, але мали залишкову пористість 20...25%.

Плавка відбувається в графітовий тигель, який для попередження взаємодії розплаву з внутрішнього боку футерують тією ж ТС, що плавиться. Для цього використовують пластифіковану суміш з порошку ТС. Підготовлені таким чином тиглі сушать у вакуумній сушильній шафі за температури 80…120 ОС та спікають за температури 1900 ºС протягом 15 хв.

Спікання електродів і тиглів можна суміщувати з процесом плавлення в розглянутій установці (рис. 7.24) з використанням системи підігрівання кристалізатора у випадку плавлення з підігріванням розплаву. Для цього спочатку електроди та тиглі спікають, а потім плавлять без перезавантаження печі.

Плавити ТС у розглянутій печі можна з підігріванням або без підігрівання розплаву. У разі плавлення з підігріванням розплаву можна у широких межах регулювати швидкість охолодження розплаву та його кристалізації від 60...80 до 320...350 ºС/хв. Також у широких межах можна регулювати густину струму дуги від 30...40 до 500...550 А/см2 та тиск газу від 0,1 до 10...15 МПа, що дозволяє у широких межах регулювати хімічний склад та властивості плавлених ТС залежно від потреб.

Розроблення розглянутого методу отримання плавлених ТС грунтувалось на тому, що більшість з них за температур, нижчих та вищих за температуру їх плавлення в умовах низькотемпературної плазми та в разі нанесення покриттів з них газотермічними методами, дисоціюють з наступним конгруентним або інконгруентним випаровуванням продуктів дисоціації. При цьому механізм випаровування значною мірою залежить від температури. Як наслідок склад кінцевого продукту відрізняється від складу вихідного матеріалу. Аналіз цих даних дозволив запропонувати розмістити ТС, зокрема карбіди, в ряд у міру зменшення їх термодинамічної стійкості:

HfC – TaC – NbC – ZrC – WC – TiC – Mo2C – VC – Cr3C2.

На підставі даних аналізу зроблено висновок про те, що в разі одержання ТС заданого складу в плавленому вигляді або нанесення покриттів за їх участю необхідно забезпечувати умови, які б запобігали змінюванню складу вихідного матеріалу внаслідок дисоціації та інконгруентного випаровування. Висувається гіпотеза, що це можна реалізувати їх плавленням під тиском інертного чи активного газу або прицезійного регулювання температури процесу.

Ці передбачення грунтуються на розгляді рівняння, яке запропонував І. С. Куліков для розрахунку потенціалу дисоціації сполук і тим самим з’ясувати можливий механізм їх дисоціації. У випадку, коли потенціал дисоціації розраховано за рівнянням, позитивний, компонент, що має за відповідної температури нижчий тиск пари, буде в процесі дисоціації у конденсованому стані. Якщо ж потенціал дисоціації негативний, то продукти розкладу будуть перебувати тільки в газоподібному стані. Щодо карбідів перехідних металів, то під час їх дисоціації в газоподібному або конденсованому стані можна одержати як вуглець, так і метал.

Розгляд даних про температурну залежність тиску пари чистих елементів, з яких створюється карбід, тиску пари цих елементів над карбідом, а також сумарного тиску пари компонентів над сполукою показує, що за відносно низьких температур тиск пари вуглецю або нижчий, або порівнянний з тиском пари металу. При цьому темп його збільшення з підвищенням температури вищий, ніж металів.

Темп збільшення тиску молекулярного вуглецю також вищий, ніж металів. Виходячи з того, що сумарний тиск пари вуглецю над карбідами за температур дуги буде вищий, ніж тиск пари металу, передбачається, що більшість карбідів перехідних металів мають дисоціювати за цих температур з переважним випаровуванням вуглецю. Це стосується й інших сполук перехідних металів – нітридів та боридів.

Як наслідок запропоновано ймовірний механізм поведінки карбідів під час їх плавлення. Оскільки карбід є витратним електродом, він розплавляється, а злиток формується з крапель та конденсату. Якщо карбід дисоціює, то продукти дисоціації мають випаровуватись як з поверхні крапель розплаву карбіду, так і з вільної поверхні розплаву, що в тиглі. У зв’язку з цим уміст зв’язаного вуглецю в продукті буде зменшуватись. Якщо в робочій камері печі плавлення створити тиск газу, то дифузійний механізм випаровування вуглецю буде уповільнюватись і відповідно до використовуваної схеми плавлення та випаровування знаходитиметься поблизу розплаву карбіду, попадатиме до нього і за сприятливихумов взаємодіятиме з ним, створюючи продукт з вищим умістом вуглецю. Підтвердженням передбачення про можливість подавлення випаровування вуглецю з підвищенням тиску аргону в робочій камері підтверджується даними модельних досліджень плавлення вуглецю. Показано, що одержання вуглецю у плавленому вигляді, який, як відомо, сублімує без створення рідкої фази, можливе тільки за тиску близько

14 МПа (140 атм.) (рис. 7.26).

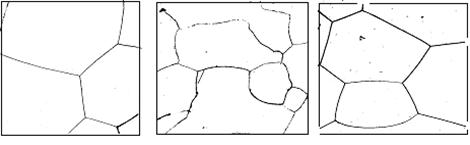

Отже плавлені ТС, що за хімічним складом близькі до хімічного складу вихідних матеріалів, можна отримувати за певних умов, які залежать від виду тугоплавкої сполуки. Так, наприклад, отримати деякі плавлені карбіди та їх сплави зі стовідсотковою щільністю (рис. 7.27) та хімічним складом, подібним до складу вихідних матеріалів, можна за тиску газу в робочій камері понад 6 МПа та густини струму дуги, наведеному в табл. 7.23.

а б

Рис. 7.26. Мікроструктура графіту, плавленого під тиском ( 600):

600):

а – 8 МПа; б – 14 МПа

а б в

Рис. 7.27. Мікроструктура плавлених карбідів, одержаних за оптимальних режимів:

а – TiC; б – ZrC; в – NbC

Таблиця 7.23

Оптимальні значення густини струму дуги під час плавлення ТС

| Сполука | Густина струму, А/см2 | |

| Без підігріву | З підігрівом | |

| TiC | ||

| ZrC | ||

| VC | ||

| NbC | ||

| TaC | ||

| Cr3C2 | - | |

| Mo2C | - | |

| WC | ||

| TiC-TiB2 | - | 180...220 |

| TiC-TiN | - | 180...200 |

У разі плавлення карбідних фаз в області гомогенності оптимальна густина струму дуги залежить від складу карбіду яку можна визначити за формулами, запропонованими автором цього підручника:

I TiC x = 130 KX; IZrC x = 80 K (1,1 - X); INbC x = 90 K (2 - (1- X)),

де Х – С/Ме; К – масштабний коефіцієнт, який при діаметрі електрода 20 мм дорівнює одиниці і зі збільшенням діаметра збільшується.

Зміна тиску газу в печі в процесі плавлення та густини струму спричиняє зміну хімічного складу продукту та його структури. Так, наприклад, у випадку отримання плавлених карбідів TiC, ZrC та NbC їх склад та деякі властивості змінюються так, як це показано на рис.7.28 і табл. 7.24.

Рис. 7.28. Залежність умісту зв’язаного вуглецю в плавлених

карбідах від тиску газу в робочій камері

Таблиця 7.24

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 527; Нарушение авторских прав?; Мы поможем в написании вашей работы!