КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методи отримання волокон та вусів 2 страница

|

|

|

|

| Нагрівання до 700 ºС, створення графітоподібних кілець |

| Нагрівання до 2800 ºС, натяг |

| Вуглецеве волокно |

Рис. 8.9. Технологічна схема отримання вуглецевих волокон з віскози

У промислових масштабах випускають високоміцні високомодульні вуглецеві волокна з межею міцності 1400...3500 МПа і модулем пружності 70...600 ГПа.

Як армувальні елементи композиційних матеріалів набувають широкого застосування скляні волокна невисокої густини, що мають міцність 1000...6000 МПа, високі теплостійкість, хімічну стійкість, низьку теплопровідність і низький коефіцієнт термічного розширення. Властивості скляних волокон визначаються складом, технологією виготовлення і діаметром волокна. Для виготовлення волокон застосовують такі типи скла: безлужні алюмоборосилікатні (тип Е), лужні (тип А), малолужні (тип З) і кремнеземні.

Виробляють скляні волокна двох видів: безперервні і штапельні. Перший вид характеризується прямолінійністю і необмеженою довжиною, другий — хаотичною хвилястістю і невеликою довжиною. Вид волокон залежить від способу їх виготовлення. Використовують три способи виготовлення скляних волокон: витягування з розплаву через фільєри, витягування зі скляних штабиків під час їх нагрівання, руйнування струменя скломаси під дією відцентрових сил, потоку повітря, газу або пари.

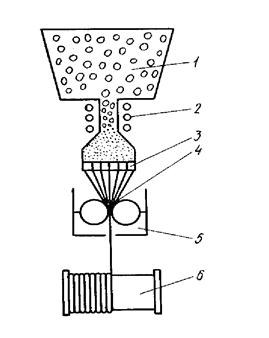

Найчастіше застосовують спосіб витягування волокон з розплаву через фільєри за схемою, показаною на рис. 8.10.

Рис. 8.10. Схема установки для отримання скляних волокон витягуванням з

розплавів: 1 – бункер зі скляними кульками; 2 – плавильний пристрій;

3 – фільєри; 4 – пристрій формування пасма; 5 – замаслювач;

6 – приймальна бобіна

|

|

|

Скляні кульки з бункера 1 надходять у плавильний пристрій 2, де і плавляться. Отриманий розплав видавлюється через систему платинових, що підігріваються, фільєр 3. Після виходу з фільєр безперервні нитки з’єднуються в пасма 4, обробляються замаслювачем 5 і накручуються на бобіну 6. Замаслювання застосовують для зниження абразивної взаємодії волокон. Використовують два види замаслювачів: пасивні й активні. Пасивні замаслювачі зменшують абразивну дію і погіршують адгезію під час виготовлення композиційних матеріалів, тому їх необхідно видаляти перед уведенням у матрицю. Активні замаслювачі виконують подвійну функцію: зменшують абразивну дію і підсилюють адгезію волокна до матриці. Як пасивні замаслювачі використовують емульсії парафіну, крохмалю або машинне масло, як активні – метало- або силіцієорганічні сполуки.

Іноді для підвищення стійкості скляних волокон до стирання, поліпшення міцнісних характеристик і забезпечення надійного зчеплення волокон з матрицею на їх поверхню наносять покриття з цинку, нікелю, міді або заліза двома способами: з парової фази і з розплаву. У першому випадку волокно протягують через камеру, заповнену парами металу, у другому — пропускають через розплав металу.

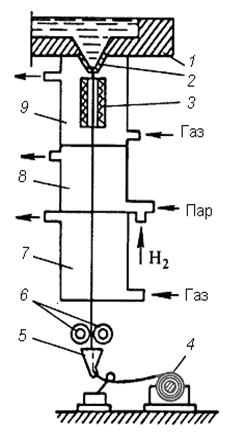

Так, для металізації скляних волокон з газової (парової) фази можна використовувати установку, схему якої показано на рис. 8.11. Балон 7 з вуглекислим газом, забезпечений вентилем 2 і редуктором 3, через трубопровід 4 сполучений із змійовиком 5. Останнійза допомогою трубопроводу з клапаном 6 послідовноз’єднується з U -подібною трубкою 7 і реакційною камерою 18, якамає отвори 15, 24 дляпроходження волокон 11 івиходу газу 16. Необхіднатемпература в камері 18 підтримуєтьсяза допомогою індукційного нагрівника 17. Нагріванняволокон, покритих комплексною сіллю хрому, в процесі руху в реакційну камеру здійснюється трубчастим нагрівником 14, сполученимз камерою. Для рівномірного нанесення покриття скловолокно піддається вібрації за допомогою ексцентрика 20, закріпленогона валу в кожусі 21. Післянанесення покриття волокно проходить через затвор 23. Затвор 23 єметалевою рознімною камерою, забезпеченою отвором 24 длявиходу волокон і патрубком 22 дляподачі газу (наприклад, СO2). Струм газу встановлюється клапаном за манометром з таким розрахунком, щоб забезпечити достатню його кількість у кожусі 21 ексцентрика, у затворі 23 ізапобігти проникненню в них пентакарбонілу заліза, у результаті розкладання якого метал осідає на волокнах. Інший затвор 13 розміщенийперед нагрівником 14 іслужить для захисту системи від попадання в неї повітря. Гази, що виходять з камери 18, віддаляютьсявідсмоктуванням і конденсуються в змійовику 9, якийохолоджується твердим вуглекислим газом або іншим холодоагентом. Конденсатор забезпечений трубопроводом, через який рідкий пентакарбоніл заліза може повертатися в реакційну камеру. Для запобігання попаданню основного потоку газу в конденсатор передбачено клапан 8. Попаданнявідпрацьованих газів у реакційну камеру при роботі під дією атмосферного тиску не впливає на якість готових волокон. Щоб уникнути різкого охолоджування обробленого волокна, передбачено кожух 19, вякому підтримується потрібна температура.

|

|

|

Рис.13.Схема установки для металізації волокон у газовій фазі

Необроблені волокна намотують на мотовило 10. Після проходження через затвор 23 волокно намотується на мотовило 25 з приводом від мотора 26. Волокна обробляються комплексною хромовою сіллю в ємкості 12, потім вони потрапляють до нагрівника 14.

Для обробки волокон перед металізацією використовують розчин з метакрилат-хлориду хрому, хрому, ізопропілового спирту, ацетону та води. Волокно можна обробляти й термостійкою силіконовою смолою.

Для покриття волокон використовують пари таких металів, як нікель, залізо, молібден, цирконій, алюміній тощо.

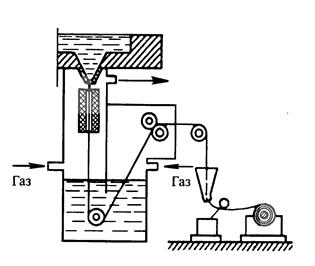

Відомі способи нанесення покриттів на скловолокно безперервно у момент виходу його в розплавленому стані з літникової втулки прядильної голівки. Схему установки для нанесення на волокна покриття з парової фази показано на рис. 8.12. Нитка з прядильної голівки 2, розміщеної на виході печі 1, через нагрівник 3 і газову камеру 9 потрапляє в камеру 8, яка заповнена парами металу високої температури. Після обробки нитка протягується через відновну камеру 7 і за допомогою натяжних роликів 6 через напрямний пристрій 5 подається на приймальний пристрій 4. Замість камер 9, 8 і 7 може використовуватися одна газонаповнена камера з розплавленим металом, проходячи через який нитка металізується (рис. 8.13).

|

|

|

Рис. 8.12. Схема установки для металізації скляних волокон у паровій фазі

Рис. 8.13. Схема установки для металізації скляних волокон в розплаві

Для швидкісної металізації волокон можна застосовувати установку, схему якої показано на рис. 8.14. Вона складається з плавильного пристрою-живильника 1. У днищі живильника є ряд отворів 3, через які витікають в одній площині цівки розплавленого скла 3. Між плавильним пристроєм і приймальним барабаном 9 установлено колектор 7, який збирає окремі волокна в загальний джгут 8. Волокна в процесі формування розтягуються. При цьому ступінь витяжки залежить від швидкості обертання барабана. Метал наноситься на волокна за допомогою пристроїв 4 і 5, що мають спеціальні настановні гвинти 6. Завдяки покриттям волокна можуть різко змінювати свої властивості.

Для виготовлення жароміцних і теплозахисних композиційних матеріалів застосовують керамічні волокна. Найчастіше їх виготовляють з тугоплавких, хімічно інертних сполук: А12O3, ZrO2, BNr, В4С, А12O3-Сг2O3, А12O3-SiO2. За структурою керамічні волокна поділяються на полі- і монокристалічні. Полікристалічні волокна мають структуру порошкової безпористої кераміки з незорієнтованими зернами. Вони мають переваги порівняно з монокристалічними: значно дешевші, характеризуються більшою однорідністю і меншим розкидом міцності, кращою технологічністю, що визначає їх переважне застосування. Міцність керамічних волокон залежить від складу і становить 1220...2450 МПа, модуль пружності – 90...480 ГПа.

Рис. 8.14. Схема апарату для неперервного формування і металізації

|

|

|

скляних волокон

Одержувати керамічні волокна можна трьома методами: екструзією в’язкого металоорганічного розчину, сушінням тонкої плівки металоорганічного розчину (плівковий метод) і деформацією пластифікованих порошкових сумішей.

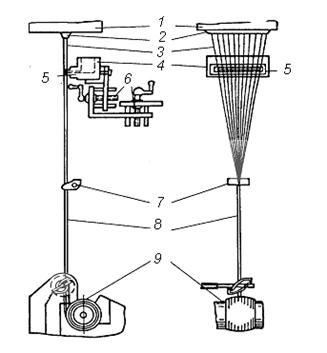

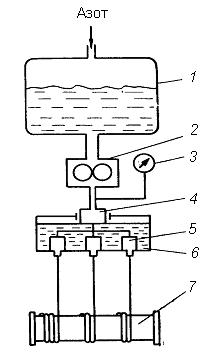

Найпоширеніший метод екструзії, щополягає в приготуванні суспензії колоїдного розчину металоорганічної сполуки, формуванні волокна і його випалюванні для його ущільнення і стабілізації структури. Так, для отримання полікристалічних волокон оксиду алюмінію використовують суміш порошку формоацетату алюмінію А1(ВІН) (СНO2) • (С2Н3O2) з водою (1:1) з додаванням 10 %-го розчину винної кислоти. Суміш нагрівають до 50...80 °С у вакуумі для видалення повітря, води і залишків кислоти, що супроводжується підвищенням в'язкості до 200...250 Па.с. Потім розчин заливають у резервуар пристрою, схему якого показано на рис. 8.15.

Із резервуара 1 рідина, що перебуває під тиском азоту 10...12 МПа, надходить у шестеренний насос 2,який створює необхідний тиск, вимірюваний манометром 3. Потім рідина через фільтр 4, що затримує тверді частинки, спрямовується на фільєри 5,розміщені в термостаті 6 для підтримання стабільної в’язкості розчину. Як фільєри використовують платиновий стаканчик перетином 12 мм, на дні якого завтовшки 0,5 мм є більше 15 отворів діаметром 127 мкм. Волокна з фільєр потрапляють в потік гарячого повітря, де віддаляється вода і підвищується міцність волокон. Намотуючись на барабан 7, волокна натягуються, внаслідок чого діаметр зменшується від 127 до 10...25 мкм. Після сушіння волокна поволі нагрівають до 1500 °С. За температури 500... 700 °С вигоряють органічні речовини і залишається аморфний оксид алюмінію, з якого за температури 1000 °С утворюється кристалічний a-А1203, а за 1500 °С — r-А1203.

Рис. 8.15. Схема установки для отримання неперервних неорганічних волокон:

1 – резервуар; 2 – насос; 3 – манометр; 4 – фільтр;

5 – фільєри; 6 – термостат; 7 – барабан

Плівковий метод полягає в приготуванні розчинів органічних солей алюмінію, гафнію, торію, ніобію та інших металів, фільтрації і нанесенні плівки розчину на гладку поверхню, наприклад стекол. Нагріваючись до температури 80...120 °С, рідина випаровується і розчин твердне. На останніх стадіях сушіння плівка розривається на тонкі смужки завтовшки декілька мікрометрів та завдовжки до 3 см. Відокремлені від підкладки волокна відпалюють за температури 1200...1400 °С на повітрі для видалення органічних речовин і перетворення матеріалу волокон в оксидну кераміку. При цьому аморфна структура перетворюється в тонкокристалічну.

Недолік методу ─ неможливість отримання безперервних волокон з перетином округлої форми.

Метод отримання керамічних волокон деформацією порошкових сумішей полягає в приготуванні суміші з порошків металу й оксидів, волокна яких треба одержати. Шихту пресують у заготівки, спікають і екструдують за високої температури. У процесі екструзії одержують волоконну структуру з металевих і керамічних волокон.

Для виділення керамічного волокна металеве зв’язуюче видаляють травником. Недоліки методу — необхідність видалення металевого зв’язуючого, низька продуктивність і обмежена довжина волокон.

Досить широке застосування у виготовленні композиційних матеріалів набувають ниткоподібні кристали («вуса»)– дискретні волокна монокристалічної структури діаметром до 10 мкм за співвідношення довжини до діаметра 20...100. Характеристики міцності ниткоподібних кристалів залежать від стану поверхні, наявності внутрішніх дефектів, діаметра волокна і матеріалу, з якого їх виготовляють. За використовуваними для їх виготовлення матеріалами їх поділяють на дві групи: металеві й керамічні.

Межа міцності металевих ниткоподібних кристалів на розрив досягає 13,4 ГПа з подовженням до 4,9 %, керамічних — 40 ГПа, а модуль пружності — 1000 ГПа, що перевищує характеристики міцності волокон іншого виду, виготовлених з таких самих матеріалів.

Виготовляючи композиційні матеріали, перевагу віддають керамічним волокнам, оскільки вони здебільшого інертні до матеріалу матриці, стають більш пластичними за високих температур і мають вищу питому міцність.

Виробляють ниткоподібні кристали вирощуванням з покриттів, в електричному полі, осадженням з газової фази, хімічним методом, кристалізацією з розчинів.

Вирощуванням з покриттів одержують ниткоподібні кристали легкоплавких металів (цинку, олова, кадмію, індію і т. ін.). Суть методу полягає в самовільному зростанні ниткоподібних кристалів з тонкого покриття металу, нанесеного на гладку поверхню. Швидкість росту збільшується на один-два порядки з підвищенням тиску, температури та завдяки створенню окиснювального середовища. Діаметр «вусів»-кристалів досягає 0,1...2 мкм, а довжина — до 5 мм. Після видалення утворених ниткоподібних кристалів з поверхні, на якій вони утворилися, на їх місці починають рости нові.

Вирощування в електричномуполі полягає в отриманні ниткоподібних кристалів деяких металів електролітичним осадженням і вирощуванням в електричній дузі високого тиску. Для електролітичного осадження застосовують електроліт, що містить органічні домішки (желатин, олеїнову кислоту, глюкозу) і неорганічні частинки (скло або графіт). Електроліз провадять за великої густини струму. Кристали ростуть на катоді, а молекули домішок адсорбуються на бічних поверхнях кристалів, перешкоджаючи їх поперечному зростанню. Міцність ниткоподібних кристалів, одержаних цим методом, невисока, оскільки поверхня кристалів забруднена домішками і газами. Ниткоподібні кристали в електричній дузі високого тиску вирощують у дугорозрядних камерах з графітовими електродами під тиском інертного газу. Позитивно заряджений електрод випаровується і пари осідають на негативно зарядженому, утворюючи графітові напливи завдовжки в декілька сантиметрів, пронизані ниткоподібними кристалами, які витягують руйнуванням напливів. Таким методом одержують ниткоподібні кристали вуглецю діаметром 0,5...5 мкм і завдовжки до 3 см.

Осадження з газової фази грунтується на перетворенні речовини в пароподібний стан сублімацією або випаровуванням з подальшим масоперенесенням через газову фазу і конденсацією в зоні охолоджування.

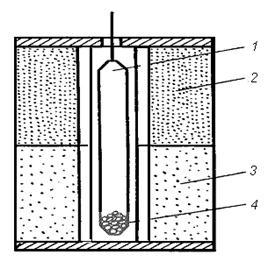

Схему простої камери кристалізації показано на рис. 8.16. Камера забезпечена пристроєм для керування градієнтом температур між зонами випаровування 3 і конденсації 2. У піч поміщають ампулу 1 з початковою речовиною 4 так, що одна частина ампули з речовиною розміщена в камері випаровування, а друга частина в холоднішій зоні — зоні конденсації. Речовина випаровується і переміщається в холодну зону, де і відбувається зростання ниткоподібних кристалів. Швидкість росту і властивості кристалів залежать від градієнта температур, тиску пари і ступеня чистоти початкових речовин.

Зростання ниткоподібних кристалів з газової фази зумовлено наявністю на поверхні підкладки виходів дислокацій. Атоми осідаючої речовини приєднуються до незаростаючої сходинки на виході дислокацій, що приводить до її обертання і зростання кристала.

Метод осадження з газової фази дозволяє одержувати ниткоподібні кристали багатьох металів і сполук діаметром від сотих часток мікрометра до 40 мкм і завдовжки до декількох сантиметрів. Для отримання ниткоподібних кристалів тугоплавких сполук цей метод не застосовують через складність дотримання параметрів процесу за високих температур.

Найширше застосовуються хімічні методи отримання ниткоподібних кристалів, оскільки вони не потребують високих температур і дозволяють одержувати кристали багатьох металів і сполук. Хімічні методи отримання ниткоподібних кристалів – відновлення різних сполук, осадження з парогазового середовища, кристалізація з газового фази через рідку за механізмом пар — рідина — кристал (ПРК).

Рис. 8.16. Схема установки для отримання ниткоподібних

кристалів осадженням з газових фаз.

Як початкові матеріали в першому випадку використовують сульфіди, галогеніди й оксиди, які відновлюють воднем у звичних трубчастих печах. Наприклад, ниткоподібні кристали заліза одержують відновленням хлориду заліза (II) воднем. Алундовий човник з хлоридом заліза (II) поміщають у трубчасту піч, нагріту до температури 600...700 °С, через яку пропускають водень, розбавлений інертним газом. У результаті перебігу реакції

FeCl2 + 2Н2 = Fe + 2НС1+ Н2

на стінках і кромці човника зростають ниткоподібні кристали заліза, розмір і форма яких залежать від умов проведення відновлення (температури, ступеня чистоти початкових продуктів, швидкості пропускання і співвідношення компонентів в суміші водень — інертний газ). Цим методом також можна одержати ниткоподібні кристали інших чистих металів, дво- і трикомпонентних сумішей металів, оксидів алюмінію, магнію, карбідів та інші діаметром до десяти мікрометрів і завдовжки декілька сантиметрів.

Метод вирощування кристалів осадженням з парогазової суміші застосовують здебільшого для отримання ниткоподібних кристалів тугоплавких сполук. Суть методу полягає у взаємодії парогазової суміші з утворенням газоподібнї сполуки і її конденсації на підкладках.

В основі отримання ниткоподібних кристалів карбіду силіцію з використанням як початкових матеріалів вуглеводнів і метилтрихлорсилану лежать реакції

SiCl4 + CH4 = S1C + 4HC1;

CH3SiCl3 = SiC + ЗНС1.

Процес ведуть у прохідній герметичній печі із силітовими або графітними нагрівниками. Через пічний простір протягують графітну стрічку і пропускають газову суміш. У результаті перебігу наведених вище реакцій на графітній стрічці утворюються ниткоподібні кристали карбіду силіцію. Процес провадять за температури 1250...1350 °С протягом 7 діб.

Широкого промислового застосування набув метод осадження з парогазової фази ниткоподібних кристалів оксидів, карбідів і бориду діаметром 5...10 мкм і завдовжки до декількох сантиметрів.

Метод ПРК грунтується на тому, що речовина, що кристалізується, концентрується в проміжній рідкій фазі, пересичує її і виділяється в твердому стані на межі рідина — тверда фаза. Наприклад, для вирощування ниткоподібних кристалів силіцію (рис. 8.17) на силіцієву підкладку 3 наносять рідку краплю золота за температури кристалізації, при цьому утворюється розчин 2 золото — силіцій. Над підкладкою з рідкою краплею пропускають пари силіцію 1,які конденсуються в краплі розплаву, пересичують його атомами силіцію, надлишок яких виділяється на межі розділу рідина — підкладка. Це приводить до зростання кристала силіцію 4.

Рис. 8.17. Схема зростання кристалів силіцію

Розмір кристала визначають діаметром краплі розчину, а швидкість росту – швидкістю кристалізації краплі на поверхні речовини.

Ниткоподібні кристали, що утворюються в процесі вирощування, істотно відрізняються один від одного досконалістю кристалічної будови, кількістю поверхневих дефектів. Тому після отримання їх сортують за розмірами і формою за допомогою ультразвука або в апаратах повітряного відмучування. За розмірами частинок сортують також рідинним і повітряним методами.

Для створення композиційних матеріалів значного поширення набули фізико-хімічні методи отримання волокон, що грунтуються на технологічних методах виготовлення виробів методами порошкової металургії.

Основа процесу отримання волокон методами порошкової металургії – мундштучне пресування або екструзія пластифікованих сумішей з використанням спеціальних пресформ (рис. 8.18) або екструдерів.

Рис. 8.18. Схема прес-форми для мундштучного пресування:

1 – пуансон; 2 – матриця; 3 – пластифікована суміш;

4 – мундштук; 5 – фіксуюче кільце; 6 – волокно

Для цього готують пластифіковані суміші з порошку відповідного матеріалу та пластифікатора. Тверді частинки порошку в таких сумішах не здатні до пластичної деформації навіть за тривалого прикладання навантаження. Водночас пластифікатор має відносно низьке значення межі текучості. У поєднанні ці два компоненти в суміші утворюють в’язкопластичне тіло Бінгама – Шведова. В основі процесу ущільнення лежить структурна деформація порошку та його більш щільне укладання унаслідок пластичної плинності суміші під дією зовнішнього навантаження. При цьому пластичної деформації чи крихкого руйнування матеріалу частинок майже не буває. Відносне переміщення частинок і їхнє більш щільне укладання під час мундштучного пресування можливі тільки за наявності між ними прошарку пластифікатора. Пластифікатор, полегшуючи ковзання частинок порошку відносно одна одної і стінок прес-форми, має також надавати сформованим волокнам деяку міцність за рахунок клеючої здатності. Вид пластифікатора суттєво впливає на реологічні властивості пластифікованої суміші.

Правильний вибір пластифікатора має важливе значення для формування волокон. У практиці мундштучного пресування можна застосовувати пластифікатори органічного й неорганічного походження. Характеристику деяких з них наведено в табл. 8.1.

Таблиця 8.1

Характеристика пластифікаторів

| Пластифікатор | Співвідношення між розчинником та речовиною | Вміст, % | |

| золи | коксу | ||

| Парафін | – | ||

| Розчин парафіну в бензині | 2: 1 | ||

| Розчин парафіну в бензолі | 2:1 | ||

| Розчин каучуку в бензині | 10:1 | 0,94 | 1,55 |

| Розчин полівінілового спирту у воді | 4:1 | 0,58 | 1,15 |

| Крохмальний клейстер | 4: 1 | 2,45 | 6,75 |

| Розчин бакеліту в спирті | 10: 1 | 50...52 | |

| Розчин сополіаміду в спирті | 5:1 | ||

| Розчин метилцелюлози у воді | 5: 1 | 1,6 | 7,4 |

| Неорганічні пластифікатори | (1...5): 5 | – | – |

Неорганічні пластифікатори мають істотний недолік, який полягає в тому, що після виконання свого технологічного призначення, вони залишаються в матеріалі виробу, змінюючи його властивості. Тому їх застосування можливе тільки в тому разі, коли вони містяться в кінцевому матеріалі волокна.

Неорганічні пластифікатори мають істотний недолік, який полягає в тому, що після виконання свого технологічного призначення, вони залишаються в матеріалі виробу, змінюючи його властивості. Тому їх застосування можливе тільки в тому разі, коли вони містяться в кінцевому матеріалі волокна.

Пластифікатори органічного походження, як правило, під час нагрівання майже цілком видаляються за рахунок вигоряння чи сублімації. Однак і в цих випадках деякі з них можуть вносити в матеріал деяку кількість золи чи коксу (табл. 8.1). Тому, вибираючи пластифікатор органічного походження, необхідно враховувати допустимість внесення цих домішок у матеріал волокон. Найбільш прийнятні парафін, віск, розчини парафіну в бензині чи бензолі, розчин сополіаміду в спирті, які після сублімації майже не вносять домішок у матеріал.

Поряд з цим пластифікатори не повинні взаємодіяти з основним матеріалом і бути технологічними. Останнє обумовлено тим, що деякі з них мають необхідні властивості пластичності тільки в розчинах (полівініловий спирт, крохмал, каучук, сополіаміди та ін.), а деякі набувають їх під час нагрівання (парафін, віск, поліаміди).

Розчинні пластифікатори потребують проведення операцій приготування розчину, сушіння пластифікованої суміші, прецезійного контролю вологості та характеристик пластичності.

Застосування термопластичних пластифікаторів вимагає проведення операцій змішування та формування за підвищених температур, що ускладнює процес у цілому.

Один з головних етапів мундштучного формування – підготовка пластифікованої суміші. При цьому важливо визначити оптимальний уміст пластифікатора, від кількості якого залежать реологічні властивості суміші, умови формування та властивості кінцевого виробу.

Для змішування частинки порошків твердої фази повинні бути покриті прошарком пластифікатора, товщина якого залежить від його виду і кількості, а також від питомої поверхні використовуваних порошків. Зазвичай оптимальна кількість пластифікатора може становити 50 об’ємних часток і більше.

У підсумку пластифіковані суміші мають бути в’язкопластичними тілами Бінгама – Шведова і мати просторову структуру коагуляційного типу з висококонцентрованою дисперсною твердою фазою.

Якість пластифікованої суміші характеризують пластичною міцністю структури  , пластичною в’язкістю

, пластичною в’язкістю  та умовною динамічною межею текучості. Найбільш суттєвими є перші дві характеристики.

та умовною динамічною межею текучості. Найбільш суттєвими є перші дві характеристики.

Безпосередньо процес мундштучного формування характеризують необхідним зусиллям пресування  та характером кривих витікання (рис.8.19).

та характером кривих витікання (рис.8.19).

Рис. 8.19. Вигляд ідеалізованих кривих залежності тиску витіканнявід ходу пуансона в процесі мундштучного формування: 1 – для сумішей

з кількістю пластифікатора меншою за оптимальну; 2 – для сумішей

з надлишком пластифікатора; 3 – оптимальна кількість пластифікатора

Пластичну міцність структури використовують як контрольний параметр вибору оптимальних співідношень пластифікатора і вологи, а також температури процесу в разі застосуванні термопластичних пластифікаторів.

Пластичну міцність структури визначають за результатами випробувань суміші методом конічного пластометра за формулою

,

,

де  – постійна конуса;

– постійна конуса;  ; Р – навантаження на конус;

; Р – навантаження на конус;  – глибина занурення конуса в суміш.

– глибина занурення конуса в суміш.

За інших однакових умов важливе значення має вологість суміші (у разі використання розчинних пластифікаторів), яка повинна бути у межах 10…16 %. При цьому пластична міцність сумішей становить (4...10) ∙105 Н/м2.

Пластична міцність термопластичних сумішей зменшується з підвищенням температури.

В’язкість пластифікованих сумішей залежить від швидкості витікання і характеризується пластичною в’язкістю, тобто в’язкістю за великих швидкостей деформації, коли рівноважна структура в суміші не встигає відновлюватись. У випадку визначення пластичної в’язкості за допомогою капілярних віскозиметрів її розраховують за формулою

|

|

|

|

|

Дата добавления: 2014-11-20; Просмотров: 1030; Нарушение авторских прав?; Мы поможем в написании вашей работы!