КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Энергетическая эффективность регенерации

|

|

|

|

По способу преобразования энергии отходов различают термическую и термохимическую регенерацию. В первом случае регенеративными устройствами являются теплообменники, в которых теплота отходов передается регенерирующим теплоносителям. Во 2-м случае регенеративными устройствами являются реакторы – теплообменники, в которых энергия отходов преобразуется одновременно в теплоту и энергию химических связей регенерирующего энергоносителя, например продуктов паровой конверсии природного газа, образующего в регенеративном реакторе топливо переработки.

Пренебрегая изменением энергозатрат на транспорт теплоносителей через элементы тепловой схемы ВТУ, энергетическую эффективность регенерации можно определить по снижению расхода топлива. Из уравнения тепловых балансов однокамерного ТР следует:

Где ΔQх.т. – экономия энергии топлива за счет регенерации отходов; В1-В2 – снижение расхода топлива; Qp – суммарная тепловая мощность всех регенеративных устройств;  - потери теплоты регенерирующих тепло(энерго) носителей на пути от регенеративного устройства до высокотемпературных зон ТР; ΔQо.с.,

- потери теплоты регенерирующих тепло(энерго) носителей на пути от регенеративного устройства до высокотемпературных зон ТР; ΔQо.с.,  , Δ

, Δ  - изменения тепловых потерь исходного ТР, обусловленные подключением к нему регенеративных устройств; ζ01 – коэффициент объема теплоты топлива исходного реактора. (термический КПД исходного реактора).

- изменения тепловых потерь исходного ТР, обусловленные подключением к нему регенеративных устройств; ζ01 – коэффициент объема теплоты топлива исходного реактора. (термический КПД исходного реактора).

Из (1) следует: экономия химической энергии топлива за счет регенерации пропорциональных Qp; на каждый килоджоуль регенерированной энергии экономится несколько килоджоулей энергии топлива и тем больше, чем ниже ζ01; энергетический эффект регенерации усиливается уменьшением тепловых потерь исходного ТР и системы регенеративного теплоиспользования.

|

|

|

Полнота регенерации энергетических отходов характеризуется степенью комплексной регенерации δр или коэффициентом комплексной регенерации ζз. δр – отношение фактической суммарной тепловой мощности всех регенеративных устройств Qp к суммарной тепловой мощности тех же устройств идеальной  ;

;

ζз – это сложение Qp к суммарной энергии всех кодов:

где Qj – энергия j-того энергетического отхода.

Предельное значение  для конкретной тепловой схемы ВТУ < 1. Отбор тепловых ВТУ, для которых

для конкретной тепловой схемы ВТУ < 1. Отбор тепловых ВТУ, для которых  = 1, составляет содержание 1-го этапа оптимизации регенеративного теплоиспользования энергетических отходов ВТУ (ζз -> 1) возможно в рамках тепловых схем ВТУ, предусматривающих глубокую регенерацию всех отходов с использованием всех регенерирующих теплоносителей. И в первую очередь тех из них, начальная температура которых равна температуре окружающей среды. Пути реализации

= 1, составляет содержание 1-го этапа оптимизации регенеративного теплоиспользования энергетических отходов ВТУ (ζз -> 1) возможно в рамках тепловых схем ВТУ, предусматривающих глубокую регенерацию всех отходов с использованием всех регенерирующих теплоносителей. И в первую очередь тех из них, начальная температура которых равна температуре окружающей среды. Пути реализации  =1 устанавливаются из следующих выражений:

=1 устанавливаются из следующих выражений:

где ζj – коэффициент регенерации j-го отхода, Wi и Wij – водяные эквиваленты j-го отхода и i-го теплоносителя (W=Q*c (Q – расход, С – теплоемкость)).

Тепловые схемы ВТУ с регенерацией тепловых отходов.

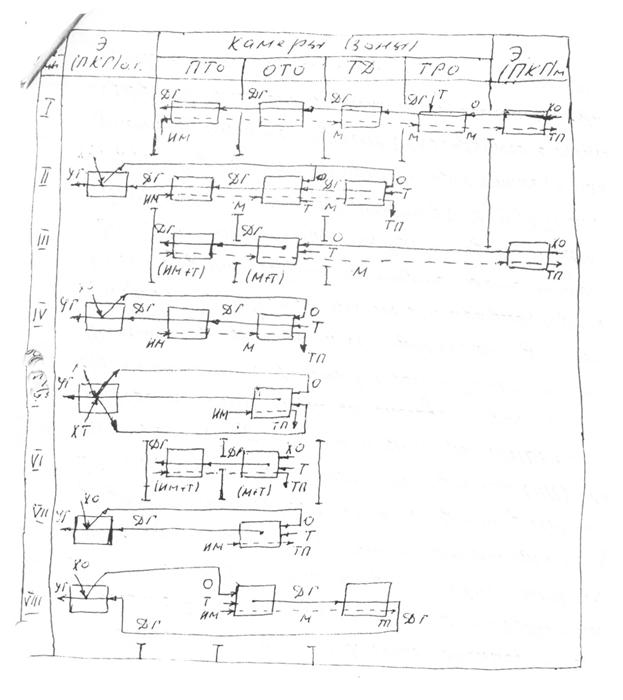

Характерные разновидности тепловых схем с регенеративным теплоиспользованием приведены на рисунке.

Простейшей из числа широко применяемых в промышленной практике являются схемы VII, предусматривающие регенерацию только теплоты отходящих КОТО газов с одним компонентом горения – окислителем. Даже в самых благоприятных условиях, когда отходящие газы, Wok/Wor<1, а потому  <1; с учетом наличия других отходов ВТП горючих составляющих зачение

<1; с учетом наличия других отходов ВТП горючих составляющих зачение  в рамках рассматриваемой схемы получается существенно <1.

в рамках рассматриваемой схемы получается существенно <1.

Схема V, в которой для регенерации Qo.r используется оба компонента горения, дает по сравнению со схемой VII заметное приращение  , лишь для ВТУ, отапливаемых низкокалорийным газовым топливом для ВТУ, топливом которых является природный газ или мазут, переход от схемы VII к схеме V обеспечивает незначительный прирост

, лишь для ВТУ, отапливаемых низкокалорийным газовым топливом для ВТУ, топливом которых является природный газ или мазут, переход от схемы VII к схеме V обеспечивает незначительный прирост  , т.к. ограничения, обусловленные опасностью отложения углерода на поверхности теплообмена регенеративного подогревателя топлива.

, т.к. ограничения, обусловленные опасностью отложения углерода на поверхности теплообмена регенеративного подогревателя топлива.

|

|

|

Тепловые схемы ВТУ без внешнего теплоиспользования с регенеративным теплоиспользованием.

ПМ+Т – исходный материал подеется совместно с топливом

М+Т – материал подается совместно с топливом.

Возможности глубокой регенерации тепла отходящих газов преимущественно возрастают с осуществлением в схеме V термохимической регенерации, например за счет осуществления в регенеративном устройстве эндотермического процесса паровой конверсии природного газа.

Переход к схеме IV также обеспечивает радикальное увеличение отношения Σ Wcor/Wor т.е. создает хорошие термодинамические предпосылки для глубокой регенерации тепла отходящих газов. Однако последовательное расположение регенеративных подогревателей снижает уровень реализуемого здесь коэффициента регенерации j-го отхода при параллельном и последовательном включении регенеративных устройств обусловлены следующим:

При параллельном включении предельная температура, до которой может быть нагрет каждый из регенерирующих теплоносителей = t'f: при последовательном включении до этой температуры может быть нагрет только один теплоноситель.

Несмотря на указанные преимущества, схемы о параллельном включении как более сложные и менее надежные в эксплуатации применяются в промышленной практике реже.

В схеме III реализуется комплексная регенерация уже 2-х отходов – теплоты технологического продукта (с окислителем) и теплоты отходящих газов (с технологическим сырьем и твердым топливом), обеспечивая тем самым высокий уровень ζP, если другие отходы ВТА невелики. Применение таких схем возможно лишь для ВТП, продукты которых поступают к потребителю частично или полностью охлажденными.

Ни одна из представленных на рисунке тепловых схем не предусматривает комплексной регенерации всех энергетических отходов ВТП: не предусматривает регенерацию горючих отходов с теплового потока в окружающую среду Qjc

Регенерация Qoc может осуществляться как с компонентами горения (предпочтительно с воздухом), так и с исходными материалами. Последний вариант уникален, так как при определенных условиях коэффициент регенерации Qoc может быть близок к единице.

|

|

|

Теплоутилизирующие регенеративные устройства для подогрева компонентов горения

Наибольшее применение в промышленной практике имеют регенеративные подогреватели компонентов горения за счет теплоты отходящих газов (РПКГ)аг; значительно реже встречаются регенеративные подогреватели компонентов горения за счет теплоты технологического продукта (РПКГ)т.п и еще реже – регенеративные подогреватели компонентов горения тепловым потоком, уходящим из раб. Пр-ва в окружающую среду (РПКГ)ас.

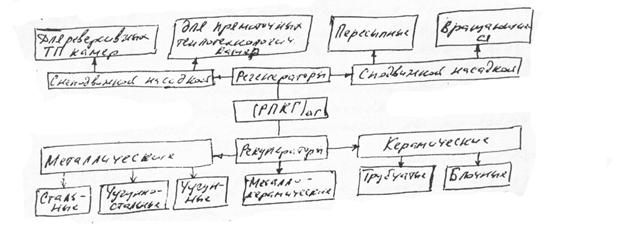

Различают следующие типы теплоутилизационных устройств регенераторы и рекуператоры.

Рис.1. Классификационная схема регенеративных подогревателей компонентов горения за счет теплоты отходящих газов (РПКГ)аг

Разнообразие конструктивных схем РПКГаг отражает классификационная схема рис.1.

1 – насадка генератора; 2,3 – переключающие клапаны на холодное и горячее сгорание реагентов(?) с неподвижной огнеупорной насадкой, 3 схемы включения которых показаны на рис.2., обеспечивают нагрев воздуха и газообразного топлива до 1100-1500С  . Возможность реализации столь высокотемпературного нагрева обусловлена тем, что предельная рабочая температура материала неподвижности = ее огнеупорности. Несмотря на пожизненную интенсивность теплопередачи, предпочтение на практике пока отдается насадкам из кирпича.

. Возможность реализации столь высокотемпературного нагрева обусловлена тем, что предельная рабочая температура материала неподвижности = ее огнеупорности. Несмотря на пожизненную интенсивность теплопередачи, предпочтение на практике пока отдается насадкам из кирпича.

Основные недостатки указанных регенераторов обусловлены цикличностью их работы: меняются во времени температуры уходящих газов и компонентов горения, тепловая мощность регенератора; имеют место дополнительные тепловые потери с нагретыми компонентами горения, сбрасываемые в уходящие газы при переключениях, дополнительные затраты на создание и обслуживание сложных и дорогостоящих переключающих устройств.

Регенераторы с подвижной насадкой (рис.3) как устройства непрерывного действия обеспечивают стабильность температур уходящих газов и нагретого воздуха. Для нагрева газообразного топлива они не применяются из-за повышенных утечек нагреваемой среды в отходящие газы. Предельная температура пересыпной насадки ограничена не огнеупорностью, как в регенераторах с неподвижной насадкой, а температурой спекания, которая на 30-40% меньше огнеупорности. К их недостаткам можно отнести также истирание насадки и необходимость элеваторов для перегрузки насадки из нижней камеры в верхнюю. Регенераторы с вращающейся насадкой свободны от этих недостатков, однако они практически не пригодны для охлаждения запыленных газов.

|

|

|

Низко и средне температурный нагрев компонентов горения целесообразнее осуществлять в рекуператорах: в керамических, металлических или металлокерамических. Поверхность нагрева керамических рекуператоров выполняется из шамота, корбурунда и других огнеупорных неметаллических огнеупоров. Предельные рабочие температуры этой поверхности в керамических рекуператорах и регенераторах могут быть близки, однако максимум температуры нагрева воздуха в рекуператорах не > 900-1000С ̊. Объясняется это в основном низкой газоплотностью керамических рекуперторов, в которых утечки нагреваемого воздуха доходят до 60%. По этой причине в них не нагревается гаообразное топливо. С целью снижения утечек нагреваемого воздуха принимают меры к снижению перепада давления между греющей и нагреваемой средами путем ограничения скорости теплоносителей. Пониженные скорости теплоносителей (1-2 м/с), большая толщина стенок (до 13-16мм) и обычно низкие λ предопределяют низкую _________________в керамических рекуператорах, габариты которого значительно превосходят габариты металлического рекуператора. Поэтому область применения керамических рекуператоров, несмотря на их большую эксплуатационную стойкость, весьма ограничена.

Наибольшую газоплотность имеют стальные рекуператоры и гунно-стальные типа «Термоблок», что позволяет нагревать в них воздух и газообразное топливо при повышенной (до 50 м/с) скорости теплоносителей. Коэффициенты теплопередачи в них на один-два порядка выше чем в керамических рекуператорах.

Чугунные рекуператоры из литых труб по газоплотности занимают промежуточное положение между керамическими и стальными. Высокие К [до 100вт/(м2*к) и более] обеспечиваются в них оребрением поверхности теплообмена. В случае запыленных уходящих газов оребрение имеется только со стороны воздуха. Для нагрева газообразного топлива чугунные рекуператоры не применяются.

Так как предельные рабочие температуры стали и чугуна значительно ниже чем у огнеупорной керамики, нагрев компонентов горения в металлических рекуператорах осуществляется до температур не выше 800-850 и очень часто лишь до 300-350С ̊.

Большой интерес представляет металлокерамические рекуператоры. Известны 2 типа таких регенеративных устройств: в первом – часть поверхности теплообмена выполнена из металла, коррозионная стойкость которого усилена покрытием огнестойкими эмалями, огнеупорной керамикой, соединенной с металлом диффузионным методом, газопламенным или плазменным напылением.

Ни один из рассмотренных (РПКГ)or не является универсальным, пригодным для регенерации тепла уходящих газов. В каждом конкретном случае оптимальным выбирается на основе тщательного анализа его характеристик с характеристиками уходящих газов и параметрами тепловой схемы ВТУ.

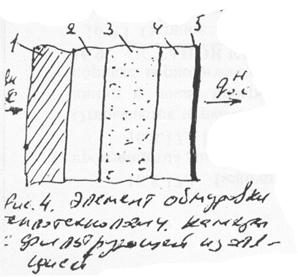

1 – слой огнеупорной футеровки;

2 – коллектор горячего воздуха;

3 – слой фильтрующей изоляции;

4 – коллектор холодного воздуха;

5 – металлическая обшивка.

По сравнению с (РПКГ)ог регенеративные подогреватели компонентов горения за счет теплотехнологических продуктов имеют ряд неоспоримых преимуществ.

На рис.4 показан элемент обмуровки ТР ВТУ с так называемой фильтрующей изоляцией, выполняющей функции регенеративного подогревателя воздуха – (РПВ)ос пористая структура слоя и фильтрация через него воздуха навстречу вектору  создают хорошие предпосылки для глубокой регенерации

создают хорошие предпосылки для глубокой регенерации  и существенного снижения

и существенного снижения  .

.

Классификация реакторов и источников энергии высокотемпературных теплотехнологических установок

Теплотехнологический реактор (аппарат, рабочее пространство темплотехнологической установки) – одно – или многокамерное устройство, в пределах которого осуществляется все стадии данного теплотехнологического процесса, т.е. в реакторе ВТУ осуществляются те операции, для которых предназначена ВТУ. Все остальные элементы ВТУ служат для обеспечения наиболее эффективного проведения главной технологической операции.

В промышленности применяются сотни различных типов ВТУ при исключительном многообразии их размеров и оборудования, однако в каждый ВТУ обязательно имеются 2 элемента – зона технологического процесса (ЗТП) и зона генерации тепла (ЗГТ) из другого вида энергии. Указанные зоны могут в ВТУ существовать раздельно или быть территориально объединены, причем, учитывая технологическое назначение ВТУ, ЗТП являются основной, а ЗГТ вспомогательной, призванной обеспечить необходимые энергетические условия в ЗТП.

Классификация теплотехнологических реакторов по наиболее общей особенности их конструктивного оформления представлена на рис.

Классификация теплотехнологических реакторов по наиболее общей особенности их конструктивного оформления представлена на рис.

ВТПУ, в которых все стадии теплотехнологического процесса осуществляются в конструктивно единой камере, относят к группе установок с однокамерный ректором. Установки, в которых различные стадии теплотехнологического процесса осуществляются в конструктивно отдельных камерах, относят к ТУ с многокамерным реактором. Данный вариант реактора свойственен ряду новых ВТУ.

ВТПУ с однокамерным однозонным реактором характери_____________температурным полем греющих газов в объеме, и как правило, цикличностью их действия. Примером таких установок являются мартеновские печи. Установки с однозонным однокамерным реактором в наименьшей мере удовлетворяют современным требованиям.

ВТПУ с однокамерным, но многозонным реактором отличаются непрерывностью действия и неравномерным полем температуры газов в объеме (по пути движения газов). Установки с многозонным реактором по ряду позиций более прогрессивны по сравнению с установками, имеющими однокамерный однозонный реактор.

ВТПУ с многокамерным секционным реактором характеризуются набором конструктивно однотипных камер (секций), в которых осуществляется отдельные стадии технологического процесса. В этих камерах могут использоваться атомные источники энергии. ВТПУ с многокамерным комбинированным реактором характеризуется наличием конструктивно различных отдельных камер, имеющих различные источники энергии.

В многозонном и многокамерном реакторе можно в общем случае выделить следующие зоны и камеры.

1. Зоны и камеры предварительной тепловой или тепловой и физико-химической обработки исходных материалов (ЗПТО, КПТО). Эти зоны и камеры обеспечивают начальную технологическую обработку исходных материалов в ТП, реализуемом в реакторе.

2. Зоны и камеры основной технологической обработки материалов (ЗОТО, КОТО). В этих зонах и камерах, или завершается технологический процесс в целом, или проводится его решающая стадия, которой преодолевается температурный или тепловой барьер технологического процесса, и создается наиболее благоприятные условия для его завершающей стадии.

3. Зоны и камеры технологической дообработки материалов (ЗТД, КТД). Здесь полностью завершаются стадии теплотехнологической обработки материала перед его выдачей из реактора или перед подачей в зону технологического регламентированного охлаждения.

4. Зоны и камеры технологически регламентированного охлаждения технологического продукта (ЗТРО,КТРО). Устройства, в которых осуществляется нерегламентированное охлаждение продукта, относят к теплотехнологическим элементам технологической установки.

| К(З) ПТО | К(З) ОТО | К(З) ТД | К(З) ТРО |

По режиму работы ВТПУ делятся на 2 характерных класса: ВТПУ – теплообменники, ВТУ – теплогенераторы.

В ВТУ – теплогенераторах определяющим процессом является процесс генерации тепла в ЗТП. В них тепло, необходимое для осуществления технологических процессов, может возникнуть в самом материале, подвергаемом тепловой обработке. Примером являются конвертор для продувки жидкого чугуна. Для прогрева металла в конверторе используется теплоэкзотермических реакций (за счет окисления Si,Mn,P,C,Fe). В ВТУ – теплообменниках тепло, необходимое для осуществления теплотехнологических процессов, подводится к материалу, подвергаемому тепловой обработке, извне. В них осуществляется два теплотехнических процесса:

1. Получение тепла из энергии другого вида (химической энергии топлива, электрической и др.)

2. Передача тепла материалу, подвергаемому тепловой обработке.

Первый процесс является вспомогательным, второй – основным (определенным, главным).

В ВТУ (топливных) используется широкий набор источников энергии (теплоты):

1) Топливо с воздушным окислителем (ТВ);

2) Топливо с обогащенным кислородом O2 воздухом (ТОВ);

3) Топливо с технологическим кислородом O2 (ТК);

4) Продукты горения топлива (ПГ) от смежных огнехимических установок.

Комбинированные источники энергии, к числу которых относятся ТВ и ТК при их совместном использовании; ТВ(ТК) совместно с электроэнергией(ЭЭ): ТВ совместно с ПГ и пр.

В теплотехнологических реакторах используются различные теплотехнические принципы организации и технологических процессов:

Принцип плотного фильтрующего слоя (определенная совокупность условий тепловой обработки свободной засыпки дробленных материалов, мелких изделий и др. тел, продуваемый газовым теплосистем);

Принцип кипящего слоя (тепловые обрывки зерненных материалов в условиях газового псевдоожижения)

Принцип взвешенного слоя (приемы тепловой обработки измененных материалов в целях газовзвеси);

Принцип пересыпающего слоя (тепловая обработка газовым теплоносителем сыпучего материала, перемещаемого различными способами);

Принцип уложенных загрузок (тепловая обработка укладок изделий, продуваемых газовым теплоносителем);

Принципы излучающего факела (тепловая обработка тел газовым______)

Принцип поверхностного излучателя (нагрев с помощью излучающих твердых тел);

Принцип нагруженного факела (тепловая обработка жидких сред, растворов, расплава, продуваемых газовым теплоносителем);

Принцип комбинированный (тепловая обработка в условиях последовательного использования 2-х и более отдельных теплотехнических принципов).

Тепловые схемы ВТПУ с топливным источником энергии

Тепловая схема ТУ с одним структурным элементом – однокамерным реактором (с камерой ОТО) – элементарная тепловая схема – приведена на рис. В ТУ с элементарной тепловой схемой температура отходящих из реактора газов То.г равна максимальной температуре обрабатываемого материала или больше ее. ТУ с такой тепловой схемой отличаются наиболее высоким уровнем удельного расхода топлива на технологическом процессе и наиболее низким КПД.

| Камеры(зоны) | ||||||||||||

| ПТО | ОТО | ТД | ||||||||||

|

ДГ - дым. газы; ХО - холодильный окислитель топлива (в-х обогащенный О2, О2); Т - топливо; ИМ, ТП – соответствующий исходный материал технологической продукции.

Тепловые отходы установки с элементарной тепловой схемой складываются из теплоты (энергии) отходящих из реактора газов; потока теплоты через ограждения реактора(камеры ОТО), теплоты технологической продукции, когда  при которой эта продукция используется, максимальной температуры продукта в реакторе

при которой эта продукция используется, максимальной температуры продукта в реакторе  , теплоты сопутствующих технологических продуктов (когда их

, теплоты сопутствующих технологических продуктов (когда их  <

<  ). Эти отходы теплоты можно использовать по 3-м направлениям: регенеративное (внутреннее), внешнее, комбинированное (смешанное).

). Эти отходы теплоты можно использовать по 3-м направлениям: регенеративное (внутреннее), внешнее, комбинированное (смешанное).

Регенерация энергетических отходов ВТУ – прямой способ снижения энергозатрат на ТП путем преобразования энергии отходов в тепло носителей вводимых в высокотемпературные зоны (камеры) теплотехнологического реактора. Элементы тепловой схемы ВТУ, в которых осуществляется указанное преобразование энергии называется регенеративными устройствами.

Внешнее использование энергетических отходов ВТУ – косвенный способ экономии энергозатрат. В этом случае тепловые отходы используются для пр-ва другой технологической или энерготехнологической продукции. Этот способ использования отходов не изменяет видимого регенерируемого приборами расхода топлива в ВТУ, однако он снижает расход топлива(энергии) в других самостоятельных(автономных) установках. Эти самостоятельные установки называют замещаемыми, а экономия топлива при этом – экономией топлива в замещаемой установке. Такое теплоиспользование прямо не решает ни энергетических, ни технологических задач данной ВТПУ, поэтому оно называется внешним теплоиспользованием. ВТПУ, реализующие регенеративное и внешнее теплоиспользование, кроме камер реактора могут иметь дополнительные теплотехнические и теплотехнологические элементы.

На рис.2 приведены тепловые схемы ВТУ с учетом этих дополнительных элементов.

Э - элементы подогрева компонентов горения на отходящих газах ВТУ; ВЭ - экономайзер; ИП - испарительная поверхность; ПП - паропрогреватель, перегретый пар; ХО - холодильный окислитель топлива; О - нагретый окислитель топлива; ДГ - дымовые газы; ИМ - исходный материал; М - материал; ТП - технологический продукт; ПВ - питательная вода.

Схема 1. соответствует тепловой схеме установки с однокамерным однозонным реактором и регенеративным подогревателем воздуха. Схема 2 иллюстрирует тепловую схему установки с подогревателем воздуха и котлом-утилизатором, вырабатывающим водяной пар на внешние нужды (внешнее использование теплоты дымовых газов после подогревателя воздуха). Котел-утилизатор включает экономайзер Э, испарительные повехности ИП, пароперегреватель ПП. Отмеченные элементы котла – утилизатора также вписываются в раннее приведенной структурной схеме ВТУ.

Тепловые схемы, качественно характеризуя совершенство использования теплоты источника энергии, отличаются большим многообразием. Основой их классификации являются, во первых, направленность использования тепловых отходов камеры ВТО, и, во вторых, особенность подключения к теплотехнологической установке элементов и установок внешнего теплоиспользования. Такая классификация тепловых схем ВТУ приведена на рис.3.

Экономия топлива от внешнего теплоиспользования в ВТУ, например в промышленной топливной печи, в общем случае, при выработке ряда дополнительных продуктов можно определить по следующему выражению:

Рис.3. Классификация тепловых схем ВТУ

Где ΔBэк – общая экономия топлива с технологией сгорания  по замещаемым установкам или замещаемым процессам;

по замещаемым установкам или замещаемым процессам;  - общее количество тепловых отходов ВТУ, которые могут быть использованы для выработки данной (с-й) внешней технологической или энергетической продукции;

- общее количество тепловых отходов ВТУ, которые могут быть использованы для выработки данной (с-й) внешней технологической или энергетической продукции;  - коэффициент полезного действия данного i-того теплового отхода;

- коэффициент полезного действия данного i-того теплового отхода;  ,

,  – топливный КПД выработки данной (i-й) энергетической или дополнительной(внешней) технологической продукции в замещаемой установке.

– топливный КПД выработки данной (i-й) энергетической или дополнительной(внешней) технологической продукции в замещаемой установке.

Отнеся экономию топлива ΔBэк к выработке ВТУ основной технологической продукции, получим приведенный расход топлива на технологический процесс ВТУ

Впр=Ввид-ΔВэк,

где Ввид – видимый расход топлива на технологический процесс.

При отнесении приведенного расхода топлива к единице основной технологической продукции ВТУ получим удельный приведенный расход топлива Впр. Величина Впр характеризует в данных конкретных условиях результативные затраты топлива на основную технологическую продукцию при организации внешнего теплоиспользования.

Энергосбережение в высокотемпературных теплотехнологических установках

Пути повышения эффективности использования топлива в ВТУ.

Научно - технический процесс в области ВТУ связан рядом проблем. К числу важнейших их них относятся:

1. Интенсификация тепловой обработки материала (например нагрева металла), и повышение удельной производительности ВТУ(печей);

2. Повышение тепловой эффективности и экономичности их работы;

3. Повышение качества обрабатываемой продукции;

4. Повышение эффективности использования средств на строительство и эксплуатацию ВТУ.

Эти проблемы большого значения, важность которых определяется как относительно низкой тепловой эффективностью и экономичностью ВТУ, так и наличием значительных резервов улучшения технико- экономических показателей их работы, повышением производительности и экономичности тепловой обработки материала.

Указанные проблемы целесообразно решать комплексно, чтобы получить наибольший эффект. Плодотворный поиск их решений должен вестись по следующим возможным направлениям:

1. Повышение эффективности использования топлива, автоматизация тепловых процессов, совершенствование топливосжигающего оборудования и отопления печей.

2. Применение новых прогрессивных принципов теплотехнологического оформления технологического процесса тепловой обработки материала(металла), способных обеспечить резкий подъем уд. производительности и высокие технико-экономические показатели;

3. Создание и использование совершенных тепловых схем топливных ВТУ

4. Оптимизация температурных и тепловых режимов работы ВТУ

Основа высокого энергосберегающего эффекта в ВТУ закладывается в первую очередь разработкой рациональных тепловых схем и элементов их оформления. Поэтому особое значение придается широкому практическому приложению теории тепловых схем в теплотехнологии.

В практику разработок в проектировании теплотехнологических установок внедряется в качестве обязательного этапа рассмотрение и сравнительный анализ различных вариантов тепловых схем. Эффективность использования топлива в ВТУ оценивается удельными расходами топлива и КПД ВТУ.

Удельный расход топлива представляет собой расход топлива на единицу технологической продукции. Этот показатель может измеряться в единицах теплоты топлива qт.т, кДж/кг, и единицах расхода фактического топлива, Вт, кг/кг(м3/кг), или условного топлива Ву.т, кг/кг

QT.T = B  /P; Вт=В/Р; Ву.т=ВQH/29300P

/P; Вт=В/Р; Ву.т=ВQH/29300P

Где В - расход топлива, кг/с (м3/с), Р- производительность ВТУ, кг/c, 29300 – теплота сгорания условного топлива.

КПД зависит от тепловой схемы установки и ряда факторов. Различают топливный и энергетический КПД ВТУ.

Топливный КПД ВТУ без внешнего теплоиспользования  отношением удельного расхода топлива на единицу технологической продукции топлива в идеальной установке к удельному расходу топлива в реальной теплотехнологической установке.

отношением удельного расхода топлива на единицу технологической продукции топлива в идеальной установке к удельному расходу топлива в реальной теплотехнологической установке.

=

=  =

=  ;

;

Где  - теоретически необходимый расход теплоты внешнего источника для получения данного технологического продукта в идеальной установке без внешнего теплоиспользования.

- теоретически необходимый расход теплоты внешнего источника для получения данного технологического продукта в идеальной установке без внешнего теплоиспользования.

Топливный КПД ВТУ с внешним теплоиспользованием  - отношение расхода топлива (в единицу времени) в идеальной установке к расходу топлива в реальной установке

- отношение расхода топлива (в единицу времени) в идеальной установке к расходу топлива в реальной установке

Где  ,

,  – соответствующие продукты основной и дополнительной продукции ВТУ с внешним теплоиспользованием;

– соответствующие продукты основной и дополнительной продукции ВТУ с внешним теплоиспользованием;  - соответствующие теоритически необходимые расходы теплоты внешнего источника для получения основного технологического и дополнительного продукта идеальной установки с внешним теплоиспользованием.

- соответствующие теоритически необходимые расходы теплоты внешнего источника для получения основного технологического и дополнительного продукта идеальной установки с внешним теплоиспользованием.

Повышение эффективности использования топлива может быть достигнуто 3-мя путями. 1-й путь состоит в уменьшении тепловых отходов ВТУ. 2-й путь заключается в их регенерации. 3-й путь является дополнением ко 2-му и включает внешнее использование этих отходов в энергетических или технологических целях.

В первую очередь надо стремиться к снижению потерь тепла ТР с отходящими газами, так же потерь тепла через ограждения и с охлаждением элементов реактора.

Для многих типов ВТУ решающее влияние на показатели теплоиспользования оказывают потери тепла через кладку и с охлаждением отдельных элементов ограждения, который в дальнейшем условно назовем потерями тепла в окружающую среду, обозначив Qо.с.. Их влияние возрастает с увеличением отношения Qо.с./Qм (Qм- теплопоглощение материала).

Хотя наибольшими являются потери тепла с уходящими газами, однако даже полное их регенеративное использование может оказаться недостаточным средством реализации наиболее высокой экономии топлива и подъема КПД. Снижение Qо.с./Qм может дать результат по экономии топлива, соизмеренный и равновеликий результату от весьма глубокой регенерации Qо.с.. Наивысший результат по экономии топлива и подъему КПД может иметь только при одновременном глубоком снижении Qо.с./Qм и наиболее полной регенерации теплоты ук.газов Qо.г из ТР.

Потери Qо.г определяют их энтальпией, зависящей, в частности, от объема и температуры газов. Температура уходящих газов зависит от температурного режима ВТУ. Оптимизация этого режима может привести к некоторому их снижению, а следовательно, и потерь тепла. Уменьшение объема газов достигается совершенствованием процесса сжигания топлива, обеспечивающим полноту сжигания при минимальных  . Использование О2 существенно снижает объем уходящих газов и Qо.с., однако при этом надо учитывать дополнительные затраты энергии, связанные с производством О2

. Использование О2 существенно снижает объем уходящих газов и Qо.с., однако при этом надо учитывать дополнительные затраты энергии, связанные с производством О2

Использование уходящих газов по следующим направлениям: внутреннему, когда это тепло расходуется для целей, связанных с технологическим процессом, протекающим в ТР; внешнему – при использовании тепла уходящих газов для целей, не связанных с процессом в ТР; и комбинированному; вытекающему из первых двух. Внутреннее использование предпочтительнее, так как ведет к интенсификации ТП, уменьшению технологического расхода и повышению экономичности работы ВТУ.

При внешнем теплоиспользовании экономия топлива получается в замещаемой установке.

Количественный анализ разных способов энергосбережения удобно провести с использованием понятия о коэффициенте использования теплоты топлива в рабочем пространстве (КИТ). Он показывает, какая доля химической теплоты топлива используется в рабочем производстве установки на технологические нужды Qас

И уравнения теплового баланса

Тогда

Из  и (1) получим для удельного расхода топлива

и (1) получим для удельного расхода топлива

Из которого видно, что для заданной производительности зависит  в снижении пропорционально увеличению

в снижении пропорционально увеличению  , что обеспечивается повышением

, что обеспечивается повышением  , подогревом топлива и окислителя, снижением потерь тепла с уходящими газами.

, подогревом топлива и окислителя, снижением потерь тепла с уходящими газами.

Зональные тепловые балансы ТР. Тепловые балансы отдельных элементов тепловой схем ВТУ.

Наряду с уравнением теплового баланса ТР широко используются уравнения зональных тепловых балансов, т.е. тепловых балансов отдельных зон (камер) ТР. Уравнения тепловых балансов отдельных зон существования отличаются друг от друга по составу приходных и расходных статей; для каждой из зон уравнение зависит таким также от структурной схемы ТР, которая влияет и на характер задач, решаемых с использованием зональных тепловых балансов.

Для ТР со структурной схемой, представленной на рис., можно составить 4 зональных тепловых баланса.

Если видимый расход топлива В определен из теплового баланса реактора и задана температура  (

( ), то из уравнения теплового баланса зоны предварительной тепловой обработки (ПТО) при заданной температуре

), то из уравнения теплового баланса зоны предварительной тепловой обработки (ПТО) при заданной температуре  находят

находят  - температуру технологических материалов на выходе из зоны ПТО. Если окажется, что

- температуру технологических материалов на выходе из зоны ПТО. Если окажется, что  , то это свидетельствует о термодинамической неосуществимости ТП при заданных выше его входных и выходных параметров. Для обеспечения неравенства

, то это свидетельствует о термодинамической неосуществимости ТП при заданных выше его входных и выходных параметров. Для обеспечения неравенства  необходимо их целенаправленное изменение. Для конкретных теплотехнических условий в зоне ПТО на уровень

необходимо их целенаправленное изменение. Для конкретных теплотехнических условий в зоне ПТО на уровень  могут накладываться и другие ограничения.

могут накладываться и другие ограничения.

Уравнения тепловых балансов зон основной технологической оградки (ОТО), технологической дообработки (ТД), и технологически регламентируемого охлаждения (ТРО) позволяют найти видимый расход топлива в каждой из зон, если дополнительно заданы  и известны тепловые потоки через ограждение каждой из зон. Так как расход топлива на ТП равен сумме расходов по зонам, то либо тепловой баланс ТР, либо один из зональных тепловых балансов может быть использован для проверки правильности расчетов.

и известны тепловые потоки через ограждение каждой из зон. Так как расход топлива на ТП равен сумме расходов по зонам, то либо тепловой баланс ТР, либо один из зональных тепловых балансов может быть использован для проверки правильности расчетов.

Структура тепловых балансов ТР и его отапливаемых зон (ОТО, ТД, ТРО) отличается незначительно; в тепловых балансах зон ОТО и ТРО отсутствуют  , а в пригодной часом тепловых балансов двух зон дополнительно присутствует еще группа слагаемых

, а в пригодной часом тепловых балансов двух зон дополнительно присутствует еще группа слагаемых  (зона ТД). Структура теплового баланса неотапливаемой зоны ПТО более радикально отличается от структуры теплового баланса ТР: в приходной часы отсутствует

(зона ТД). Структура теплового баланса неотапливаемой зоны ПТО более радикально отличается от структуры теплового баланса ТР: в приходной часы отсутствует  , но дополнительно к

, но дополнительно к  появляются

появляются

В тепловом балансе ТР и в зональных тепловых балансах есть статьи одинакового наименования ( ); численные значения одних (

); численные значения одних ( ) одинаковы в тепловом балансе ТР и зональных балансах, других (

) одинаковы в тепловом балансе ТР и зональных балансах, других ( и др.) различны. Поэтому для обозначения последних целесообразно использовать дополнительные индексы, например

и др.) различны. Поэтому для обозначения последних целесообразно использовать дополнительные индексы, например  = химическая энерегия топлива сжиженного газа это и.т.д.

= химическая энерегия топлива сжиженного газа это и.т.д.

Уравнения зональных балансов (в ВТУ периодического действия) используются при определенном характере изменения расхода топлива во времени или характера изменения во времени температурных hs-примеров ТР при заданных расходах топлива, также зональные балансы используются при исследовании ВТУ непрерывного действия на стадии их разогрева до стационарного теплового состояния.

При нестационарном тепловом состоянии ТР расход топлива В, кг (перед и м3), определяется с учетом теплоты, аккумулированной ограждением по формуле

Где все  измерены в кДж/период

измерены в кДж/период

Где  - масса обмуровки рабочей камеры,

- масса обмуровки рабочей камеры,  - энтальпия материала обмуровки в начале и конце расчетного периода.

- энтальпия материала обмуровки в начале и конце расчетного периода.

необходимо учитывать и при расчете удельного расхода топлива, в том числе и для установок непрерывного действия, если они работают в течении суток одну и 2 смены. В этом случае:

необходимо учитывать и при расчете удельного расхода топлива, в том числе и для установок непрерывного действия, если они работают в течении суток одну и 2 смены. В этом случае:

Здесь Q измерены в кДж/кг. Значение Qа определяется _______

Где  – энтальпии обмуровки перед розжигом ВТУ и S мишень ее отключения, кДж/кг; Рсут – суточная производительность установки кг/сут.

– энтальпии обмуровки перед розжигом ВТУ и S мишень ее отключения, кДж/кг; Рсут – суточная производительность установки кг/сут.

Уравнение теплового баланса автономного подогреватели окислителя ВТУ:

Где  – количество теплоты окислителя, расходуемого на сжигание топлива в ТР, до и после автономного подогревателя.

– количество теплоты окислителя, расходуемого на сжигание топлива в ТР, до и после автономного подогревателя.

Остальные обозначения те же, что и в предыдущих формулах. Верхний индекс «а.п» показывает принадлежность клагенного топливному балансу автономного подогревателя.

Уравнение (5) обычно используют для нахождения удельного расхода топлива на подогрев окислителя:

Где  =29300+

=29300+  +

+  , кДж/кг условного топлива

, кДж/кг условного топлива

=

=  +

+  +

+  , кДж/кг условного топлива

, кДж/кг условного топлива

- коэффициент полезного использования теплоты топлива в автономном подогревателе.

- коэффициент полезного использования теплоты топлива в автономном подогревателе.

При этом необходимо учитывать что расход окислителя через «а.п» должен быть увеличен на количество его утечек в «а.п» и трубопровода, а температура – на величину потерь теплоты через стены трубопровода(соединительного с газелами)

Уравнение теплового баланса регенеративного подогревателя компонентов горения (РПГ) за счет теплоты уходящих из ТР газов имеет вид

Где  – тепловые потери через произведение РПГ,

– тепловые потери через произведение РПГ,  ,

,  – тепловые эффекты реакций термохимической переработки топлива в РПН, индексами I и II обозначены количество тепла соответствующих теплоносителей на входе РПГ и на выходе из него. При составлении уравнения необходимо принимать во внимание примеси атмосферного воздуха, утечки компонентов горения и т.д.

– тепловые эффекты реакций термохимической переработки топлива в РПН, индексами I и II обозначены количество тепла соответствующих теплоносителей на входе РПГ и на выходе из него. При составлении уравнения необходимо принимать во внимание примеси атмосферного воздуха, утечки компонентов горения и т.д.

Тепловые и энергетические ВТУ.

Уравнение теплового баланса ВТУ можно представить как сумму уравнений теплового баланса всех элементов тепловой схемы и соединительных трубопроводов (и газоходов):

Нижние индексы у слагаемых уравнения имеют тот же смысл что и выше приведенных уравнениях тепловых ________ТР и других элементов ВТУ. За исключением  и

и  .

.  - сумма двух слагаемых, теплоты уходящих газов после автономного подогревателя и после установки внешнего теплоиспользования.

- сумма двух слагаемых, теплоты уходящих газов после автономного подогревателя и после установки внешнего теплоиспользования.

Из сопоставлений (1) и (7) следует, что при фиксированном тепловосприятии в элементах регенеративного теплоиспользования расход топлива не зависит от теплоты утилизации тепловых отходов ТР в устройствах внешнего теплоиспользования, а приведенный расход топлива будет тем ниже, чем полнее утилизирующие тепловые отходы в установках внешнего теплоиспользования.

При наличии в тепловой схеме автономных подогревателей компонентов горения из уравнения теплового баланса ВТУ можно найти суммарный удельный расход топлива на ВТП, т.е. сумму удельного расхода топлива в ТР и удельного расхода топлива в автономных подогревателях:

Помимо топлива ВТУ потребляют и другие энергоносители электроэнергию, кислород, водяной пар и пр.

Электроэнергия расходуется на привод тягодутьевых устройств, различных транспортных средств и других механизмов. Удельный расход электроэнергии на эти цели:

где  - мощность на валу электродвигателя (привода) i-го механизма, кВт,

- мощность на валу электродвигателя (привода) i-го механизма, кВт,  - ном. мощность i-го механизма.

- ном. мощность i-го механизма.  рассчитывается как работа, затраченная в сек. на перемещение технических материалов, отходящих газов, компонентов горения и т.д. Например, для дымососа

рассчитывается как работа, затраченная в сек. на перемещение технических материалов, отходящих газов, компонентов горения и т.д. Например, для дымососа  , где

, где  - выход уходящих газов, м3/с,

- выход уходящих газов, м3/с,  – перепад полных давлений по тракту уходящих газов.

– перепад полных давлений по тракту уходящих газов.

О2 расходуется как окислитель топочного или технологического процесса; его удельный расход  определяется из состава материального расчета в м3 на единицу топлива иди кг технологического продукта.

определяется из состава материального расчета в м3 на единицу топлива иди кг технологического продукта.

Водяной пар (H2O) потребляется в ВТУ как окислитель технологического процесса, как раб. техн. паротурбинного привода i-го механизма, как распыливающий агент (например, в мазутных форсунках). В первом случае удельный расход H2O определяется из метода расчета ТП; во втором случае -  , где

, где  – удельный расход H2O на единицу мощности на весу паровой турбины; в третьем – по удельным расходам распылителя и распыливаемой среды(например мазута)

– удельный расход H2O на единицу мощности на весу паровой турбины; в третьем – по удельным расходам распылителя и распыливаемой среды(например мазута)

где  - удельный расход пара, кг/кг мазута, принимается по эксплуатационным данным; в удельный расход мазута на отопление ВТУ.

- удельный расход пара, кг/кг мазута, принимается по эксплуатационным данным; в удельный расход мазута на отопление ВТУ.

Суммарные удельные расходы топлива и приведенного топлива на ТП в ВТУ определяются по формулам.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 3177; Нарушение авторских прав?; Мы поможем в написании вашей работы!