КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Органічні теплоізоляційні матеріали

|

|

|

|

Органічні теплоізоляційні матеріали залежно від природи вихідної сировини можна умовно поділити на два види: матеріали на основі природної органічної сировини (деревина, відходи деревообробки, торф, однолітні рослини, вовна тварин і т.д.), матеріали на основі синтетичних смол, так звані теплоізоляційні пластмаси.

Теплоізоляційні матеріали з органічної сировини можуть бути твердими й гнучкими. До твердого відносять плити деревоволокнисті, деревестругані, фібролітові, арболитові, комишитові й торф'яні, до гнучких – будівельний і гофрований картон. Ці теплоізоляційні матеріали відрізняються низькою водо- і біостійкістю.

Деревоволокнисті теплоізоляційні плити одержують із відходів деревини, а також з різних сільськогосподарських відходів (солома, очерет, багаття, стебла кукурудзи й ін.). Процес виготовлення илит складається з наступних основних операцій: подрібнення й поділ деревної сировини, просочення волокнистої маси сполучної, формування, сушіння й обрізка плит.

Деревоволокнисті плити випускають довжиною 1200—2700, шириною 1200—1700 і товщиною 8—25 мм. За щільністю їх ділять на ізоляційні (150—250 кг/м3) і ізоляційно-оздоблювальні (250—350 кг/м3). Теплопровідність ізоляційних плит 0,047—0,07, а ізоляційно-оздоблювальних—0,07—0,08 Вт/(м´°С). Межа міцності плит при вигині становить 0,4-2 МПа. Деревоволокнисті плити мають високі звукоізоляційні властивості.

Ізоляційні й ізоляційно-оздоблювальні плити застосовують для тепло- і звукоізоляції стін, стель, підлог, перегородок і перекриттів будинків, акустичної ізоляції концертних залів і театрів (підвісні стелі й облицювання стін).

Фібролітові плити виконують методом пресування маси, що складається з деревної вовни й цементного тесту. Деревну вовну виготовляють із відходів деревини на деревошерстяних верстатах. Вона має вигляд тонких стрічечок довжиною 400-500 і шириною 4-7 мм. У цементному фіброліті (мал. 94) деревна вовна є арматурами. Процес виробництва фібролітових нлит нескладний і складається з наступних операцій: затворі портландцементу водою, змішування цементного тіста з деревною вовною, пресування маси у формах, пропарювання плит у камерах, розпалубка й сушіння плит.

Довжина фібролітових плит 2400 і 3000, ширина 600 і 3200 і товщина 30—150 мм. За щільністю фібролітові плити ділять на марки від 250 до 500 кг/м3 з межею міцності при згині відповідно від 0,15 до 1,8 МПа й теплопровідністю від 0,08 до 0,1 ВТ/(м´°С).

Цементно-фібролітові плити використовують для встановлення перегородок, для утеплення стін і горищних перекриттів.

Арболіт виготовляють із суміші цементу, органічних заповнювачів, хімічних добавок і води. Як органічні заповнювачі використовують дроблені відходи деревних порід, січку очерету, багато конопель або льону й т.п. Технологія виготовлення виробів з арболіта проста й включає операції по підготовці органічних заповнювачів, наприклад подрібнення відходів деревних порід, змішування заповнювача із цементним розчином, укладання отриманої суміші у форми і її ущільнення, твердіння відформованих виробів.

Рис. 94. Будова цементного фіброліта

Арболіт характеризується невисокою щільністю — менш 700 кг/м3, міцність при стиску коливається від 0,5 до 3,5 МПа, теплопровідність його 0,1—0,22 Вт/(м´°С). Він володіє рядом вагомих будівельних якостей: биостійкий, важкозаймистий, морозостійкий, добре пиляється й свердлится. Вироби з арболіту у вигляді плит і панелей застосовують для зведення навісних і самонесучих стін і перегородок, а також у перекриттях і покриттях переважно сільських будинків різного призначення.

Комишитові плити (мал. 95) роблять шляхом пресування на верстатах стебел очерету й прошивання їх у поперечному напрямку оцинкованим дротом. Довжина плити 2400—2800, ширина 500—1500 і товщина 30— 100 мм. За щільністю плити випускають трьох марок: 175, 200 і 250, теплопровідність їх 0,06—0,09 Вт/(м´°С), вологість за масою не більше 18 %.

Рис. 95. Комишитова плита

Комишитові плити – дешевий теплоізоляційний матеріал, що характеризується легкістю механічної обробки й гарним зчепленням зі штукатуркою. Однак істотними недоліками цього матеріалу є схильність псуванню гризунами, загниваючість при зволоженні, а також займистість.

З комишитових плит влаштовують каркасні стіни й внутрішні перегородки, вони служать також для утеплення перекриттів житлових малоповерхових будинків і сільськогосподарських будівель.

Будівельну повсть виготовляють із вовни тварин у вигляді прямокутних полотнищ довжиною 1000—2000, шириною 500—2000 і товщиною 12 мм. Щільність повсті 150 кг/м3, теплопровідність≈0,06 Вт(м´°С).

Її застосовують для утеплення стін і стель, віконних і дверних коробів і ін. Специфічний недолік повсті - те, що він яв'ляется середовищем для розмноження молі, тому її варто просочувати 3 %-вим розчином фтористого натрію.

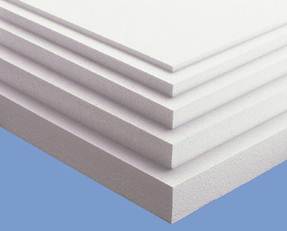

Рис. 96. Пінополістирольні блоки

Теплоізоляційні матеріали із пластмас. В останні роки створена досить велика група нових теплоізоляційних матеріалів із пластмас. Сировиною для їх виготовлення служать термопастичні (полистирольні, полівінілхлоридні, поліуретанові) і термореактивні (мочевино- формальдегідні) смоли, газо-утворювачі й речовини, що спінюють, наповнювачі, пластифікатори, барвники й ін. У будівництві найбільше поширення в якості тепло- і звукоізоляційних матеріалів одержали пластмаси пористо-ніздрюватої структури. Утворення в пластмасах порожнин, заповнених газами або повітрям, викликано хімічними, фізичними або механічними процесами або їхнім сполученням.

Залежно від структури теплоізоляційні пластмаси можуть бути розділені на дві групи: пінопласти й поропласти. Пінопластами називають ніздрюваті пластмаси з малою щільністю й наявністю несполучених між собою порожнин або осередків, заповнених газами або повітрям. Поропласти — пористі пластмаси, структура яких характеризується сполученими між собою порожнинами. Найбільший інтерес для сучасного індустріального будівництва представляють пінополістирол, пінополівінілхлорид, пінополіуретан. Пінополістирол— матеріал у вигляді білої твердої піни з рівномірної замкнутопористой структурою (мал. 96). Пінополістирол випускають марки ПСБС у вигляді плит розміром 1000х500х100 мм і щільністю 25—40 кг/м3. Цей матеріал має теплопровідність 0,05 Вт/(м´°С), максимальна температура його застосування 70 °С. Плити з пінополістиролу застосовують для утеплення стиків великопанельних будинків, ізоляції промислових холодильників, а також як звукоізолюючі прокладки.

Пінополівінілхлорид — матеріал у вигляді жовтуватої твердої піни з рівномірною замкнутопористою структурою. Виготовляють його зі складних композицій на основі полівінілхлоридної смоли. Пінопласт роблять у вигляді плит розміром 500´750, товщиною 35—70 мм. Фізико-механічні властивості пінополівіннлхлориду характеризуються наступними якостями: щільність 95—195 кг/м3, теплопровідність 0,06 Вт/(м´°С), водопоглинення за 24 год не більше 0,3 %. теплостійкість обмежена (70 °С). Плити з пінополівінілхлориду призначені для теплової ізоляції будівельних конструкцій, холодильного устаткування й трубопроводів.

Пінополіуретан — спучена легка пластмаса, технологічний процес одержання якої включає підготовку полімерної композиції, вспінювання, виготовлення блоків, розкрій на плити й витримування. Пінополіуретан може бути твердим і еластичним. Щільність твердого пінополіуретану 50—60 кг/м3; теплопровідність 0,03 — 0,04 Вт/(м´°С), теплостійкість до 70 °С. Завдяки наявності в структурі матеріалу, крім замкнутих пор, ще й деякої кількості сполучених пор пінополіуретан має високі звуковбирні властивості.

Твердий пінополіуретан у вигляді плит використовують як внутрішній шар стінових навісних панелей, звукоізоляції перекриттів, стін, у вигляді сегментів і шкарлуп – для теплоізоляції мереж гарячого й холодного водопостачання магістральних трубопроводів і т.д. Еластичний пінополіуретан у вигляді прокладок застосовують для герметизації горизонтальних і вертикальних стиків панелей.

Шпора, одержувана з мочевино-формальдегідної смоли, являє собою пористий матеріал білого кольору, по зовнішньому вигляді схожий на затверділу піну. Щільність шпори 40—60 кг/м3, теплопровідність 0,06 Вт/(м´°С). Вона має теплостійкість до 110 °С и високими звукоізоляційними властивостями. До недоліків шпори варто віднести високу гігроскопічність і низьку міцність (вона легко кришиться).

Шпора широко поширена для влаштування ізоляції конструкцій холодильників і як теплозвукоізоляційний матеріал для заповнення каркасних конструкцій, ізоляції трубопроводів і т.д.

Неорганічні теплоізоляційні матеріали

До неорганічних теплоізоляційних матеріалів відносять мінеральну вату, скловолокно, піноскло, спучені перліт і вермикуліт, азбестовмісткі теплоізоляційні вироби, ніздрюваті бетони й ін.

Мінеральна вата та вироби з неї. Мінеральна вата - волокнистий теплоізоляційний матеріал, одержуваний із силікатних розплавів. Сировиною для її виробництва служать гірські породи (вапняки, мергелі, доломіти, глинисті сланці, базальти, граніти, діорити й ін.), відходи металургійної промисловості (доменні й паливні шлаки) і промисловості будівельних матеріалів (бій глиняної й силікатної цегли).

Виробництво мінеральної вати складається із двох основних технологічних процесів: одержання силікатного розплаву й перетворення цього розплаву в найтонші волокна. Силікатний розплав утвориться у вагранках-шахтних плавильних печах, у яких завантажують мінеральну сировину й паливо (кокс). Розплав з температурою 1300—1400°С безупинно випускають із нижньої частини печі.

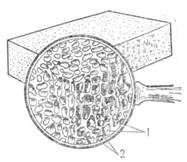

Існує два способи перетворення розплаву в мінеральне волокно: дутьевой і відцентровий. Дібність дутьевого способу полягає в тім, що на струмінь рідкого розплаву, що випливає з льотки вагранки, впливає струмінь водяної пари або стисненого газу. Відцентровий спосіб заснований на використанні відцентрової сили для перетворення струменя розплаву в найтонші мінеральніволокна товщиною 2—7 мкм і довжиною 2—40 мм. Отримані волокна осідають в камері волокно-осідання на стрічку транспортера, що рухається. Мінеральна вата - це пухкий матеріал, що складається з найтонших переплетених мінеральних волокон (мал. 97) і невеликої кількості склоподібних включень (кульок, циліндриків і ін.), так званих корольків. Чим менше у ваті корольків, тим вище її якість.

Рис. 97. Вид мінеральної вати під мікроскопом

Залежно від щільності мінеральна вата поділяється на марки 75, 100, 125 і 150. Вона вогнестійка, не гниє, малогігроскопічна й має низьку теплопровідність —0,04—0,05 Вт/(м´°С).

Мінеральна вата тендітна, і при її укладанні утворюється багато пилу, тому вату гранулюють, тобто перетворюють у пухкі грудочки - гранули. Їх використовують як теплоізоляційне засипання пустотілих стін і перекриттів. Сама мінеральна вата є як би напівфабрикатом, з якого виконують різноманітні теплоізоляційні мпнераловатні вироби: повсть, мати, напівтверді й тверді плити, шкарлупи, сегменти й ін.

Мінераловатні мати являють собою аркушевий або рулонний матеріал, що складається з мінеральної вати, покритої з однієї або двох сторін бітумінізований папером, що проли міцними нитками. Розміри матів: довжина 3000-5000, ширина 500 і 1000, товщина 50- 100 мм (мал. 98, а).

Мати випускають марки 100 (по величині щільності), теплопровідність їх 0,04 Вт/(м´°С).Мати застосовують для теплоізоляції конструкцій, що обгороджують, житлових і промислових будинків, технологічного устаткування й трубопроводів.

Плити з мінеральної вати на синтетичному в'яжучому (мал. 98, б) виготовляють довжиною 900—1800, шириною 500—1000 і товщиною 40—100 мм. По щільності плити поділяють на марки 50, 75, 125, 175, 200 і 300. Теплопровідність їх 0,044—0,058 Вт/(м´°С).

Плити використовують для теплової ізоляції будівельних конструкцій, промислового устаткування й трубопроводів.

Рис. 98. Прошивні мати (о) і напівтверді плити (6) з мінеральної вати

Рис. 99. Циліндри й напівциліндри з мінеральної вати

Плити з мінеральної вати на бітумному в'яжучому одержують змішуванням волокон мінеральної вати з бітумною емульсією або пастою з наступним формуванням і сушінням сформованих плит. Довжина минерало- ватяних плит 1000—1500 і 2000, ширина 500 і 1000, товщина 40—100 мм. За щільністю плити ділять на марки 200 і 250. Теплопровідність плит залежить від марки й перебуває в межах 0,06—0,076 Вт/(м´°С).

Мінераловатні плити на бітумному в'яжучому служать для утеплення бездахових покриттів і горищних перекриттів, теплоізоляції стін житлових і промислових будівель, а також для ізоляції поверхні промислового устаткування.

Для ізоляції трубопроводів (мал. 99) широко застосовують мінераловатні вироби — напівциліндри й циліндри, що володіють такими ж показниками фізико- механічних властивостей, що й мінераловатні плити.

Скло вата й вироби з неї. Скляна вата— матеріал, що складається з безладно розташованих скляних волокон, отриманих з розплавленої сировини. Сировиною для виробництва скловати служить сировинна шихта для варіння скла (кварцовий пісок, кальцинована сода й сульфат натрію) або скляний бій. Виробництво скляної вати й виробів з її складається з наступних технологічних процесів: варіння скломаси у ванних печах при 1300—1400 °С, виготовлення скловолокна й формувані виробів.

Скловолокно з розплавленої маси одержують способами витягування або дуттяь. Скловолокно витягають штабиковим (підігрівом скляних паличок до розплавлювання з наступним їхнім витягуванням у скловолокно, що намотують на обертові барабани) і фільтровим (витягуванням волокон з розплавленої скломаси через невеликі отвори-фільтри з наступним намотуванням волокон на обертові барабани) способами. При дуттєвому способі розплавлена скломаса розпорошується під дією струменя стисненого повітря або пари.

Залежно від призначення виробляють текстильне й теплоізоляційне (штапельне) скловолокно. Середній діаметр текстильного волокна 3-7 мкм, а теплоізоляційного 10-30 мкм.

Скляне волокно значно більшої довжини, ніж волокна мінеральної вати й відрізняється більшими хімічною стійкістю й міцністю. Щільність скляної вати 75—125 кг/м3, теплопровідність 0,04—0,052 Вт/(м´°С), гранична температура застосування скляної вати 450 °С. Зі скловолокна виконують мати, плити, смуги й інші вироби, у тому числі тканнини.

Мати й смуги виготовляють із безперервного скляного волокна, скріпленого прошиванням склониткою. Щільність цих виробів не більше 175 кг/м3, теплопровідність не більше 0,04—0,05 Вт/(м´°С). Мати випускають довжиною 1000-3000, шириною 200-700, товщиною 10- 50 мм. Довжина смуг 500-5000, ширина 30-250, товщина 10-50 мм. Для ізоляції трубопроводів діаметром 108 мм і апаратів використовують мати, а смуги - для трубопроводів діаметром до 108 мм.

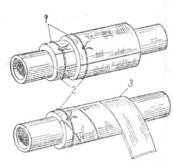

Ізоляцію матами трубопроводів (мал. 100) виконують в один або два шари (з перекриттям швів). Кожний шар закріплюється бандажними кільцями через 100-250 мм (залежно від ширини виробу).

Напівтверді плити зі скляного волокна на синтетичному в'яжучому обклеєні з однієї або двох сторін склотканиною, алюмінієвою фольгою або без обклеювання. Щільність плит не більше 75 кг/м3, теплопровідність не більше 0,047 Вт/(м´°С). Плити мають форму прямокутних пластин довжиною 1000, шириною 500-1500 і товщиною 30-80 мм.

Рис. 100. Теплова ізоляція трубопроводів виробами зі скловолокна

1 — мати; 2 — проволочні кільця; 3 — смуги

Рис. 101. Структура піноскла

1 — пори; 2 — щільна речовина

Вироби зі скло волокна застосовують не тільки в якості теплозвукоізоляционного матеріалу для будівельних конструкцій, промислового устаткування й трубопроводів при температурі не вище 200°С, але також для ізоляції промислових холодильників і ін.

Піноскло — теплоізоляційний матеріал ніздрюватої структури. Сировиною для виробництва виробів з піноскла (плит, блоків) служить суміш тонкоподрібненого скляного бою з газоутворювачем (меленим вапняком). Сировинну суміш засипають у форми й нагрівають у печах до 900°С, при цьому відбувається плавлення часток і розкладання газоутворювача. Гази, що виділяються, спучуть скломасу, що при охолодженні перетворюється в міцний матеріал ніздрюватої структури (мал. 101).

Піноскло володіє рядом важливих властивостей, що вигідно відрізняють його від багатьох інших теплоізоляційних матеріалів: пористість піноскла 80—95 %, розмір пор 0,1—3 мм, щільність 200—600 кг/м3, теплопровідність 0,09—0,14 Вт/(м´°С), межа міцності при стиску піноскла 2—6 МПа. Крім того, піноскло характеризується водостійкістю, морозостійкістю, неспаленністю, гарним звукопоглинанням, його легко обробляти різальним інструментом.

Піноскло у вигляді плит довжиною 500, шириною 400 і товщиною 70—140 мм використовують у будівництві для утеплення стін, перекриттів, покрівель і інших частин будинків, а у вигляді напівциліндрів, шкарлуп і сегментів — для ізоляції теплових агрегатів і тепломереж, де температура не перевищує 300 СС. Крім того, піноскло служить звуковбираним і одночасно оздоблювальним матеріалом для аудиторій, кінотеатрів і концертних залів.

Спучений перліт — високопористий матеріал у вигляді зерен переважно білого кольору, одержуваний спучуванням природного перліту при випалюванні його в обертових або шахтних печах при 900—1200 °С. У процесі випалу з гірської породи інтенсивно віддаляється структурно зв'язана вода, що приводить до одержання високопористого матеріалу. Об'єм перліту при випалі може збільшуватися в 5-12 разів і більше.

Насипна щільність спученого перліту при крупності зерен і шматків 5—20 мм 250—600 кг/м3, а перлітового піску— 100—500 кг/м3, теплопровідність 0,07— 0,08 Вт/(м´°С).

Спучений перліт у вигляді піску й щебенів застосовують як легкий заповнювач при виготовленні різноманітних теплоізоляційних виробів. Як в’яжучі матеріали використовують портландцемент, пластичні глини, розчинне скло, нафтовий бітум, синтетичні смоли й ін. Одержувані вироби (плити, напівциліндри, сегменти й ін.) мають щільність 250—500 кг/м3 і теплопровідність 0,05—0,2 Вт/(м´°С).

Вироби зі спученого перліту вживають у різних областях залежно від температуростойкости зв'язувальних речовин, які були використані для їхнього виробництва. Так, вироби на цементному в'яжучому або розчинному склі призначені для теплової ізоляції гарячих поверхонь заводських печей, казанів, трубопроводів і ін., вироби на основі органічних сполучних (бітуми, синтетичні смоли й ін.) - для утеплення будівельних конструкцій і холодильників.

Спучений вермикуліт – високопористий сипучий матеріал у вигляді лусочок золотавого кольору, отриманий шляхом спучування при випалі природного вермикуліту.

Технологія виробництва спученого вермикуліту складається з наступних основних операцій: подрібнення природного вермикуліту, розсіювання його на фракції, випал у шахтних або обертових печах, фракціонування спученого вермикуліту.

Процес вспучування вермикуліту при нагріванні до 1000—1100°С відбувається завдяки енергійному виділенню із зерен мінералу пар хімічно зв'язаної води. При цьому об'єм його збільшується в порівнянні з первісним в 20 і більше разів.

Спучений вермикуліт характеризується високою пористістю, малою теплопровідністю й підвищеною вогнестійкістю. Цей матеріал у вигляді зерен розміром 1 — 15 мм і щільністю 100—200 кг/м3 використовують як засипання ізолюючих поверхонь із температурою до 1100°С, а також для виготовлення формованних виробів.

Як в’яжучі речовини при виробництві теплоізоляційних виробів з спученого вермикуліту застосовують цемент, гіпс, пластичну глину, бітум, розчинне скло, синтетичні смоли й ін. Добавками служать волокнисті матеріали, наприклад азбест, скловолокно й ін.

Вироби зі спученого вермикуліту (плити, напівциліндри, сегменти та ін.) мають щільність 250— 500 кг/м3 і теплопровідність 0,05—0,11 Вт/(м´°С). Вони призначені для тих же цілей, що й вироби зі спученого перліту.

Азбестовмісні матеріали й вироби. До матеріалів і виробів з азбестового волокна без добавок або з добавкою в'яжучих речовин відносять асбестовий папір, шнур, тканину, плити й ін. Азбест може бути також частиною композицій, з яких виготовляють різноманітні теплоізоляційні матеріали (совеліт і ін). У розглянутих матеріалах і виробах використані коштовні властивості азбесту: температуростійкість, висока міцність, волокнистість і ін.

Азбестовий папір — вогнестійкий листовий або рулонний матеріал. Розміри аркушів 1000X950, товщина 0,5; 1 і 1,5 мм. Папір у рулонах випускають із шириною полотна 670, 950 і 1150, товщиною 0,3; 0,4; 0,5; 0,65 і 1 мм. Щільність азбестового паперу 650—1500 кг/м3, теплопровідність 0,1 Вт/(м´°С), гранична температура застосування 500 °С.

Азбестовий шнур виготовляють діаметром 0,75—55 мм із декількох кручених ниток з обплітанням або без нього. Шнури намотують у бобіни, клубки або бухти й упаковують у папір або поліетиленову плівку. Азбестові шнури застосовують для теплової ізоляції трубопроводов малих діаметрів (до 89 мм) і промислового устаткування при температурах теплоносія до 500 °С.

Рис. 102. Теплова ізоляція трубопроводів азбестовою тканиною

а — для зниження тепловтрат; б — для запобігання від опіків; 1 — парусина; 2 — дротове кільце; 3 — азбестова тканина; 4 — нитка; 5 — дріт

Азбестову тканину, отриману прядінням азбестових ниток на ткацьких верстатах, випускають у вигляді полотнищ довжиною до 25 м, шириною 1 —1,5 м, товщиною 1,4—3,5 мм, згорнутих у рулони. Щільність азбестової тканини біля 600 кг/м3, теплопровідність близько 0,1 Вт/(м´°С). Використовують таку тканину для обшивання гарячих трубопроводів малих діаметрів в один або кілька шарів (мал. 102). Поздовжні й поперечні шви покривного шару з азбестової тканини зшивають тонким дротом.

Поверхня трубопроводів, покритих азбестовою тканиною, обшивають парусиною або фарбують фарбами.

Теплоізоляційні азбестові матриці виготовляють у вигляді матраців, сшитих з азбестової тканини, з наповнювачем із сипучих або волокнистих теплоізоляційних матеріалів (мінеральної або скляної вати, волокнистого азбесту). Товщина матраців 30—50 мм, довжина 8—10 м, ширина на вимогу. Щільність азбестових матраців 300—400 кг/м3, теплопровідність 0,09—0,11 Вт/ (м´°С).

Матраци защіпають наскрізь і прошивають по периметрі азбестовою ниткою. Готові матраци згортають у рулони. Уживають матраци як знімна ізоляція фланцевих сполук арматури, механізмів і т.д.

Совелит — найпоширеніший у нашій країні азбестомагнезіальний теплоізоляційний матеріал, сировиною для виробництва якого служать доломіт (80%) і распушенний азбест (20%). Совелитовий порошок зачиняють водою й наносять на ізолируемую поверхня.

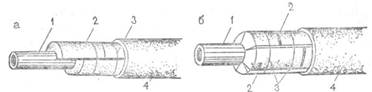

Рис. 103. Теплоізоляція трубопроводу совелитовими виробами

а — шкарлупами; б — сегментами; 1 — ізолююча поверхня; 2 — теплоізоляційні вироби; 3 — кріпильні кільця; 4 — оздоблювальний шар

На основі совелітового порошку виготовляють плити довжиною 500, шириною 170, 250, 500, товщиною 40—75 мм, сегменти й напівциліндри довжиною 500, внутрішнім діаметром 57—426, товщиною 40—80 мм. Щільність совелітових виробів у сухому стані не більше 400 кг/м3, теплопровідність не більше 0,083 Вт/(м´°С).

Совелитові вироби застосовують для теплової ізоляції енергетичного й технологічного устаткування, а також трубопроводів при температурі ізолюючої поверхонь до 500°С. Вироби встановлюють насухо або на мастиці зі зсувом поперечних швів і кріплять бандажними кільцями (два на довжину напівциліндра). Теплоізоляційний шар повинен бути захищений покривним шаром (мал. 103).

Алюмінієва фольга (альфоль) – новий теплоізоляційний матеріал, що представляє собою стрічку гофрованого паперу з наклеєної на гребені гофрів алюмінієвою фольгою. Даний вид теплоізоляційного матеріалу на відміну від будь-якого пористого матеріалу сполучить низьку теплопровідність повітря, укладеного між аркушами алюмінієвої фольги, з високою відбивною здатністю самої поверхні алюмінієвої фольги. Алюмінієву фольгу для цілей теплоізоляції випускають у рулонах шириною до 100, товщиною 0,005- 0,03 мм.

Практика використання алюмінієвої фольги в теплоізоляції показала, що оптимальна товщина повітряного прошарку між шарами фольги повинна бути 8— 10 мм, а кількість шарів повинна бути не менш трьох. Щільність такої шарової конструкції з алюмінієвої фольги 6—9 кг/м3, теплопровідність — 0,03— 0,08 Вт/(м´°С).

Алюмінієву фольгу вживають як відбивну ізоляція в теплоізоляційних шаруватих конструкціях будинків і споруд, а також для теплоізоляції поверхонь промислового устаткування й трубопроводів при температурі 300 °С.

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 4543; Нарушение авторских прав?; Мы поможем в написании вашей работы!