КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нормы отбраковки технологических трубопроводов

|

|

|

|

Испытания трубопровода

Оценка фактической нагруженности и определение срока безопасной эксплуатации

Оценка фактической нагруженности основных несущих элементов трубопровода осуществляется расчетным методом согласно действующей НТД (РД 38.13.004-86, СА 03-003-07).

По результатам комплексного обследования, расчетов и прогноза утонения металла вследствие коррозии определяется гарантированный остаточный ресурс трубопровода.

При положительных результатах обследования технического состояния трубопровод подлежит гидравлическому (пневматическому) испытанию на прочность и плотность.

Организация работ, технология и параметры испытания должны соответствовать требованиям РД 38.13.004-86 «Эксплуатация и ремонт технологических трубопроводов под давлением до 10 МПа».

Для трубопроводов групп А, Б(а), Б(б), а также вакуумные трубопроводы должны быть подвергнуты дополнительному пневматическому испытанию на герметичность.

Нормы отбраковки согласно РД 38.13.004-86 «Эксплуатация и ремонт технологических трубопроводов под давлением до 10 МПа»

Трубы, детали трубопроводов и сварные швы, эксплуатируемые при температуре до 430 °С (включительно), подлежат отбраковке, если в результате ревизии окажется, что под действием коррозии и эрозии толщина стенки их уменьшилась и достигла значения, определяемого по формулам:

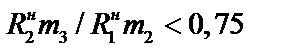

при

при  ;

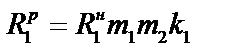

;

при

при  ,

,

где d отб - толщина стенки трубы или детали трубопровода, при которой они должны быть изъяты из эксплуатации, см;

n = 1,2 - коэффициент перегрузки рабочего давления в трубопроводе;

Рраб - давление в трубопроводе, МПа;

Dн - диаметр трубы или детали трубопровода, см;

- нормативное сопротивление, равное наименьшему значению предела текучести при растяжении, сжатии и изгибе материала труб, принимаемое по государственным стандартам или техническим условиям на соответствующие виды труб, МПа;

- нормативное сопротивление, равное наименьшему значению предела текучести при растяжении, сжатии и изгибе материала труб, принимаемое по государственным стандартам или техническим условиям на соответствующие виды труб, МПа;

|

|

|

- нормативное сопротивление, равное наименьшему значению временного сопротивления разрыва материала труб, принимаемое по государственным, отраслевым стандартам и техническим условиям на соответствующие виды труб, МПа.

- нормативное сопротивление, равное наименьшему значению временного сопротивления разрыва материала труб, принимаемое по государственным, отраслевым стандартам и техническим условиям на соответствующие виды труб, МПа.

Примечание. Для электросварных труб, сваренных односторонним швом, значения  и

и  следует умножить на 0,8.

следует умножить на 0,8.

- расчетное сопротивление материала труб и деталей технологических трубопроводов;

- расчетное сопротивление материала труб и деталей технологических трубопроводов;

a - коэффициент несущей способности, который принимают равным: для труб - 1,0; для конических переходов - 1,0; для выпуклых заглушек (эллиптической формы) - 1,0; для отводов гладких и сварных a = 1,3 при R / Dн = 1; a = 1,15 при R / Dн = 1,5; a = 1,0 при R / Dн = 2 и более; для тройниковых соединений - по рисунку 77;

m 1 = 0,8 - коэффициент условий работы материала при разрыве труб;

m 2 - коэффициент условий работы трубопровода, принимаемый в зависимости от транспортируемой среды (таблица 20)

Таблица 20 - Коэффициент условий работы трубопровода, принимаемый в зависимости от транспортируемой среды

| Среда | m 2 |

| Токсичные, горючие, взрывоопасные и сжиженные газы | 0,60 |

| Инертные газы (азот, воздух и т.п.) или, токсичные, взрывоопасные и горючие жидкости | 0,75 |

| Инертные жидкости | 0,90 |

m 3 - коэффициент условий работы материала труб при повышенных температурах, принимаемый в зависимости от материала труб и рабочей температуры, °С (таблица 21):

Таблица 21 - Коэффициент условий работы материала труб при повышенных температурах, принимаемый в зависимости от материала труб и рабочей температуры, °С

| Материал труб | m 3 | |||

| От -70 до -40 | От -39 до +100 | +250 | +430 | |

| Углеродистая сталь марок с порядковыми номерами 2, 3, 4 групп А и В (по ГОСТ 380-71) | - | 0,85 | 0,75* | |

| Углеродистая качественная конструкционная сталь марок 10, 15, 20 группы 1 по ГОСТ 1050-74 | 0,85 | 0,45 | ||

| Низколегированные стали марок 09Г2С, 10Г2С1, 17ГС, 14ХГС, 10Г2СД, 15Г2С и 10Г2 | 0,85 | 0,45 | ||

| Легированные стали марок 15Х5, 15Х5М, 15Х5М-У, 15Х5ВФ, 08Х13, 12MX, 12Х1МФ, 12Х18Н10Т, 12Х21Н5Т, 10Х17Н13М2Т, 08Х17Н15М3Т, 10Х14Г14Н4Т, 08Х22Н6Т, 08Х18Г8Н2Т, 08Х21Н6М2Т | 0,90 | 0,70 | ||

| * Значение коэффициента m 3 соответствует рабочей температуре трубопровода 300 °С, выше которой углеродистые стали по ГОСТ 380-71 применять не рекомендуется. |

|

|

|

Рисунок 77 - График определения коэффициента несущей способности основных труб тройниковых соединений:

1 - без усиливающих элементов и для ответвлений без усиливающих элементов и с усиленным штуцером; 2 - усиленных накладками и с усиленным штуцером и для ответвлений, усиленных накладками;  - наружный диаметр ответвлений, см; a - коэффициент несущей способности

- наружный диаметр ответвлений, см; a - коэффициент несущей способности

Примечание. Для промежуточных значений рабочей температуры коэффициент m 3 определяют интерполяцией двух ближайших значений.

k 1 - коэффициент однородности материала труб (таблица 22).

Таблица 22 - Коэффициент однородности материала труб

| Материал труб | k 1 |

| Для бесшовных труб из углеродистой и нержавеющей сталей и для сварных труб из ненормализованной низколегированной стали | 0,80 |

| Для сварных труб из углеродистой и нержавеющей сталей и для сварных труб из нормализованной низколегированной стали | 0,85 |

Трубы, детали технологических трубопроводов и сварные стыки, эксплуатируемые при температуре более +430 °С, подлежат отбраковке, если в результате ревизии окажется, что вследствие коррозии и эрозии толщина стенки их уменьшилась и достигла значения, определяемого по формуле:

,

,

где d отб - толщина стенки трубы или детали трубопровода, при достижении которой они должны быть изъяты из эксплуатации, см;

a - коэффициент несущей способности;

Рраб - рабочее давление в трубопроводе, МПа (кгс/см2);

Dн - наружный диаметр трубы или детали трубопровода, см;

[s] - номинальное допускаемое напряжение материала, которое выбирается в зависимости от рабочей температуры среды и марки стали, МПа.

Тройники и тройниковые соединения независимо от рабочей температуры допускается выбраковывать исходя из условия:

fш + fн + fсв ³ s 0 (d - dпр),

|

|

|

где fш - укрепляющее сечение штуцера, мм2;

fн - укрепляющее сечение накладки, мм2;

fсв - укрепляющее сечение сварных швов (наплавленного металла), мм2;

s 0 (d - dпр) - сечение, недостающее для прочности соединения, мм2.

Величины, входящие в формулу, следует рассчитывать согласно РД 10-249-98 «Нормы расчета на прочность стационарных котлов и трубопроводов пара и горячей воды.

Трубы, детали технологических трубопроводов и сварные стыки подлежат отбраковке:

- если толщина стенки трубопровода, вычисленная по формулам приведенным выше, выйдет за пределы отбраковочного размера во время работы до ближайшей очередной ревизии;

- если при ударе молотком массой 1,0-1,5 кг на трубе остаются вмятины;

- если на трубе имеются пропуски через контрольное отверстие;

- если механические свойства материала труб изменились и требуется отбраковка их в соответствии с нормативными документами

- если при просвечивании сварных швов обнаружены дефекты, не подлежащие исправлению;

- если трубопровод не выдержал гидравлического или пневматического испытания.

Во всех случаях отбраковочный размер должен быть не менее указанного в таблице 23.

Таблица 23 – Отбраковочные размеры элементов трубопровода

| Наружный диаметр, мм | £ 25 | £ 57 | £ 108 (114) | £ 219 | £ 325 | £ 377 | ³ 426 |

| Наименьшая допустимая толщина стенки трубопровода, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,5 | 4,0 |

Изношенные корпуса литых задвижек, вентилей, клапанов и литых деталей трубопроводов отбраковывают в следующих случаях:

- уплотнительные элементы арматуры износились настолько, что не обеспечивают ведения технологического процесса и отремонтировать или заменить их невозможно;

- толщина стенки корпуса достигла значения, определяемого по формуле:

d отб = 3,8× Dy × Рраб / 2 [s],

где d отб - толщина стенки, при которой корпус задвижки, клапана, вентиля, фитинга должен быть изъят из эксплуатации, см;

Dy - условный проход, см;

Рраб - рабочее, давление в корпусе, МПа;

[s] - допускаемое номинальное напряжение материала корпуса арматуры, которое выбирают в зависимости от рабочей температуры, МПа;

|

|

|

Толщина стенки корпуса арматуры достигла значений, равных или меньших указанных в таблице 24.

Таблица 24 – Отбраковочная толщина стенки корпуса арматуры

| Условный проход, мм | |||||

| Предельная отбраковочная толщина стенки, мм | 4,0 | 5,0 | 5,5 | 6,0 | 6,5 |

Фланцы отбраковывают:

- при неудовлетворительном состоянии привалочных поверхностей;

- при наличии трещин, раковин и других дефектов;

- при уменьшении толщины стенки воротника фланца до отбраковочных размеров трубы.

Крепежные детали отбраковывают:

- при появлении трещин, срыва или коррозионного износа резьбы;

- в случае изгиба, болтов и шпилек;

- при остаточных деформациях, приводящих к изменению профиля резьбы;

- в случае износа боковых граней головок болтов и гаек.

Резьбовые соединения трубопроводов отбраковывают при срыве или коррозионном износе резьбы, а также при прохождении непроходного калибра типа P-P по ГОСТ 6485-69, ГОСТ 2533-79, ГОСТ 18465-73, ГОСТ 18466-73.

Сильфонные компенсаторы отбраковывают в следующих случаях:

- толщина стенки сильфона достигла расчетной толщины, указанной в паспорте компенсатора;

- толщина стенки сильфона достигла 0,5 мм в случаях, когда расчетная толщина сильфона имеет более низкие значения;

- при наработке компенсаторами типа КО-2 и КС-2 500 циклов и остальными типами компенсаторов - 1000 циклов, если они эксплуатируется на пожаровзрывоопасных и токсичных средах, а допустимое число циклов для этих компенсаторов, определенное по методике ОСТ 26-02-2079-83 «Компенсаторы сильфонные. Общие технические требования», превышает указанные;

- при наработке компенсаторами допустимого числа циклов, определенного по методике, изложенной в ОСТ 26-02-2079-83.

Линзовые компенсаторы отбраковывают:

- если толщина линзы в любом ее сечении достигла значения, определяемого по формуле:

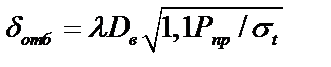

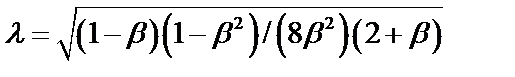

,

,

где d отб - отбраковочная толщина линзы, см;

- коэффициент;

- коэффициент;

b = Dв / d - коэффициент, учитывающий форму линзы;

Dв - внутренний диаметр трубопровода;

d - внутренний диаметр линзы;

Рпр - пробное давление, определяемое по ГОСТ 356-80 «Арматура и детали трубопроводов. Давление условные», в зависимости от условного давления, на которое рассчитан компенсатор, МПа;

s t - минимальное значение предела текучести материала линзы, принимаемое по государственным стандартам на материал, МПа, либо по паспортным данным компенсатора;

- при наработке компенсатором заданного в паспорте гарантированного числа циклов.

Нормы отбраковки технологических трубопроводов согласно СА 03-003-07 «Расчеты на прочность и вибрацию технологических трубопроводов»

Оценка фактической нагруженности основных несущих элементов трубопровода осуществляется расчетным методом. Отбраковочные значения толщины стенки вычисляются согласно СА 03-003-07 «Расчеты на прочность и вибрацию технологических трубопроводов».

Во всех случаях отбраковочный размер должен быть не менее указанного в таблице 25

Таблица 25 – Отбраковочные размеры элементов трубопровода

| Наружный диаметр, мм | £ 25 | £ 57 | £ 108 (114) | £ 219 | £ 325 | £ 377 | ³ 426 |

| Наименьшая допустимая толщина стенки трубопровода, мм | 1,0 | 1,5 | 2,0 | 2,5 | 3,5 | 4,0 |

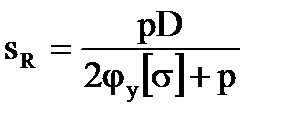

Расчетная толщина стенки трубы, нагруженной внутренним избыточным давлением определяется по формуле:

где p- внутреннее избыточное давление, МПа;

D – наружный диаметр трубопровода,мм;

jy – коэффициент прочности сварного соединения;

[s] – допускаемое напряжение для материала трубопровода при расчетной температуре, МПа.

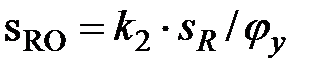

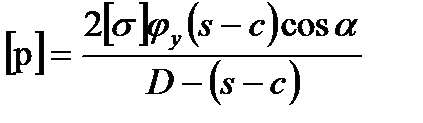

Допустимое внутреннее избыточное давление определяется по формуле:

где D – наружный диаметр трубопровода, мм;

jy – коэффициент прочности сварного соединения;

[s] – допускаемое напряжение для материала трубопровода при расчетной температуре, МПа;

s – минимальная замеренная толщина стенки трубы, мм;

с – прибавка на коррозию, мм.

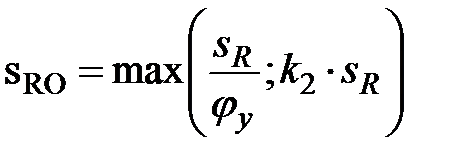

Расчетная толщина стенки гнутых и крутоизогнутых отводов (рисунок 78,а) определяется по формуле:

где k1 – коэффициент, который берется по таблице 26.

Таблица 26

| R/(D-sR) | ³ 2.0 | £ 1.0 |

| k1 | 1.00 | 1.30 |

Примечания: для промежуточных значений R/(D-sR), k1 определяется интерполяцией.

Расчетная толщина секторных отводов (рисунок 78, б вычисляется по формуле:

Для нормализованных отводов, состоящих из полусекторов и секторов с углом скоса a £ 22,50, величина k2 рассчитывается по формуле:

Расчеты штампосварных отводов зависят от расположения сварных швов:

- при расположении сварных швов в плоскости кривизны отвода (рисунок 78, в) расчетная толщина стенки определяется по формуле:

- при расположении сварных швов по нейтральной линии (рисунок 78, г) толщина стенки определяется как наибольшее из двух значений по формуле:

Примечание: В формулах для штампосварных отводов sR определяется по формуле для гнутых отводов при jy =1,0, а величина k2 – по формуле для нормализованных отводов, состоящих из полусекторов и секторов с углом скоса a £ 22,50

а) гнутый отвод; б) секторный отвод; в, г) штампосварной отвод

Рисунок 78 – Виды отводов

Допустимое внутреннее давление в отводах определяется по формуле:

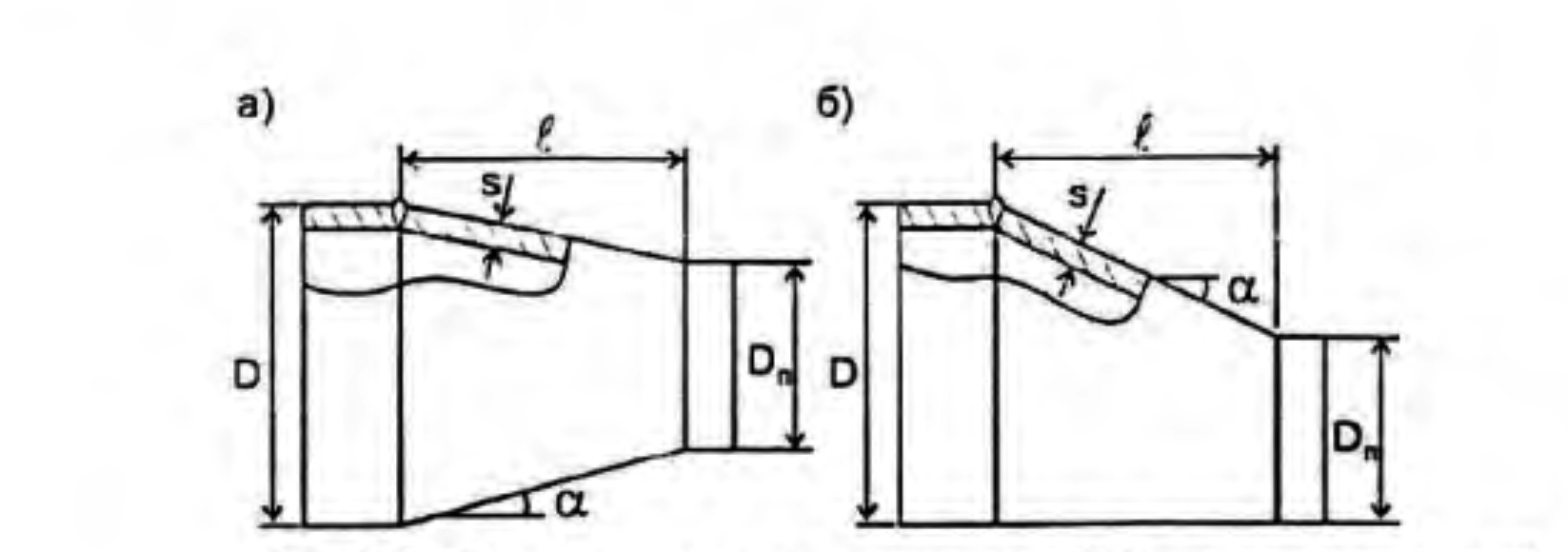

Расчетная толщина стенки концентрического или эксцентрического перехода, нагруженного внутренним избыточным давлением определяется по формуле:

Концентрический и эксцентрический переходы приведен на рисунке 79.

Рисунок 79 – Переходы: а) концентрический; б) эксцентрический

Формула для расчета толщины стенки концентрического перехода применима при соблюдении следующих условий:

- при a £ 150

- при 150 < a £ 450

-

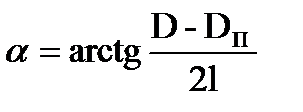

Угол наклона образующей для концентрического перехода a рассчитывается по формуле:

где D – больший диаметр конического перехода, мм;

Dп – меньший диаметр конического перехода, мм;

l – длина конической части без отбортовки, мм.

Угол наклона образующей для эксцентрического перехода a рассчитывается по формуле:

Допустимое внутреннее давление в концентрическом переходе определяется по формуле:

Расчетную толщину стенки эксцентрических переходов допускается определять по формулам для концентрических переходов.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 6174; Нарушение авторских прав?; Мы поможем в написании вашей работы!