КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор прогнозирующих параметров

|

|

|

|

Оптимальное число контрольного параметра - это когда обеспечивается min цена отказа, т.е. за время эксплуатации объекта достигается max среднее падение цены отказа

(1.1)

(1.1)

где  - j-й набор параметров; k – число параметров в объекте диагностирования;

- j-й набор параметров; k – число параметров в объекте диагностирования;  – срок эксплуатации системы диагностирования;

– срок эксплуатации системы диагностирования;  – вероятность отказа i-го элемента при отказе устройства;

– вероятность отказа i-го элемента при отказе устройства;  - экономия от

- экономия от  при устранении i-й неисправности.

при устранении i-й неисправности.

Предположим, что время безотказной работы любого из элементов объекта диагноза подчинена экспоненциальному закону распределения и

(1.2)

(1.2)

где  - вероятность безотказной работы i-ого элемента в момент времени

- вероятность безотказной работы i-ого элемента в момент времени  ;

;  - интенсивность отказов i-го элемента в момент времени

- интенсивность отказов i-го элемента в момент времени  ,

,  - количество элементов.

- количество элементов.

То задача максимизации функционала  эквивалентна его минимизации

эквивалентна его минимизации

(1.3)

(1.3)

где  - функция времени восстановления.

- функция времени восстановления.

Таким образом, большему значению числа контролируемых параметров должно соответствовать меньшее значение функционала (1.3). Выбор требуемого количества контролируемых элементов описывается в [1,3].

Лекция №5 «Восстановление работоспособности отказавшей системы при известной причине отказа»

Эти причины можно классифицировать по многим признакам. Ограничимся тем, что будем различать причины внешние и внутренние, непосредственные и опосредствованные.

Если система отказала в связи с выходом параметров среды, в которой она функционирует из заданных пределов, то можно говорить о внешней причине отказа. Если отказ системы вызван отказом элемента, то это внутренняя причина.

Очевидно, что такое деление причин на внутренние и внешние условно и зависит от того, как определена система. Ее переопределение может привести к тому, что внешние причины станут внутренними и наоборот. Причиной отказа системы может быть отказ одного или нескольких из ее элементов или нарушение заданных связей между элементами. Отказ каждого элемента может быть вызван естественным старением, воздействием среды, неправильной эксплуатацией системы и т. д.

|

|

|

В дальнейшем рассматриваются только внутренние причины отказов. Если необходимо включить в рассмотрение и внешние причины, то следует произвести переопределение системы.

Между случаями отказа системы из-за отказа элемента или нарушения связей между элементами, с точки зрения технической диагностики, пет существенной разницы, так как связи в системе можно тоже рассматривать в качестве элементов. Возможны различные принципы разбиения системы на элементы. Для технической диагностики элемент выступает, прежде всего, как носитель двух состояний: работоспособности и отказа. Поэтому разбиение системы на элементы фактически совпадает с выделением множества возможных отказов.

Каждое возможное состояние технической системы, содержащей N элементов, можно представить N-мерным вектором, i-я компонента которого равна 1, если i-й элемент системы работоспособен, или равна 0, если он отказал.

|

Рисунок 4 Пример объекта диагностики

Такое представление ложится в основу описания объекта диагностики, так как оно определяет схему предмета, т. е. выделяет те стороны исследования реальных технических систем, которые подлежат изучению и удобно при построении моделей объектов, о которых говорится ниже.

Состояние элементов системы определяется путем выполнения некоторой последовательности проверок, входящих в программу диагностики. Проверка представляет совокупность операций, производимых над объектом диагностики с целью получения некоторого результата, по которому можно судить о состоянии, по крайней мере, одного элемента системы. В число основных операций, выполняемых при осуществлении проверки, входит контроль признаков, характеризующих состояние системы в целом или ее элементов.

|

|

|

Совокупность проверок, достаточная для выявления всех заранее заданных различимых состояний системы, именуется диагностическим тестом.

На рисунке 4 приведен пример устройства, которое может служить объектом диагностики. Оно состоит из четырех элементов и реагирует определенным образом на совокупность первичных воздействий S1 и S2. Элементы обозначены строчными буквами, а их реакции соответствующими прописными буквами. Система работоспособна, если при входных воздействиях S и S2 она имеет на выходе сигналы В и D, в противном случае она находится в состоянии отказа. Аналогично каждый элемент считается работоспособным, если он реагирует указанным образом на заданные нормальные воздействия. Отказ системы в целом может быть обусловлен отказом одного или нескольких элементов. Можно выделить несколько видов проверок.

Поэлементная проверка - Она состоит в проверке каждого элемента в отдельности. Например, при подаче па элемент b воздействий Л и С и определении его реакции В устанавливается состояние этого элемента.

Проверка по модулям - Это - проверка отдельных блоков системы, каждый из которых в свою очередь состоит из ряда элементов. Можно, например, предположить, что на приведенной схеме строчными буквами обозначены не элементы, а блоки, тогда поэлементная проверка превращается в проверку по модулям. Выявление отказавшего блока в этом случае не означает завершение процедуры поиска.

Проверка по группам элементов - В этом случае устанавливается работоспособность некоторой группы элементов, которые не образуют функциональной единицы в составе системы, т. е. не образуют блока. Например, подавая воздействия S1, и S2 и фиксируя реакцию В, можно проверить работоспособность элементов a, b и с.

Проверку устройства, состоящего из N элементов, можно обозначить с помощью N цифр (разрядов) по одной для каждого элемента. Проверка устанавливает работоспособность или отказ группы из k элементов. Остальные N—k элементов остаются непроверенными. Различные проверки устройства могут иметь различную величину k и различный состав охваченных проверкой элементов. Нуль на j-м месте в обозначении проверки указывает, что i-Pi элемент устройства охватывается проверкой и является работоспособным, если результат проверки положительный. При отрицательном результате делается вывод, что отказал, по меньшей мере, один из элементов, имеющих нуль в обозначении проверки. При абстрактном рассмотрении можно считать, что существует столько разных проверок устройства из N элементов, сколько может быть различных N-значных чисел, записанных в двоичной форме. Проверка, обозначенная одними единицами, не дает полезного результата, ее можно выбросить. Тогда общее число результативных проверок будет равно 2^—1. При исследовании реальных объектов не все проверки могут оказаться технически осуществимыми, поэтому абстрактная постановка вопроса должна быть дополнена конкретным исследованием системы.

|

|

|

В состав операций, осуществляемых при проведении проверок, может входить специальная подача воздействия на входы системы (ее блоков или элементов). Иногда эти воздействия называют стимулирующими или просто стимулами. Можно различать два вида стимулирующих воздействий в зависимости от проведения диагностики в процессе нормальной эксплуатации технической системы или в ее отключенном состоянии. В первом случае это естественные сигналы, поступающие на входы исследуемой системы от внешней среды или другой системы. В такой ситуации возникает задача о правильном использовании имеющихся входных сигналов. Трудность заключается в том, что возможность управления составом и величиной этих сигналов либо ограничена, либо не существует вообще. Во втором случае (система отключена) в диагностической системе должны быть предусмотрены специальные генераторы стимулов.

Определение реакций объекта диагностики производится путем сравнения текущих значений выходных параметров с их заданными значениями. Для этой цели используются устройства измерения или контроля. Измерение производится тогда, когда сравнение необходимо выполнять на уровне цифровых кодов. Контроль может иметь место и при проведении сравнений на уровне двух аналоговых величин. Одна из них является текущим значением исследуемого параметра, а другая представляет заданные значения этого параметра (уставки).

|

|

|

Под параметрами будем понимать простые физические величины; давление, температура, напряжение и т. п.; функции от этих величин, если показатели работоспособности системы или ее элементов имеют интегральный характер; статистические характеристики измеряемых величин или их функций. Для получения последних характеристик и расчета величины параметра, являющегося функцией некоторой совокупности физических величин и непосредственно не измеряемого или неконтролируемого, в состав диагностических систем включают вычислительную часть.

Лекция №6 «Основные аспекты и задачи технической диагностики»

В связи с тем, что измерительные и контрольные приборы не свободны от погрешностей, результаты операций сравнения могут оказаться ошибочными. Различают обычно ошибки двух родов. Ошибки первого рода имеют место, если результат проверки свидетельствует о работоспособном состоянии при фактическом отказе объекта исследования. При обратной ситуации возникают ошибки второго рода. Источниками этих ошибок являются погрешности формирования стимулирующих воздействий, помехи в каналах связи, сбои в устройствах обработки и т. д. В зависимости от рода и величины ошибок, вызываемые ими последствия могут оказаться различными. Поэтому при решении ряда задач технической диагностики в рассмотрение вводятся оценки достоверности результатов проверки и их «стоимости».

В дальнейшем изложении будет встречаться один специфический вид проверок, о котором будет говориться, что он производится «методом замены» или «методом ремонта». Сущность его заключается в том, что предполагаемый отказавшим элемент системы заменяется заведомо работоспособным (или ремонтируется) и только после выполнения этих операций подаются стимулирующие воздействия и анализируются реакции.

Различают два основных вида поиска отказавших элементов: комбинационный и последовательный.

При использовании первого метода состояние системы определяется путем выполнения заданного числа проверок, порядок осуществления которых безразличен. Выявление отказавших элементов производится после проведения всех заданных проверок. С этой целью производится сопоставление (анализ) результатов проведенных проверок. Для этого метода характерны такие ситуации, когда не все результаты выполненных проверок необходимы для определения состояния системы.

При использовании второго метода диагностики проверки, осуществление которых достаточно для определения всех заранее заданных различимых состояний системы, выполняются в некотором порядке. Результат каждой проверки анализируется непосредственно после его получения, и если состояние системы еще не определено, то выполняется следующая по порядку проверка. Порядок выполнения проверок может быть строго фиксированным или же зависеть от результатов предыдущих проверок. Поэтому программы, реализующие второй метод диагностики, можно подразделить на условные, в которых каждая последующая проверка назначается в зависимости от исхода предыдущей, и безусловные, в которых проверки выполняются в некотором заранее фиксированном порядке.

Используя приведенные общие соображения, можно выделить в технической диагностике следующие два основных аспекта: 1) изучение конкретных объектов диагностики, 2) построение и изучение соответствующих математических моделей.

Эти аспекты отличаются друг от друга как по непосредственному предмету исследования, так и по используемым методам.

Первый аспект технической диагностики связан с разработкой методов решения и решением следующих основных задач:

изучение нормального функционирования системы;

выделение элементов системы и связей между ними;

выделение возможных состояний системы, т. е. возможных комбинаций отказов элементов;

анализ технических возможностей контроля признаков, характеризующих состояние системы;

сбор и обработка статистических материалов, позволяющих определить распределение вероятностей возможных состояний системы, а также закономерности проявления отказов отдельных ее элементов.

сбор экспериментальных данных о затратах, связанных с осуществлением проверок.

Все эти задачи предполагают для своего решения эмпирическое исследование конкретных технических систем и процедур диагностики.

Второй аспект технической диагностики связан с построением математических моделей объектов и процессов диагностики и, следовательно, с анализом следующих основных задач: разработка методов построения диагностических тестов при поиске отказавших элементов;

построение оптимальных программ диагностики, т.е. последовательностей проверок, позволяющих определить состояние технической системы методом последовательного поиска.

Эти задачи носят в основном математический характер. Их решение, полученное для конкретной технической системы, дает возможность определить ее состояние с минимальными затратами, т.е. наилучшим образом по отношению к заданному критерию. При автоматизации процесса диагностики программа должна служить основой для разработки алгоритма функционирования диагностической системы.

Оба аспекта технической диагностики тесно связаны, причем связь эта носит двусторонний характер. С одной стороны, эмпирический материал, полученный при анализе конкретных систем, необходим для построения математических моделей и для оценки соответствия этих моделей тому или иному классу систем. С другой стороны, решение теоретических задач, сформулированных в применении к модели, не только важно само по себе, но и дает толчок эмпирическому исследованию систем в определенном направлении, указывает программу такого исследования.

Задачу технической диагностики нельзя свести к изучению уже существующих и функционирующих в настоящее время технических устройств. Задача заключается в построении и изучении моделей множества всех возможных с заданной точки зрения систем, независимо от их практического существования в настоящее время. С одной стороны, это необходимо для отработки математических приемов решения тех или иных задач на простых моделях, имеющих иногда ограниченное практическое значение в силу значительной степени идеализации. С другой, - только такой подход ведет к разработке общих методов и к накоплению номинала средств, в какой-то степени опережающих практические запросы.

В настоящее время известно сравнительно небольшое количество моделей объектов диагностики. Они явно недостаточны для диагностики всего многообразия технических систем и устройств. Не существует обобщенных математических моделей, описывающих широкие классы объектов диагностики, таких, например, как конечные автоматы, электрические цепи и т. д.

Все это делает явно преждевременной попытку дать какую-либо классификацию моделей технической диагностики. Однако уже сейчас ясно, что все эти модели можно разбить на несколько групп в зависимости от степени их абстрактности, т. е. в зависимости от того, какие стороны реальных систем получили (или не получили) свое отражение в модели.

В наиболее простых математических моделях не учитывается структура системы, т.е. предполагается, что система состоит из некоторого числа несвязанных между собой элементов. Множество возможных проверок для таких моделей включает общую проверку работоспособности системы в целом и проверки, устанавливающие состояние каждого из элементов в отдельности. В некоторых моделях множество всех несвязанных элементов системы разбивается на ряд непересекающихся подмножеств- блоков и допускаются проверки работоспособности каждого блока.

Другой класс моделей — это модели, учитывающие структуру системы. Их можно разбить в свою очередь на две группы в зависимости от того, как именно учитывается эта структура: в одном случае она учитывается не явно, в другом-явным образом.

Лекция №7 «Модели и автоматизация технической диагностики»

Говоря об элементах диагностируемой системы, не всегда можно отождествлять их с «физическими» элементами системы, т. е. с совокупностью частей или деталей, из которых данная система состоит. Во-первых, каждый из «физических» элементов может в некоторых случаях находиться не в одном, а в нескольких неработоспособных состояниях, и если разделение этих состояний входит в задачу диагностики, то каждый такой элемент приходится рассматривать как некоторый блок из нескольких элементов. Во-вторых, как уже отмечалось, неработоспособность системы может быть вызвана не только отказом одного или нескольких «физических» элементов, по и нарушением связей между ними. Следовательно, схему объекта диагностики нельзя смешивать с обычной функциональной схемой технической системы.

Существуют и другие признаки, которые позволяют сделать классификацию моделей более детальной. Например, при построении моделей могут учитываться или не учитываться такие показатели, как сведения о затратах (время, стоимость) на выполнение отдельных проверок, достоверность результатов этих проверок, распределение вероятностей возможных состояний системы и т. д.

Построение различных типов моделей технической диагностики и их классификация предполагают в качестве своей предпосылки классификацию объектов, т. е. реальных технических систем. Опыт показывает, что при построении той или иной теории слишком общий и абстрактный подход в большинствеслучаев не оправдывает себя. Как правило, необходимо сужение класса изучаемых явлений, т. е. выделение групп явлений, близких по своему характеру. Именно такую цель и должна преследовать указанная классификация. Очевидно, что диагностика таких далеко отстоящих друг от друга систем, как электронные вычислительные машины и двигатели внутреннего сгорания, не может не иметь в каждом случае своих специфических особенностей. Предусмотреть основные из этих особенностей — это задача эмпирического, экспериментального исследования систем, т. е. одна из задач, отнесенных выше к первому аспекту технической диагностики. Здесь, следовательно, еще раз обнаруживается тесная связь первого и второго аспектов: эмпирическое исследование определяет характер моделей. Однако после того, как накоплен определенный эмпирический материал и опыт составления моделей, вступает в действие второй уже отмеченный фактор. Появляется возможность введения или снятия тех или иных ограничений при построении моделей, связанных с количеством элементов и характером их связей, с распределением вероятностей возможных состояний и т. д. Второй аспект приобретает относительную независимость от эмпирического исследования, что характерно вообще для любой математизированной теории.

Перейдем к рассмотрению еще одного аспекта технической диагностики. Необходимость его введения связана с автоматизацией поиска отказавших элементов, с построением особых диагностических систем. Если первый аспект связан с эмпирическим изучением объектов диагностики, а второй с построением и исследованием их математических моделей, то третий аспект это исследование диагностических систем и их связей с объектом диагностики. Этот аспект предполагает выполнение описаний существующих диагностических систем, выявление принципов их построения и разработку методов решения, оценку диагностических систем по быстродействию, надежности, избыточности информации, достоверности диагноза и т. д.

Весьма большое значение имеет разработка методики оценки целесообразности и экономической эффективности автоматизации процесса диагностики. Это объясняется тем, что во многих случаях автоматически действующие диагностические системы по своей сложности приближаются к сложности современных электронных цифровых вычислительных машин. Такие системы зачастую оказываются недостаточно надежными и экономически мало эффективными. Разработка методики их оценки позволит в каждом конкретном случае определить разумную степень автоматизации процесса диагностики и выбрать соответствующий принцип действия диагностической системы.

Очень часто современные технические системы проектируются без учета требований диагностики. Это проявляется, главным образом, в отсутствии необходимого числа контрольных точек, которые требуются для контроля признаков, или в недостаточно удобном их расположении. Однако уже сегодня учет требований диагностики приводит порой к существенным изменениям схемного решения проектируемых технических систем. Во всяком случае очевидно, что автоматизация процесса диагностики требует в свою очередь специальной организации технических систем, допускающей быстрое и удобное присоединение диагностических систем. Поэтому важное значение имеет разработка научно обоснованных рекомендаций, учет которых уже па этапе проектирования технических систем позволит выбирать принцип действия системы, отвечающей требованиям технической диагностики.

Таким образом, автоматизация процесса диагностики приводит к появлению нового объекта исследования. Этот объект — система диагностики: диагностическая система-объект диагностики. Надо подчеркнуть, однако, что подход технической диагностики к изучению этого нового объекта в корне отличен от того, который был описан выше. Здесь выделяется совсем другой предмет исследования. Если объект диагностики представляет интерес только со стороны закономерностей появления и обнаружения отказов, то диагностическая система изучается с точки зрения принципов ее организации и функционирования и с точки зрения критериев оценки ее эффективности.

Взаимная связь выделенных аспектов технической диагностики может быть представлена схемой рисунке 5

|

Рисунок 5 Взаимосвязь аспектов технической диагностики.

Здесь О — объект диагностики; М — модель объекта; П — результаты исследования модели, например, оптимальная программа поиска и т. п.; ДС — диагностическая система; ОС — описание и оценка диагностической системы. Цифры обозначают соответственно: I — процедуры эмпирического исследования объектов диагностики и построение математических моделей; 2 —исследование моделей; 3 — конструирование и построение диагностических систем; 4 — процедуры описания и оценки диагностических систем; 5 — конструирование и построение технических систем как потенциальных объектов диагностики.

На схеме видно, что продукты эмпирического и математического исследования объектов диагностики ложатся в основу конструирования и построения диагностических систем. В свою очередь продукты описания и оценки этих систем существенно влияют на характер исследования объектов диагностики. Ни одна модель, например, не учитывает и не может учитывать всех возможных причин неработоспособности технического устройства. Степень упрощения и идеализации диктуется, в частности, учетом стоимости и экономической эффективности диагностических систем. Здесь возможна формулировка ряда задач, расположенных на стыке всех трех выделенных ранее аспектов технической диагностики.

Лекция №8 «Закономерности изменения технического состояния объектов транспортной техники»

Показатели технического состояния объектов транспортной техники и их отдельных агрегатов, узлов и деталей в течении эксплуатации изменяются от номинальных значений, соответствующих техническим условиям на новое транспортное средство, до предельных значений.

Для обоснования системы рациональной эксплуатации транспортных средств, в том числе их технического обслуживания (ТО) и технического ремонта (ТР), необходимо знать характер изменения показателей технического состояния в течение периода эксплуатации объектов транспортной техники. Изменение технического состояния транспортной техники наиболее удобно рассматривать по вероятности безотказной работы (функция надежности). Вероятность безотказной работы до первого отказа описывается зависимостью:

(2.1)

(2.1)

или

где t – текущее значение наработки транспортной техники или агрегата; t0 – наработка транспортной техники или агрегата до первого отказа; f(t) - плотность распределения времени исправной работы транспортной техники или агрегата.

Для практического определения функции p(t) используется зависимость:

(2.2)

(2.2)

где N(t) – число объектов транспортной техники (агрегатов), оставшиеся работоспособными в период наработки t; N0 – первоначальное число используемых машин.

Для оценки надежности объектов транспортной техники можно использовать также вероятность отказов q(t), которая связана с p(t) зависимостью:

(2.3)

(2.3)

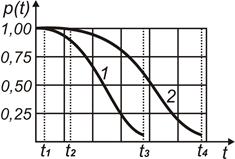

График функции p(t) для общего случая показан на рисунке 1. Кривая 1 построена для транспортных средств, работоспособность которых в процессе эксплуатации не поддерживается (отсутствует ТО) и не восстанавливается (текущие и другие ремонты не производятся), кривая 2 – для транспортных средств, которые в процессе эксплуатации подвергаются плановым техническим воздействиям по восстановлению работоспособности.

Рисунок 7 Вероятность безотказной работы p(t) (t1 и t2 – наработка, при которой отказы объектов транспортной техники отсутствовали; t 3 и t4 – соответственно наработка, при которой отказали почти все объекты транспортной техники.

Рисунок 7 Вероятность безотказной работы p(t) (t1 и t2 – наработка, при которой отказы объектов транспортной техники отсутствовали; t 3 и t4 – соответственно наработка, при которой отказали почти все объекты транспортной техники.

На изменение параметров технического состояния узла, агрегата или транспортной техники в целом влияет большое число конструктивных, производственных и эксплуатационных факторов.

К конструктивным и производственным факторам относятся качество изготовления, сборки, обкатки, конструктивные особенности и структура отдельных элементов и их взаимосвязь в объекте транспортной техники, а также физико-механические свойства применяемых материалов (твердость, шероховатость и т.п.). К эксплуатационным факторам относятся режимы нагрузки, внешние климатические условия, способы и уровень проведения технического обслуживания ТО и текущего ремонта ТР, интенсивность использования объектов транспортной техники в течение смены, суток, года, индивидуальные особенности оператора, управляющего транспортной техникой, и т.д.

С точки зрения диагностирования транспортной техники наибольший интерес представляет математическое описание характера зависимости параметра технического состояния от наработки. От выбора математической функции зависит качество, достоверность и простота постановки диагноза и прогнозирования остаточного ресурса. Целесообразно аппроксимировать ломаную кривую фактического изменения параметра технического состояния плавной кривой. Аппроксимирующая функция должна учитывать физику изменения параметра технического состояния, в том числе конструктивные и эксплуатационные факторы; интегрально учитывать характер изменения от наработки.

От качества и достоверности статистических данных зависит достоверность постановки диагноза и прогнозирования остаточного ресурса.

Для количественной оценки надежности транспортных средств используется также понятие интенсивности отказов. Интенсивность отказов, λ -характеристика, – отношение числа n(t) отказывающих однородных изделий к среднему числу N(t) изделий, исправно работающих в данный отрезок времени Δ t:

(2.4)

(2.4)

В процессе эксплуатации транспортной техники ухудшаются их эксплуатационные показатели и техническое состояние, возникают отказы и неисправности. К эксплуатационным показателям, характеризующим техническое состояние транспортных средств, относятся в первую очередь надежность и контролепригодность.

Надежность транспортной техники закладывается при ее проектировании, обеспечивается при изготовлении и проявляется в процессе эксплуатации. Количественно надежность оценивается показателями безотказности, долговечности, ремонтопригодности и сохраняемости. К основным показателям работоспособности объектов транспортной техники относятся неисправность и отказ.

Под отказом понимают событие, заключающееся в нарушении работоспособности (один или несколько рабочих параметров изделия выходят за допустимые пределы, дальнейшая эксплуатация транспортного средства невозможна или неэффективна по экономическим соображениям). Основные причины отказа – износ поверхностей подвижных сопряжений узлов, нарушения сплошности элементов ходовых частей, нарушение регулировочных характеристик, различные физико-химические необратимые процессы и т.п.

Неисправность в ряде случаев не связана непосредственно с потерей работоспособности. Неисправный узел или агрегат не может выполнять все свои функции или выполняет их с определенными отклонениями. Если своевременно не устранить неисправность, может возникнуть отказ. Например неустранимый стук в подшипниках коленчатого вала двигателя внутреннего сгорания приводит к его заклиниванию.

По характеру изменения отказы классифицируют на постепенные и внезапные. Первым предшествует постепенное изменение какого-либо контролируемого в процессе эксплуатации транспортного средства параметра технического состояния, выход которого за установленное значение (например, предусмотренное техническими условиями) характеризует отказ. Примером постепенного отказа является снижение мощности двигателя внутреннего сгорания, износ сопряжения золотник-корпус гидрораспределителя, износ бандажей колесных пар тягового подвижного состава и т.д.

Внезапные отказы чаще являются следствием неконтролируемого в условиях эксплуатации постепенного качественного изменения физико-механических свойств, накоплении в деталях усталостных повреждений или следствием действия недопустимых нагрузок, температур и т.д. примерами внезапных отказов являются пробой проводов высокого напряжения, перегорание элементов электрических схем транспортных средств, обрыв рукавов высокого давления гидропривода.

Лекция №9 «Диагностирование в системе управления техническим состоянием объектов транспортной техники»

Одним из важнейших условий поддержания на высоком уровне эффективности и надежности транспортных средств является своевременное обнаружение и предупреждение на ранней стадии отказов и неисправностей. этому способствует внедрение современных методов и средств диагностирования.

Задачи диагностики следующие: изучение и установление признаков (параметров) оценки неисправностей и отказов транспортных средств и их агрегатов; разработка методов и средств, с помощью которых можно дать заключение о характере неисправности и отказа.

По результатам измерений диагностических параметров осуществляется прогнозирование остаточного ресурса объектов транспортной техники и отдельных его агрегатов.

Целью диагностирования являются оценка общего технического состояния объектов транспортной техники; локализация неисправностей, направленных на снижение расхода запасных частей, материалов, топлива, стоимости и трудоемкости ТО и ТР транспортных средств; выполнение ТО и ТР объектов транспортной техники не по регламенту, а по потребности и в конечном итоге повышение коэффициента готовности парка объектов транспортной техники.

Диагностирование отличается от традиционных контрольных операций объективностью и достоверностью оценки технического состояния объектов транспортной техники, возможностью определения параметров их эффективности, наличием условий для оперативного управления техническим состоянием объектов транспортной техники. Диагностирование чаще всего является составной частью технологического процесса ТО и ТР объектов транспортной техники. Такая система принята во многих отраслях народного хозяйства.

Различают функциональное и тестовое диагностирование. функциональное диагностирование производят для оценки общего технического состояния объектов транспортной техники или агрегата, тестовое – для оценки технического состояния отдельных систем, узлов и деталей, локализации и устранения источника неисправности, проведение необходимого регулирования и т.д.

В системе управления деятельностью предприятий, эксплуатирующих и выполняющих ТО объектов транспортной техники, диагностирование играет важную роль. Оно в значительной мере обеспечивает рациональный маршрут движения объектов транспортной техники по технологическим зонам ТО и ТР.

Под управлением техническим состоянием транспортного средства понимают комплекс мероприятий, направленных на предупреждение отказов и неисправностей и восстановление номинальных значений параметров технического состояния, характеризующих техническое состояние транспортных средств. При этом оптимальными являются мероприятия, которые для восстановления технического состояния транспортных средств обеспечивают минимум издержек (материальных и трудовых затрат); для систем, влияющих на безопасность движения и работы – минимальную заданную вероятность отказа.

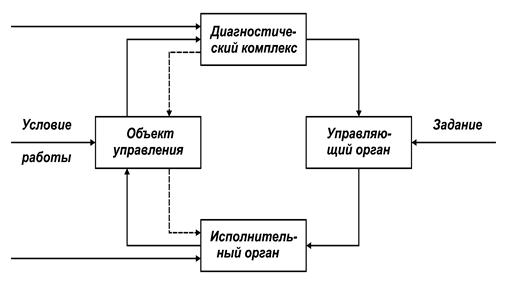

Цель управления – сохранение высокой надежности транспортного средства в эксплуатации и эффективности его использования. Для достижения этой цели необходима правильная организация технологических процессов ТО и ТР объектов транспортной техники, которую следует рассматривать как замкнутую цепь (рис 8), состоящую из объекта управления (техническое состояние машины), диагностического комплекса, управляющего (центра управления) и исполнительного (производственные зоны ТО и ТР) органов. В этой цепи диагностирование выделяется в самостоятельное звено.

Управляющими показателями в системе управления техническим состоянием транспортных средств являются основные показатели надежности, периодичность ТО и ТР, предельные и допустимые значения диагностических и структурных параметров, погрешность измерения этих параметров, полный и остаточный ресурсы, срок службы транспортного средства.

Рисунок 8 Функциональная схема управления техническим состоянием транспортного средства

В общем случае схема управления техническим состоянием объектов транспортной техники имеет прямую и обратную связи. Прямая связь предназначена для принятия решения о проведение технических воздействий на объекты транспортной техники, обратная – для корректирования управляющих показателей надежности и эффективности объектов транспортной техники. В такой системе диагностирование является активным звеном при оценке состояния поступившего на ТО и ТР объекта транспортной техники, инструментом при проведении необходимых контрольно регулировочных работ и контрольным звеном при оценке качества проведенных технических воздействий и оценке остаточного ресурса.

Максимальная эффективность диагностирования обеспечивается оптимальным выбором диагностических параметров, средств и методов их измерения, нормативных (номинальных допускаемых и предельных) значений диагностических параметров, периодичности проведения диагностирования.

Активно влияя на технические процессы ТО и ТР объектов транспортной техники, диагностирование обеспечивает в конечном итоге переход от регламентного их проведения к проведению по фактической потребности.

|

|

|

|

|

Дата добавления: 2014-12-16; Просмотров: 962; Нарушение авторских прав?; Мы поможем в написании вашей работы!