КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные виды сварных соединений и швов

|

|

|

|

Физические основы процесса сварки и ее классификация

Введение

ОСНОВЫ СВАРОЧНОГО ПРОИЗВОДСТВА

Сваркой называют процесс получения неразъемного соединения в результате возникновения атомно-молекулярных связей между поверхностями соединяемых деталей.

В настоящее время известно более семидесяти технологических процессов сварки. Одни процессы применяются широко, другие ограниченно, но в целом сварка является наиболее важным способом получения неразъемных соединений. Она применяется практически во всех областях техники. Сваривают не только металлы, но также стекло, некоторые виды керамики и пластмасс, разнородные металлы и сплавы. Сварка осуществляется на земле, под водой, в космосе.

Несмотря на успехи в разработке новых способов сварки, доминирующее положение в производстве уже около полувека занимает дуговая сварка, на которую приходится более 60% всего объема работ.

Дуговая сварка создана в 1881 году отечественным изобретателем Н.Н. Бернардосом. Разработанная им технология сварки и резки угольным электродом стала широко известна в России и за рубежом.

Следующий шаг в развитии дуговой сварки сделал русский инженер Н.Г. Славянов, который в 1888-1890 гг. разработал и запатентовал метод сварки, при котором плавящийся металлический стержень является одновременно и электродом и присадочным материалом. Он применил флюс для защиты сварочной ванны от воздуха.

В дальнейшем в Швеции в 1907 г. Д. Кельберг предложил применить толстое покрытие на электродах с целью защиты сварочной ванны и стабилизации дуги.

В конце 30-х годов под руководством академика Е.О. Патона был разработан способ автоматической сварки под слоем флюса.

|

|

|

В последующие годы работы ученых разных стран обеспечили усовершенствование известных процессов сварки и разработку принципиально новых.

Физическая сущность процесса сварки – образование прочных связей между атомами или молекулами в зоне соединяемых деталей. Для получения сварного соединения требуется:

1 – сблизить соединяемые поверхности на расстояния, при которых начинают действовать межатомные силы сцепления.

2 – создать необходимые для возникновения межатомных связей условия: температуру, качество поверхности, время контакта.

Для этого необходимо ослабить связь поверхностных атомов с атомами основного металла, путём сообщения энергии для активации поверхностных атомов – энергию активации. Эта энергия может передаваться в виде теплоты – термическая активация и в виде упругопластической деформации – механическая активация.

По способу активации соединяемых поверхностей сварка классифицируется: I– сварка плавлением – термическая активация, II– сварка давлением – механическая (термомеханическая) активация.

Сварка плавлением – проходит при расплавлении кромок свариваемых заготовок или присадочного материала за счёт подвода тепла. Подвижность атомов в жидкой фазе выше, чем в твёрдой, за счёт этого происходит перемещение расплавленного металла, т.е. образуется общая сварочная «ванна». После затвердевания сварочной «ванны» образуется соединение в виде сварочного шва.

К сварке плавлением относятся:: электродуговая, плазменная, электрошлаковая, газовая, лучевая, электронно-лучевая и др.

Сварка давлением – заготовки соединяются путём совместной пластической деформации – механический способ.

Различают: диффузионную, газопрессовую, индукционную, контактную, конденсаторную, кузнечную, термитную, взрывом, трением, холодную, ультразвуковую сварки.

В зависимости от вида используемой энергии для нагрева металла при сварке различают:

|

|

|

1 электрическая: все виды дуговой, контактная, плазменная, электрошлаковая, индукционная;

2 химическая: газовая, термитная;

3 механическая: холодная, прессовая, трением, ультразвуковая.

4 лучевая: электронная, фотонная (световая).

По способу защиты металла в зоне соединения – сварку подразделяют: в воздухе, в вакууме, в защитном газе, под флюсом, по флюсу, с комбинированной защитой.

По непрерывности процесса – непрерывная, прерывистая.

По степени механизации – ручная, механизированная, автоматическая.

Сварным соединением, как конструктивным элементом, называют участок конструкции, в котором отдельные ее элементы соединены с помощью сварки. В сварное соединение входят сварной шов, прилегающая к нему зона основного металла с зоной термического влияния и основной металл.

Сварной шов представляет собой закристолизовавшийся металл. который в процессе сварки находится в расплавленном состоянии. Сварной шов, как связующая часть, определяет геометрическую форму, сплошность, прочность металла непосредственно в месте сварки.

Свойства сварного соединения определяются свойствами металла самого шва, зоны термического влияния и некоторой части основного металла.

При изготовлении сварных конструкций применяют следующие основные типы соединений:

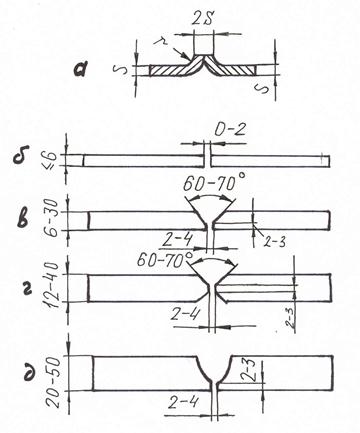

1. Стыковое: различают по виду предварительной подготовки кромок в зависимости от толщины свариваемого металла (рис. 5.1).

Рис.5.1. Стыковые соединения:

а – с отбортовкой кромок; б – без отработки кромок; в – с V-образной разделкой кромок; г – с Х-образной разделкой кромок;

д – с чашеобразной разделкой кромок.

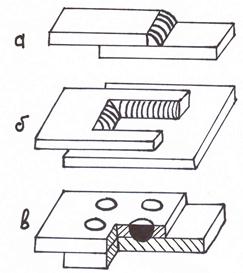

2. Нахлёсточные соединения – характеризуются наличием перекрытия кромок свариваемых листов (рис. 5.2).

Рис. 5.2. Нахлесточные соединения.

а – одностороннее;

б – прорезное;

в – электрозаклепочное.

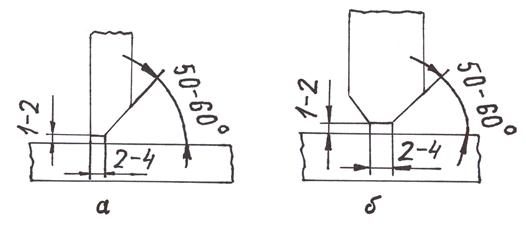

3. Тавровые соединения (рис. 5.3)

Рис. 5.3. Тавровые соединения.

При S до 20мм при S более 20 мм

односторонний скос двусторонний скос

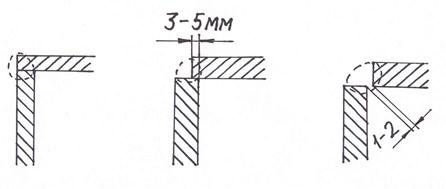

4. Угловые соединения – при любой толщине металла можно получить без подготовки кромок (рис. 5.4).

Рис. 5.4. Угловые соединения.

В зависимости от расположения шва к направлению действующего на него усилия (рис. 5.5) различают:

|

|

|

1-фланговые, 2-лобовые, 3-косые, 4 – комбинированные.

Рис. 5.5. Швы в зависимости от действующего усилия.

По расположению швов в пространстве – различают:

1-нижние, 2-горизонтальные, 3-вертикальные, 4-потолочные.

Швы можно выполнить непрерывными и прерывистыми, в зависимости от конструкции.

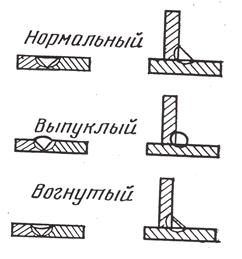

По количеству наплавленного металла: - нормальные, выпуклые (усиленные), вогнутые (ослабленные).

Рис. 5.6. Швы по количеству наплавленного металла

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 634; Нарушение авторских прав?; Мы поможем в написании вашей работы!