КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Агрегатные станки

|

|

|

|

- Общие понятия об агрегатных станках

Агрегатными называются специальные станки, которые состоят из нормализованных деталей и узлов (агрегатов). Станки предназначены для обработки сложных и ответственных деталей в условиях крупносерийного и массового производства. По сравнению с универсальными станками, автоматами, полуавтоматами и станками с программным управлением они имеют значительно большую производительность, так как позволяют осуществить многоинструментальную и многопозиционную обработку деталей одновременно с одной или нескольких сторон при автоматическом управлении рабочим циклом. Агрегатные станки требуют меньше производственной площади, обеспечивают стабильную точность обработки (3 – 5го классов, а в ряде случаев и выше), могут обслуживаться операторами невысокой квалификации, допускают многократное использование нормализованных деталей и узлов при настройке станка на выпуск нового изделия (обратимость). Однако эти станки менее гибки при переналадке по сравнению с универсальными станками, что является их недостатком. Наибольшее распространение получили агрегатные станки сверлильно-расточной и некоторых других групп. Они позволяют производить сверление, зенкерование, развертывание и раскачивание отверстий, резьбонарезание и резьбонакатывание внутренних и наружных поверхностей, подрезание торцов, фрезерование и другие операции. Компоновка станков весьма разнообразна. Она зависит от формы, размеров и точности изготовляемых деталей, расположения на них обрабатываемых поверхностей и принятого технологического процесса.

Схемы компоновок агрегатных станков. Основными нормализованными элементами, из которых состоят станки, являются станины, стойки, основания, тумбы под приспособления, многопозиционные столы. Силовым органом агрегатных станков является независимый агрегат силовой головки. Он состоит из двух узлов: силовой головки и шпиндельной коробки. Силовая головка предназначена для осуществления главного движения и движения подачи. Она имеет самостоятельный привод. Шпиндельная коробка несет инструментальные шпиндели, вращающиеся от приводного вала силовой головки, движение подачи осуществляется вместе с корпусом силовой головки или с пинолью. В последнем случае шпиндельную коробку называют насадкой. Агрегат, в котором силовая головка состоит из двух узлов: силового стола и бабки. Силовой стол является независимым узлом с индивидуальным приводом движения подачи. Смонтированная на нем силовая бабка имеет свой привод, осуществляющий только главное движение. Такая конструкция силовой головки расширяет технологические возможности агрегатных станков.

|

|

|

Количество силовых агрегатов и инструментальных шпинделей и расположение осей шпинделей в пространстве зависят от назначения станка. В этом отношении различают станки одноагрегатные и многоагрегатные, одношпиндельные и многошпиндельные, горизонтальные, вертикальные, наклонные, смешанные, односторонние и многосторонние. На однопозиционных станках операция полностью заканчивается при одном постоянном положении детали. На многопозиционных станках обработка деталей параллельно или последовательно осуществляется в нескольких позициях, в нескольких различных положениях относительно инструментов. Периодическое перемещение приспособлений вместе с обрабатываемыми деталями из одной позиции в другую производят при помощи многопозиционных столов: поворотных или с прямолинейным движением.

- Силовые головки

Силовые головки предназначены для сообщения инструменту главного движения, рабочей подачи и установочных перемещений. В большинстве случаев осуществляются циклы движений, включающие в себя: быстрый подвод инструмента, рабочую подачу (одну или две, в зависимости от технологического процесса), выдержку на жестком упоре (при необходимости) быстрый отвод и остановку в конце хода. Программа движений может быть различной и осуществляется путем автоматического управления.

|

|

|

Основными параметрами силовых головок, которые характеризуют их технологические возможности и служат основанием для выбора конструкции силовых узлов, являются: мощность привода главного движения, наибольшая сила подачи, частота вращения приводного вала шпинделя головки, пределы подач, скорость быстрых перемещений, длина рабочего хода, точность переключения механизма подачи, габаритные размеры, присоединительные поверхности и размеры для установки и закрепления силовых узлов, корпусов шпиндельных коробок и других деталей. Существует несколько основных признаков классификации силовых головок. По типу подачи их делят на электромеханические (кулачковые и винтовые), гидравлические и пневмогидравлические. По конструктивному признаку головки бывают с выдвижной пинолью и с подвижным корпусом. Силовые головки, у которых привод подачи полностью расположен в этом же агрегате, называют самодействующими, в отличие от несамодействующих, у которых часть его механизмов (насос, панель управления) вынесена за пределы силовой головки.

Схемы самодействующей силовой головки ГС (02 - 06) с плоскокулачковым приводом подачи и выдвижной пинолью. Корпус головки смонтирован на салазках, закрепляемых на станине. Во время работы корпус головки неподвижен. При наладке станка он может вручную (при помощи винта) перемещаться вдоль салазок. В тех случаях, когда необходимо перемещать головку в процессе работы станка, применяют самоходные салазки, имеющие независимый привод. Приводной вал вращается электродвигателем с помощью ременной передачи или редуктора, состоящего из одной, двух или трех пар зубчатых колес. Силовые головки данной группы применяют для выполнения легких сверлильных, резьбонарезных, а при достаточной жесткости и фрезерных операций, при обработке малогабаритных деталей с небольшой длительностью цикла и малой длиной хода инструмента (до 100 мм).

|

|

|

Наша станкостроительная промышленность выпускает гамму головок различных размеров с условным диаметром сверления 1,5 - 16 мм, мощностью привода 0,27 - 3 кВт, с силой подачи 0,4 - 6,3 кн.

Самодействующая силовая головка с подвижным корпусом и гидравлическим приводом подачи. В направляющих салазках (или в станине) установлен корпус силовой головки. С левой его стороны размещен электродвигатель, который с помощью колес вращает приводной вал, расположенный внутри литой трубы корпуса. Правый конец трубы входит в корпус шпиндельной коробки, устанавливаемой на плоскость и закрепляемой на плоскости. Внутри корпуса силовой головки находится один или два гидронасоса с приводом от того же электродвигателя. Вся гидравлическая аппаратура скомпонована в едином агрегате – гидравлической панели. У самодействующих головок она монтируется в виде одной из боковых стенок корпуса. В нижней части кор-

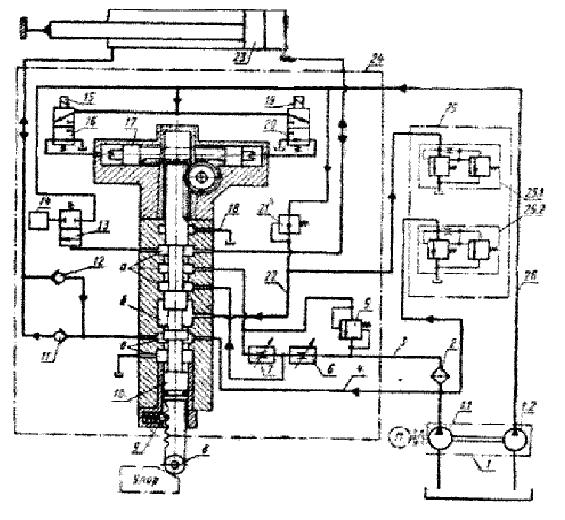

Рис.1: Гидравлическая схема силовой головки.

пуса головки установлен силовой цилиндр. Его шток неподвижно закреплен в приливе салазок или станины. На боковых поверхностях силовой головки устанавливают упоры, воздействующие на электрическую и гидравлическую аппаратуру управления. Гидравлические головки, выпускавшиеся в Советском Союзе, имеют несколько разновидностей гидравлических схем, в зависимости от номера габарита головки (2 - 7). В них применяют дроссельное регулирование на входе, что признано наиболее оптимальным для агрегатных станков. На рис.1 представлена гидравлическая схема привода подачи силовых головок 2го и 3гo габаритов серии ЗУ. В них применяют преимущественно дроссельное регулирование подачи с использованием дифференциального включения силового цилиндра на входе (см. ниже).

Схема включает в себя сдвоенный насос 1.1 - рабочей подачи меньшей производительности, 1.2 – быстрых ходов большей производительности, гидропанель 24 и силовой цилиндр 23 с закрепленным штоком. Потоки масла распределяются главным золотником 10. Пять его положений в корпусе закрепляются фиксатором 9. В крайние позиции золотник устанавливается при помощи золотников управления 16 и 20, перемещаемых толкающими соленоидами 15 и 19. При включении одного из них масло, подаваемое насосом 1.2, поступает в ту или иную полость плунжера 17, перемещая его вправо или влево до упора. Это движение при помощи реечной передачи сообщается главному золотнику 10. В промежуточные позиции устанавливают упоры, закрепляемые на салазках. Имея разную высоту, они при движении силовой головки по салазкам воздействуют на золотник через ролик 8.

|

|

|

Рассмотрим работу гидропривода при различных положениях главного золотника. На рис. 1 золотник 10 показан во второй позиции. Для установки его в первую позицию необходимо включить соленоид 19. При этом положении золотника полости а и б соединяются, а в - изолируется. Масло от насоса 1.1 по трубопроводу 4 поступает в полость 6. Сюда же попадает масло, нагнетаемое насосом 1.2, через подпорный клапан 21 и трубопровод. Из полости 6 масло следует в полость а, а отсюда - в правую полость цилиндра. Масло, вытесняемое из левой полости цилиндра, пройдя через обратный клапан 12, поступает в полость б, а оттуда, по предыдущему, в правую полость цилиндра, увеличивая расход этой полости – происходит быстрое перемещение силового органа (подвод). Во второй позиции (как на схеме) золотник 10 обеспечивает первую рабочую подачу (большую). В этом случае масло поступает от насоса 1.1 через фильтр 2, трубопровод 3, дроссель 6 и полость а в правую полость цилиндра. Излишки масла сбрасываются на слив через переливной клапан 25.2. Масло, вытесняемое из левой полости по сливной трассе, пройдя обратный клапан 12 и полость в, поступает в бак. Все масло, которое подает насос 1.2, сбрасывается на слив. Равномерность подачи масла обеспечивается дозирующим клапаном 5, поддерживающим постоянство перепада давления, а защита насоса 1.2 осуществляется клапаном 25.1.

Аналогично первой происходит вторая рабочая подача при положении золотника в третьей позиции. Разница в потоках заключается в том, что выходной канал в золотник из дросселя 6 перекрывается плунжером, и масло из дросселя 6 поступает в дроссель 7, с меньшим проходным сечением, и далее по предыдущему - в правую полость цилиндра. В четвертой позиции масло, поступающее от насосов 1.1 и 1.2, по трубопроводам 22 и 4 сливается в бак - это положение «Стоп».

При нахождении золотника 10 в самой верхней позиции масло от насосов 1.1 и 1.2 по трубопроводам 4 и 26 - 22 поступает в полость б, а оттуда, пройдя обратный клапан 11, - в левую полость цилиндра 23. Из правой полости масло идет в полость а, а оттуда - на слив через отверстие 18. При выдержке головки на жестком упоре правый торец цилиндра встречает упорный винт, вследствие чего давление масла в системе повышается. При повышении давления сверх заданного датчиком 13 реле давления 14 (рис. 1) дает команду на включение соленоида 15 и быстрый отвод головки. Гидравлические силовые головки применяют для выполнения как легких, так и тяжелых работ при обработке деталей средних и больших размеров. Обладая высокой мощностью привода главного движения (2,2 - 30 кВт) и преодолевая большие силы подачи (5,6 - 100 кн), они позволяют осуществлять наибольшую степень концентрации операций. Гидропривод обеспечивает в широких пределах бесступенчатое регулирование величины подачи 0,12 – 14 мм/со, скорость быстрых перемещений порядка 50 - 125 мм/с. Кроме этого, малое время холостых ходов обеспечивается достаточной точностью переключения с быстрых ходов на рабочие подачи и наоборот (выбег составляет 0,18 - 0,47 мм). Большая жесткость, надежная защита от перегрузки и самосмазываемость деталей привода обеспечивают силовой головке эксплуатационные качества.

К числу недостатков гидравлических головок следует отнести сложность гидропанелей в эксплуатации и ремонте, нестабильность подачи при резко изменяющихся силах резания. С помощью гидравлических силовых головок нельзя нарезать резьбу. Для выполнения тяжелых фрезерных операций, чернового и чистового растачивания, подрезки больших торцов требуются головки более жесткой конструкции, с большим расстоянием между опорами шпинделей в шпиндельных коробках (или бабках) и небольшим их вылетом относительно направляющих. Рассмотренные силовые головки не отвечают этим требованиям. Поэтому возникла необходимость механизм главного движения отделить от механизма подачи и выполнить силовую головку в виде двух независимых узлов: силового стола и силовой бабки.

Общий вид такой силовой головки с винтовым приводом подачи. Главным элементом агрегата является силовой стол, установленный в направляющих салазок. Независимый привод стола осуществляется с помощью электродвигателей, редуктора и пары винт - гайка. В зависимости от назначения станка на силовом столе устанавливаются сверлильные, фрезерные, обточные, подрезные, алмазно-расточные и другие силовые бабки. Силовые бабки имеют отдельный привод главного движения, индивидуальный рабочий шпиндель или приводной вал, вращающий шпиндель шпиндельной коробки. Коробки устанавливают на плоскость а стола и закрепляют в плоскости бабки. Силовой стол может быть использован также для установки на нем приспособления с обрабатываемой заготовкой. Движением силового стола управляют система упоров и конечные электрические переключатели.

Продольный разрез силового стола и развертка редуктора. Стол смонтирован в прямоугольных направляющих салазок. Его продольное перемещение осуществляется с помощью винта и гайки. Вращение винту во время рабочей подачи сообщает электродвигатель по цепи зубчатых колес через предохранительную муфту и электромагнитную муфту. Величину подачи устанавливают подбором сменных колес а – b. Число рабочих подач в цикле - одна или две. В зависимости от этого электродвигатель может быть одно- или двухскоростным. При работе с включенным приводом подачи на жестком упоре торец стола упирается в винт. Предохранительная муфта в это время пробуксовывает. Во время ускоренных перемещений стола вращение винту сообщает реверсивный электродвигатель, сблокированный с электромагнитной муфтой - при включении электродвигателя муфта, а с нею и цепь рабочей подачи отключаются. Головки с силовым столом создают большую гибкость при конструировании агрегатных станков, а винтовой привод подачи обеспечивает надежную и стабильную подачу порядка 0,2 - 2,2 мм/с, скорость быстрых ходов 0,07 – 0,11 м/с и силу подачи 3 - 100 кН. Мощность привода главного движения 0,8 - 30 кВт. Все эти показатели такие же, как и у гидравлических силовых головок.

К числу достоинств силовых головок с винтовым приводом следует отнести также более простую конструкцию и аппаратуру управления; с помощью данных головок можно нарезать резьбу. Вместе с тем следует отметить более сложную электрическую схему, ступенчатое изменение подачи, трудности при получении малых подач. Вследствие большой инерционности во время быстрых перемещений точность переключения движения стола на рабочую подачу низка (выбег до 2,5 мм), поэтому эти головки требуют большей величины врезания (на 2 - 3 мм больше нормативного). Силовые столы с гидравлическим приводом подачи лишены этих недостатков.

- Шпиндельные коробки и насадки

Шпиндельные коробки и насадки представляют собой силовые узлы, в которых размещены шпиндели, промежуточные валы и редукторные колеса, передающие вращение к шпинделям от приводного вала силовой головки. Конструкция шпиндельных коробок зависит от количества и взаимного расположения отверстий или поверхностей обрабатываемых деталей. Основные размеры корпусов (ширина, высота и длина) и детали, из которых монтируются данные узлы, нормализованы.

Конструкция шпиндельной коробки. Она состоит из корпуса, передней и задней крышек. При помощи последней коробка прикреплена к корпусу силовой головки и перемещается вместе с ней. Основными типами подшипников привода являются конические роликовые, шариковые радиальные в сочетании с упорными, а при малом расстоянии между осями валов - игольчатые. В связи с тем, что в нормальных шпиндельных коробках расстояние между опорами шпинделей незначительно по сравнению с вылетом оправок с инструментом, предусматривается обязательное направление инструмента в кондукторных плитах приспособлений. Наряду с этим, в практике находят применение и так называемые жесткие шпиндели. Жесткость достигают применением специальных шпиндельных подшипников и максимальным увеличением расстояния между опорами шпинделя.

Для закрепления инструмента в оправке шпиндели имеют цилиндрическое отверстие со шпоночным пазом. В отверстие шпинделя вставляется оправка с конусом для инструмента. Гайка служит для регулирования оправки в осевом направлении. Воспринимая силу подачи, гайка передает ее на торец шпинделя. В верхней части установлен лоток с отверстиями небольшого диаметра. Через лоток обычно заливают масло в шпиндельную коробку. При вертикальной компоновке силовой головки его не устанавливают. Установка и закрепление зубчатых колес на шпинделях и промежуточных валах осуществляется в четырех рядах — 0, /, //, ///; основными являются ряды / и //. Выход приводного вала силовой головки в корпус шпиндельной коробки и первая зубчатая передача расположены в ряду ///. Координаты центров вращения рабочих шпинделей определяются конструкцией и размерами обрабатываемых деталей. Координаты центров вращения промежуточных валов зависят от принятой схемы передачи вращения и размеров зубчатых колес. Процесс схематической разработки кинематической цепи передачи от приводного вала до рабочих шпинделей называют раскаткой или разверткой. При разработке кинематических схем многошпиндельных коробок не рекомендуется использовать шпиндели в качестве валов, приводящих во вращение группу других шпинделей. Как исключение, это допускается при проектировании легких приводов вращения. В силовых головках с выдвижной пинолью применяют шпиндельные коробки, называемые насадками. Корпус насадки состоит из трех деталей: фланца, корпуса и крышки. Фланец установлен на пиноли силовой головки, а державка с двумя направляющими скалками крепится к ее корпусу. Шпиндель силовой головки имеет на переднем конце конус, на котором насажено ведущее зубчатое колесо, вращающее все шпиндели насадки.

4. Переналадка агрегатных станков

Применение агрегатных станков в серийном производстве осложняется их частой переналадкой. Поэтому с целью сокращения времени обработки разработаны схемы переналаживаемых агрегатных станков. В процессе обработки на таких станках обрабатываемая деталь неподвижна, а силовые узлы снабжены механизмами, осуществляющими последовательную автоматическую смену инструмента и необходимую перестановку узлов станка.

Компоновка универсального агрегатного станка, позволяющего производить до 50 переналадок в месяц. Он имеет две силовые головки. Силовая головка барабанного типа предназначена для сверлильно-резьбовых операций. Силовая головка с жестким шпинделем и вынесенным инструментальным магазином служит в основном для расточных и фрезерных операций.

Последовательная смена инструментов, поворот и координатные перемещения обрабатываемой детали осуществляются автоматически при помощи числового программного управления. Основными особенностями этого оборудования являются: автоматическая смена режущего инструмента, поступающего из магазина на рабочую позицию; автоматическое позиционирование детали; программное управление всеми рабочими и установочными движениями станка и изменением режимов обработки при смене инструмента. В этих станках находят применение активный контроль качества деталей, приборы, сигнализирующие о поломке или отсутствии инструмента, самодействующие головки с управлением по силе подачи и др. Станок с программным управлением, в котором по заданной программе автоматически осуществляется замена режущего инструмента, называют многооперационным станком.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1866; Нарушение авторских прав?; Мы поможем в написании вашей работы!