КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Системи контролю та управління в доменному виробництві

|

|

|

|

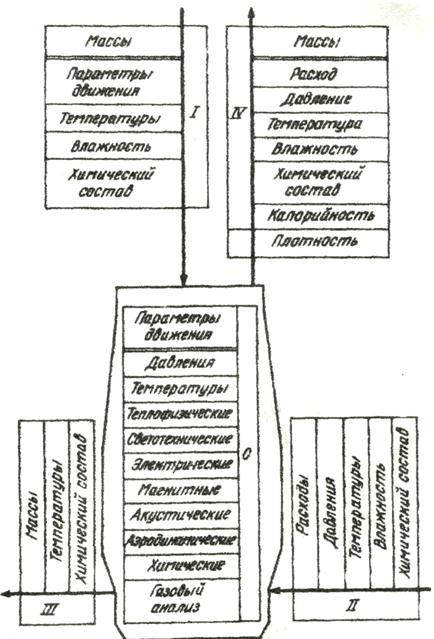

Для виплавки в доменних печах високоякісного чавуну необхідні точні і надійні засоби контролю параметрів вихідної сировини, комбінованого дуття, доменного процесу, продуктів плавки та обладнання печі. Досвід роботи кращих вітчизняних та зарубіжних потужних доменних печей свідчить про те, що для виплавки якісного чавуну з мінімальними затратами необхідно контролювати з застосуванням 16 видів і близько 400 – 500 характеристик вхідних параметрів плавки (агломерат, окатиші, кокс, дуття, добавки та ін.), вихідних (чавун, шлак, газ і пил) і технологічних параметрів самого доменного процесу і роботи обладнання печі (рис. 62).

Контроль характеристик вхідних параметрів включає виконання комплексу вимірювань маси, параметрів рухів, температур, вологості, хімічного складу, витрат і тисків. Для контролю вихідних параметрів необхідні вимірювання маси, параметрів рухів, температур, хімічного складу, витрати, тиску, вологості, теплоти згорання. Контроль параметрів доменного процесу та обладнання печі включає вимірювання параметрів руху,

Рис. 62. Схема видів вимірів метрологічного забезпечення доменного виробництва:

О – доменний процес і устаткування печі; I – агломерат, окатиши, кокс і добавки (вхід);

II – комбіноване нагріте дуття з вуглеводневими добавками і киснем (вхід); III – рідкий чавун і шлак (вихід); IV – колошниковий газ і пил (вихід)

тисків, температур, теплофізичні та світлотехнічні, електричні, магнітні, акустичні, аеродинамічні характеристики, а також визначення хімічного складу твердих і рідких матеріалів і газів. Крім цього, необхідні вимірювання цілого ряду параметрів допоміжного обладнання (повітронагрівачів, пристроїв шихтоподачі і завантаження, системи охолодження, газоочистки, установок грануляції шлаку, пристроїв для розливання чавуну і т.д.) Удосконалення метрологічного забезпечення доменного виробництва містить суттєві резерви підвищення економічної ефективності як самого доменного виробництва за рахунок збільшення продуктивності печей і зниження витрати коксу та енергоносіїв, так і не менш істотні резерви додаткового ефекту в сталеплавильному виробництві від поліпшення якості виплавленого чавуну. Реалізація цих резервів за рахунок підвищення стабільності хімічного складу передільного чавуну і його температури дозволить поліпшити процес виплавки сталі в конвертерах, знизити число додаткових повалок і збільшити в результаті цього продуктивність, знизити витрати кисню, чавуну, розкислювачів, вогнеупорів і потреби в міксерах. У мартенівському виробництві підвищення якості передільного чавуну також дозволить збільшити продуктивність печей, знизити питому витрату палива, окислювачів і флюсів [4].

|

|

|

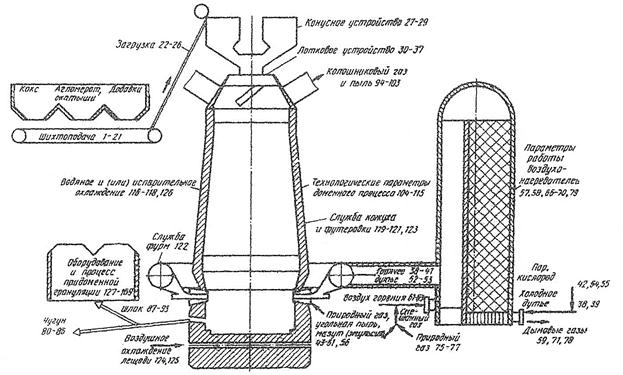

Удосконалення метрологічного забезпечення доменного виробництва (рис. 63, 64) має також організаційний і соціальний ефекти, які виражаються в полегшенні та поліпшенні керованості доменних печей, підвищення надійності їх роботи, передачі ряду втомлюючих функцій, контролю приладів, об'єктивності прийнятих рішень по управлінню, підвищенні техніки безпеки за рахунок виводу обслуговуючого персоналу з небезпечних місць, поліпшенні екологічних умов.

Найбільший вплив на погіршення показників роботи доменних печей та якості виплавленого чавуну надають помилки контролю мас і металургійних характеристик шихтових матеріалів, рівня засипу шихти в печі, витрати і тиску дуття, його температури, витрат вуглеводневих добавок і кисню, параметрів колошникового газу. Технологічно допустиму межу похибки цих та інших основних параметрів роботи доменних печей розраховано згідно з розробленими методиками, включаючи балансові способи та метод Лагранжа з розкладанням вектора основних вимірюваних технологічних параметрів в ряд Тейлора при допускаємих теорією спрощення. Для параметрів, що не надають істотного впливу на технологію (наприклад, охолодження печі,клапани,робота завантажувального обладнання тощо) нормативи меж допустимої похибки в метрологічному каталозі призначені на сучасному рівні загальнопоширених технічних вимірювань. Технологічно допустима межа виробничого запізнення інформації визначено по спаду автокореляційних функцій оцінюваних технологічних параметрів, а також уточнено як 20 % від постійного часу перехідного процесу за відповідним каналом управління якістю чавуну. Для параметрів, що забезпечують безпеку роботи обладнання і не надають прямого впливу на технологію доменної плавки, нормативи межі виробничого запізнювання в метрологічному каталозі доменного виробництва призначені з урахуванням сучасної практики безаварійної роботи доменних печей та технічних засобів контролю (табл. 7).

|

|

|

Рис. 63. Схема раціонального метрологічного забезпечення доменного виробництва

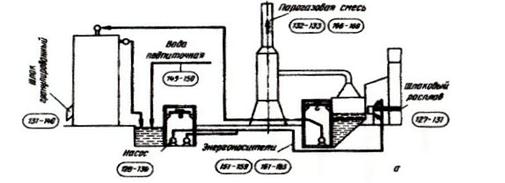

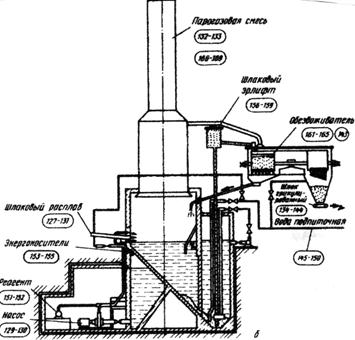

Рис. 64. Схеми раціонального метрологічного забезпечення установок придоменної печі грануляції шлаку: (а) – з гідротранспортною системою прибирання граншлака;

(б) – з конвецерним прибиранням граншлака, насосною системою

і ерліфтним поданням води на грануляцію

Таким чином, показники раціональних технологічних вимог до рівня вимірювань в метрологічному каталозі доменного виробництва сформульовані виходячи з сучасних вимог чорної металургії на підставі впливу технологічних параметрів доменного виробництва на якісні та кількісні показники роботи печей з урахуванням раціональних потреб агрегатів сталеплавильного виробництва як споживача чавуну. При цьому враховано наскрізна відповідність якості сировини і продукції по всьому металургійному ланцюгу [5].

Таблиця 7

Технологічні вимоги до рівня вимірювань при виплавці чавуну в доменних печах

| Технологіч-ний параметр | Робочий діапазон вимірювань | Технологічно допустима межа | Похибка виробничого вимірювання, запізнення інформації, % | Вплив якості інформації на ефективність технології та екології |

| Вхідні параметри доменного процесу | ||||

| Агломерат, окатиші і добавки | ||||

| Массова частка в залізорудній шихті,% | ||||

| 1. Fе | 40-65 | 0,3 абс | Точність шихтовки. Якість чавуну. Рівний тепловий режим печі. Економія коксу і зростання продуктивності печі. Стабілізація шлакового режиму печі. | |

| 2. Fе203 | 80-95 | 0,3 абс | ||

| 3. FеО | 3-20 | 0,3 абс | ||

| 4. Si2 | 4-15 | 0,3 абс | ||

| 5. СаО | 5-20 | 0,3 абс | ||

| 6. Мg0 | 0,5-5,0 | 0,3 абс | ||

| 7. Al203 | 0,5-5,0 | 0,3 абс | ||

| 8. Щелочей, кг/т чавуну | 1-10 | 0,25 кг/г чавуну | ||

| 9. Мn | 0,1-3,0 | 0,3 абс | Точність шихтовки Зниження розладів печі. Зростання її продуктивності та економія коксу. | |

| 10. Фракції 0-5 мм | 3-30 | 0,7 абс | ||

| 11. Фракції 5-25 мм | 20-95 | 0,7 абс | ||

| 12. Фракції > 25 мм | 0-20 | 0,7 абс | ||

| Масова частка в коксі, %: | ||||

| 13. С | 82—90 | 0,3 абс | Стабілізація рудного навантаження. Зниження коливань теплового стану печі. Точність шихтовки. Зниження коливань теплового стану печі. Економія коксу. Точність шихтовки. Поліпшення показників плавки. | |

| 14. Н20 | 0,3-12,0 | 0,3 абс | ||

| 15. S | 0,4-30 | 0,05 абс | ||

| 16. Золи | 9-20 | 0,3-0,5 абс | ||

| 17. Летючих | 0,5-1,5 | 0,2 абс | ||

| 18. Фракції 25-65 мм | 30-85 | 0,5 абс | Зниження розладів ходу печі. Зростання її продуктивності та економія коксу. | |

| 19. Фракції 0-25 мм | 1-10 | 0,5 абс | ||

| 20. Фракції > 65 мм | 15-70 | 0,5 абс | ||

| 21. Міцність коксу, %: | ||||

| М25або М40 | 70-95 | 1,0 | Те ж | |

| М10 | 5-15 | 1,0 | ||

| Завантаження | ||||

| 22.Маса залізорудних матеріалів і добавок в подачі, т | 0-140 | 0,2 | Точність шихтовки, стабілізація рудного навантаження. | |

| 23. Маса коксу в подачі, т | 0-35 | 0,2 | Точність шихтовки, стабілізація рудного навантаження. | |

| 24. Маса шихтових матеріалів в бункерах, т | - | 5,0 | Запас шихти в бункерах. | |

| 25. Рівень шихтових матеріалів в бункерах, м | 0-5 | 0,2 м | 0,5 | Безпека переповнення бункерів. |

| 26.Наявність шихтових матеріалів на конвеєрі | - | - | 5с | Контроль наявності матеріалів. Вид матеріалів (залізорудні, кокс). |

| Конусний завантажувальний пристрій | ||||

| 27. Кут роботи ВРШ, рад (град) | 0-360 | 3° | 5 с | Контроль повороту в програмованному завантаженні |

| Перепад тиску. МПа: | ||||

| 28.Міжконусний простір - піч | 0,01-0,25 | 1,5 | 2с | Контроль роботи пристрою |

| 29.Міжконусний простір- атмосфера | 0,01-0,25 | 2 с | Те ж | |

| Лотковий завантажувальний пристрій | ||||

| 30. Положення, рад (град): | ||||

| лотка | 0-53 | 0,5 | 2 с | Точність завантаження шихти в піч. |

| шихтових затворів | 0-90 | 0,5 | 2 с | Розподіл шихти по радіусу та кола колошника печі. |

| 31. Сектор, точка зупинки лотка, рад (град) | 0-360 | 0,5 | 2 с | |

| 32. Маса шихтових матеріалів в проміжних бункерах, т | 0-200 | 1,0 | ||

| Перепад тиску, МПа: | ||||

| 33.Промбункер - колошник | 0,01-0,25 | 1,5 | 2с | Контроль роботи пристрою. |

| 34. Пром-бункер - атмосфера | 0,01-0,25 | 1,5 | 2с | Те ж. Екологія |

| Азот на охолодження: | ||||

| 35. Тиск, МПа | 0-1,0 | 1,5 | Підвищення стійкості пристрою. | |

36. Об'ємна витрата,

/с /с

| 5-10 | 1,5 | Те ж | |

| 37.Темпера-тура, °С | 10-50 | 1,5 | ||

| Вхідні параметри доменного процесу | ||||

| Гаряче дуття, кисень, парі вуглеводні добавки | ||||

38. Об'ємна витрата

холодного дуття,  /хв /хв

| 0-18000 | 1,0 | 15 с | Забезпечення дутьового режиму печі. |

| 39. Тиск гарячого та холодного дуття, МПа | 0-0,5 | 1,0 | 5 с | Те ж. |

| 40. Темпера-тура гарячо-го дуття, °С. | 0-1400 | 1,0 | Точність теплового режиму дуття і горна печі. Регулювання нагріву горна печі та якості чавуну. | |

41. Масова

частка

вологи в гарячому

дутті, г/

| 2-45 | 2,0 | ||

| 42. Об'ємна частка кисню в дутті, % | 21-35 | 1,1 | Зростання продуктивності печі. | |

43. Об'ємна витрата

природного газу (загаль-на),  /хв /хв

| 0-1500 | 1,5 | Заміна коксу. Точність подачі в піч. | |

| 44. Тиск природного газу, МПа | 0-0,8 | 1,5 | Контроль та точність подачі в фурменне вогнище. | |

45. Об'ємна витрата

природного газу на

кожну

фурму,  /хв /хв

| 0-40 | 2,5 | Стабілізація нагріву горна печі. | |

46. Об'ємна витрата

технологі-чного кисню,  /хв /хв

| 0-1300 | 1,5 | Зростання продуктивності печі. | |

| 47. Масова витрата ма-зуту (емуль-сії) загальна,т/год | 0-60 | 1,5 | Заміна коксу. Точність подачі в піч. | |

| 48. Масова витрата мазуту (емульсії) на кожну фурму,т/год | 0-2,0 | 2,5 | Стабілізація нагріву горна печі. | |

| 49. Масова частка воло-ги в мазуті (емульсії),% | 0-20 | 2,0 | Зниження коливань нагріву горна. | |

| 50. Масова витрата (концентра-ція) вугіль-ного пилу (загальна), т/год | 0-25 | 1,5 | Заміна коксу. Точність подачі в піч. | |

| 51. Масова витрата (концентра-ція) вугіль-ного пилу на кожну фурму, т/год | 0-0,8 | 2,5 | Стабілізація нагріву горна печі. | |

52. Об'ємна витрата

гарячого дуття

(загальна),  /хв /хв

| 0-10000 | 1,5 | 15 с | Витрата дійсного дуття, що надходить у піч. |

53. Об'ємна витрата

дуття на кожну

фурму,  /хв /хв

| 0-300 | 2,5 | 0,5 | Оптимізація розподілу компонентів дуття по фурмам. |

| 54. Масова витрата пару на зволоження дуття, т/год | 0-5 | 1,5 | Контроль. | |

| 55. Об'ємна частка О2 в технологі-чному кисні, % | 80-98 | 1,0 | Усунення неконтрольованих коливань в кисні. | |

| 56. Темпера-тура газопо-дібного палива або мазута (емульсії),°С | -10÷120 | 1,0 | Контроль палива | |

| Повітронагрівачі і змішувальна станція | ||||

| 57. Темпера-тура купола повітронагрівача, °С | 1000-1550 | 0,5 | Підвищення стійкості купола і температури гарячого дуття. | |

| 58. Темпера-тура камери горіння, °С | 1000-1550 | 0,5 | Оптимізація нагріву воздухонагрівача. | |

| 59. Темпера-тура відхід-них газів, °С | 100-400 | 1,0 | 0,5 | Те ж. |

| 60. Темпера-тура на кордонах кладки, °С | 800-1200 | 0,5 | Збільшення терміну служби футеровки. | |

| 61. Темпера-тура повітря горіння, °С | 15-150 | 1,5 | 0,5 | Контроль горіння. |

| 62. Тиск повітря горіння, кПа | 6-16 | 1,5 | 0,5 | Контроль горіння. |

63. Об'ємна витрата

повітрягоріння,  /хв /хв

| 400-4000 | 1,5 | 0,5 | Те ж. |

| 64. Тиск змішаного газу, кПа | 5-10 | 1,5 | 0,5 | |

65. Об'ємна витрата

змішаного газу,  /хв /хв

| 400-3000 | 1,5 | 0,5 | |

| 66.Наявністьполум'я в камері горіння | Індикатор | 1,5 | Контроль наявності полум'я. Техніка безпеки. Екологія. | |

| 67. Перепад тиску холодне - гаряче дуттяМПа | 0,1-0,5 | 1,5 | Безпека роботи. | |

| 68. Перепад тиску «повітронагрівач – атмосфера», МПа | 0,1-0,5 | 1,5 | Безпека роботи. | |

| 69. Перепад тиску піднасадоч-ний прист-рій - камера горіння,МПа | 0,1-0,5 | 1,5 | ||

| 70. Динамічний напір між загальним повітропро-водом і відсічним клапаном холодного дуття, МПа | 0,1-0,5 | 2,5 | ||

| 71. Розрідження перед боровом, Па | 100-500 | 2,5 | ||

72. Об'ємна теплота

згоряння змішаного

газу, кДж/

| 4200-7600 | 1,5 | Оптимізація нагріву повітронагрівачів. | |

73. Об'ємна витрата

доменного газу,  /хв /хв

| 500-3200 | 1,5 | 0,5 | |

| 74. Темпера-тура домен-ного газу, °С | 10-50 | 1,5 | 0,5 | Те ж. |

75. Об'ємна витрата

природного газу,  /хв /хв

| 50-200 | 1,5 | 0,5 | |

| 76. Тиск природного газу, кПа | 10-16 | 1,5 | 0,5 | |

| 77. Темпера-тура природного газу, °С | 15-25 | 2,0 | ||

78. Об'ємні

частки С  і

і  , у відведених газах,% , у відведених газах,%

| 0,5-8,0 | 2,0 | Оптимізація нагріву. Збільшення температури дуття. Економія газу. Екологія. | |

| 79. Темпера-тура кожуха повітронагрівачів, °С | 30-400 | 5,0 | Діагностика перегріву кожуха і станукладки. | |

| Вихідні параметри доменного процесу | ||||

| Чавун і шлак | ||||

| 80. Маса чавуну і шлаку, т | 0-600 | 0,2 | Кількісний контроль продукції. | |

| 81. Темпера-тура рідкого чавуну і шлаку, °С | 1350-1600 | 1,0 | Контроль теплового стану печі та якості чавуну. | |

| Масова частка в чавуні, %: | ||||

| 82. Si | 0,1-1,5 | 0,02 абс | Контроль якості продуктів плавки. Підвищення оперативності управління тепловим станом печі і шлаковим режимом. Своєчасність перешихтовок. | |

| 83. Mn | 0,1-2,0 | 0,02 абс | ||

| 84. S | 0,01-0,2 | 0,002 абс | ||

| 85. Р | 0,05-1,5 | 0,02 абс | ||

| 86. С | 4-5 | 0,03абс | ||

| Масова частка в шлаку,%: | ||||

| 87. СаО | 25-50 | 0,3 абс | ||

| 88. SiCb | 30-40 | 0,3 абс | ||

| 89. MgO | 2-16 | 0,2 абс | ||

| 90. A12O3 | 5-20 | 0,3 абс | ||

| 91. S | 0,5-2,5 | 0,1 абс | ||

| 92. FeO | 0,1-0,7 | 0,05 абс | ||

| 93. MnO | 0,3-3,0 | 0,1 абс | ||

| Вихідні параметри доменного процесу | ||||

| Колошниковим газ і пил | ||||

| Об'ємні частки в колошниковому газі,%: | ||||

| 94. СО | 20-35 | 1,0 | Контроль відновлювальної роботи газів. Контроль теплового стану печі. | |

| 95. СО2 | 15-25 | 1,0 | ||

| 96. Н2 | 5-15 | 1,0 | ||

| 97. N2 | 40-60 | 1,0 | ||

| 98. Темпера-тура колош-никового газу загального та по газовідводу, °С | 100-500 | 1,0 | Контроль теплового режиму і його рівномірності по секторам печі. | |

| 99. Об'ємний вихід колошникового газу, м7мін | 0-14000 | 1,0 | Контроль газодинаміки | |

| 100. Тиск колошникового газу, МПа: | ||||

| високий | 0-0,25 | 1,0 | 2с | Контроль газодинаміки.Контроль роботи печі. |

| низький | 0-0,05 | 1,0 | 2с | |

101. Об'ємнатеплота зго-рання коло-шникового

газу, кДж/

| 4200-5500 | 1,0 | Контроль відновлювальної роботи печі. Економія коксу. Якість чавуну. Контроль роботи водню в печі. | |

102. Масова частка

вологи в ко-лошниково-му газі,г/

| 40-100 | 3,0 | Контроль газодинаміки печі. | |

103. Масо-вий винос

колошнико-вого пилу,

г/

| 20-120 | 5,0 | ||

| Параметри доменного процесу та обладнання печі | ||||

| 104.Загаль-ний і приватний перепади статичного тиску по висоті печі, МПа | 0,01-0,25 | 1,5 | 5 с | Контроль ходу печі. |

| 105. Темпе-ратури доменного газу по діаметрам печі під рів-нем засипу, °С | 200-1000 | 1,5 | Контроль нерівномірності роботи газу. Підвищення ступеня його використання. Оптимізація завантаження шихти. Економія коксу. | |

| 106. Об'ємні частки в доменному газі по діаметрам під рівнем засипу,%: | ||||

| СО СО2 Н2 | 15-40 5-25 5-18 | 2,5 2,5 2,5 | ||

| 107. Темпе-ратура пове-рхні шихти на колошни-ку печі, °С | 100-900 | 2,5 | Контроль нерівномірності температурного поля колошника.Оптимізація завантаження. | |

| 108. Темпе-ратури фурменних зон, °С | 1500-2300 | 2,5 | Оптимізація теплового режиму горну. Підвищення якості чавуна. | |

| 109. Рівень засипу ших-ти по пере-тину колош-ника, м | 0,5-3,0 | 0,1 м | Безпека роботи. Підвищення рівності ходу печі. Контроль швидкості сходу шихти. | |

110. Швид-кість сходу

шихти в

печі,  /хв /хв

| 0-15 | 2,0 | Контроль ходу та рівності печі. | |

| 111.Профіль засипу шихти, м | 0-5 | 0,2 м | Оптимізація завантаження та розподілу шихти. | |

| 112. Рівень наповнення рідких про-дуктів опти-мізовано до плавки в горні печі, м | 0-5 | 5,0 | Діагностіка ходу печі та якість чавуна. Стійкість фурм. | |

| 113. Темпе-ратура рідких продуктів плавки в горні печі,°С | 1300-1600 | 2,0 | Контроль та оптимізація теплового стану горну. Економія коксу. Підвищення якості чавуна. | |

| 114. Механічні коливання протитоку оптимізація шихти і газів в печі | 0-100 | 2,0 | Діагностика виявлення та усунення розладів ходу печі (підвисання, продуви, настилу). | |

| 115.Профіль зони плавлення (когезії) в печі, м | 3-15 | 5,0 | Діагностика по висоті печі. Оптимізація доменного процесу. | |

| 116. Темпе-ратури води до і після охолоджен-ня холодиль-ників (пере-пад температур), °С | 10-80 (0,2-10) | 1,5 (0,1 °С) | 0,5 (5 с) | Діагностика охолодження. Теплові втрати. Виявлення прогарафурм і холодильників. |

117. Об'ємні витрати

води на підводах і

відводах

холодильни-ків, на фур-ми,  /год /год

| 900-3000 | 2,5 | 0,5 | Діагностика охолодження. |

| 118. Тиск води на холодильниках шахти, фурменої зони і горна,МПа | 0,2-0,7 | 1,5 | 0,5 | Те ж. |

| 119. Темпе-ратури під захисними плитами (по перифе-рії печі), °С | 200-800 | 1,5 | Контроль нерівномірності теплової роботи печі. | |

| 120. Темпе-ратури кожуха печі, ° С | 30-400 | 5,0 | Контроль теплового стану печі. Діагностика перегріву кожуха. Стан кладки. | |

| 121. Розпал кладки горнаі поду печі,м | 0-3 | 5,0 | Контроль товщини кладки. Безпека роботи печі та персоналу. | |

| 122.Прогар фурм | Індикатор | 100% Виявл. | Діагностика роботи фурм. Безпека. Еконо-мія коксу. Збільшення виробництва. | |

123. Подача леткових

мас в чавун-ну летку,  (мм) (мм)

| Залежно від типу гармати | 5,0 | Діагностика роботи пушки і леткі. Безпека роботи. | |

| 124. Темпе-ратури повітря до і після охолоджен-ня поду, °С | 0-70 | 1,5 | 0,5 | Контроль охолодження поду. |

| 125. Темпе-ратура клад-ки поду, °С | 50-1000 | 1,5 | Те ж і безпека. | |

| 126. Тиск води в бараба-нах сепараторах випар-ного охолод-ження, МПа | 0,3-1,0 | 1,5 | 0,5 | Контроль охолодження печі. |

| 127. Інтенсивність пода-чі шлаково-го розплаву на грануля-цію, т/хв | Повишення якості продукції. Контроль технології грануляції. | |||

| 128. Темпе-ратура води на грануля-цію, °С | 20-100 | 2,0 | ||

| 129. Об'ємна витрата води | 1000-3000 | 1,5 | ||

| 130. Тиск води, МПа | 0,2-0,7 | 1,5 | ||

| 131. Трива-лість проце-су грануля-ції, хв | 20-120 | 1,0 | ||

| Об'ємний вміст в парогазових викидах, г/м: | ||||

| 132. H2S | 0-1,0 | 5,0 | Контроль газів. Охорона навко-лишнього середовища. | |

| 133. SO2 | 0-0,2 | 5,0 | Екологія. | |

| 134. Розмір зерен шлака,мм | 0-10 | 1,0 | - | Контроль якості продукції. |

| 135. Фракційний склад,%: | ||||

| фракції <100 мм | 0-5 | 0,5абс | - | Те ж. |

| фракції <0,14 мм | 0,25 | 0,5абс | - | |

| 136. Об'ємна насипна щільність, кг/м | 500-1100 | 2,0 | ||

| Масова частка в шлаку,%: | ||||

| 137. А12О3 | ≥7,5 | 0,5абс | ||

| 138. MgO | ≤15,0 | 0,5абс | ||

| 139. TiO2 | ≤4,0 | 0,2абс | ||

| 140. MnO | ≤ 4,0 | 0,2 абс | ||

| 141. SiO2 | ≥ 4,0 | 0,2 абс | ||

| 142. Р2О5 | ≤ 2,5 | 0,2 абс | ||

| 143. Воло-гість шлаку після обезво днення, % | 5-30 | 3,0 абс | ||

| 144. Маса відвантажу-ємого шлаку, т/год | 0-300 | 2,0 | - | Кількість контроль продукції. |

| 145.Об’ємна витрата свіжої підпиточної води, м3/год | 0-300 | 1,5 | Контроль технології грануляції. | |

| 146.Температура води, °С | 10-50 | 1,0 | Покращення якості шлака та контроль технології. | |

| 147. Лужність підпиточної води, pH | 2-10 | 2,5 | Техніка безпеки. Охорона навколишнього середовища. Екологія. | |

| 148. Лужність оборотної води на гра-нуляцію, pH | 7-12 | 2,5 | Контроль технології. | |

| 149. Рівень води в прий-мальному бункері, м | 0-5 | 1,5 | Те ж та техніка безпеки. | |

| 150. Рівень води в колодце ерлифта, м | 0-5 | 1,5 | ||

| 151.Об’ємна витрата розчину реа-гента для оборотної води, м3/год | 0-50 | 2,5 | Контроль технології та знешкодження викидів. Екологія. | |

| 152. Тиск розчину реагента, МПа | 0,5-1,0 | 1,5 | Контроль технології грануляції. | |

| 153. Тиск стислого повітря на воді в гран-установці, МПа | 0,1-0,3 | 1,5 | ||

| 154. Темпе-ратура стислого повітря в гранустано-вці, °С | 50-200 | 1,5 | ||

| 155. Об'ємна витрата стислого повітря на водяний ерліфт,м3/хв | 100-600 | 3,0 | ||

| 156. Об'ємна витрата води на взмучі-вання пульпи в шлаковому ерліфті, м3/год | 50-150 | 1,5 | ||

| 157. Тиск води в ерліфті,МПа | 0,2-0,5 | 1,5 | ||

| 158. Об'ємна витрата стислого повітря на шламовий ерліфт,м3/хв | 0-15 | 1,5 | ||

| 159. Об'ємна витрата стислого повітря на шлаковий ерліфт, м3/хв | 30-120 | 1,0 | ||

| 160. Рівень граншлака у бункері-відстійнику перед випуском, м | 0-16 | 1,5 | Те ж та техніка безпеки. | |

| 161. Об'ємна витрата стислого повітря на обдування збезводню-вача, м3/хв | 0-150 | 1,5 | Контроль технології грануляції. | |

| 162. Те ж, на введенні в ліву і праву гранустано-вки, м3 /хв | 200-800 | 1,5 | ||

| 163. Те ж на обдування стрічки кон-веєра, м3/хв | 0-200 | 1,5 | Контроль технології грануляції. | |

| 164. Кут повороту гранулятора, рад (град) | ±0,5 (±30) | 2,5 | ||

| 165. Рівень граншлака в секціях обезвод- нення,м | 0-4 | 2,0 | Те ж та техніка безпеки. | |

| 166. Об' єм-ний вихід парогазовій суміші,м3/хв | 3000-15000 | 2,5 | Контроль технології грануляції. | |

| 167. Пере-пад тисків в трубі, що відводить суміш, Па | 10-400 | 1,5 | ||

| 168. Пито-мий викид парогазовій суміші, м3/т шлаку | 80-100 | 1,5 | - | |

| 169. Темпе-ратура парогазової суміші, °С | 20-100 | 1,5 |

|

|

|

|

|

|

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1360; Нарушение авторских прав?; Мы поможем в написании вашей работы!