КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ВВЕДЕНИЕ 3 страница

Обвязка нагнетателей компрессорного цеха может иметь три варианта. Полнонапорные нагнетатели соединяются между собой только параллельно. Неполнонапорные, создающие недостаточно высокое давление, обвязываются по различным схемам - параллельно, последовательно, по смешанной схеме соединения.

Обычно неполнонапорные машины в компрессорном цехе разбивают на группы. Внутри каждой группы нагнетатели соединяются последовательно, а группы между собой - параллельно.

Количество нагнетателей в группе соответствует числу ступеней сжатия газа на КС. Существующее оборудование позволяет иметь на станциях, одно-, двух- и трехступенчатое сжатие. Потребное количество ступеней сжатия в каждом отдельном случае определяется технико-экономическим расчетом (см. раздел 4.4).

Отмеченные особенности КС с неполнонапорными нагнетателями привели к появлению двух вариантов обвязки неполнонапорных машин - по смешанной схеме соединения и по коллекторной, схеме.

4.1. Обвязка неполнонапорных нагнетателей по типовой смешанной схеме соединения

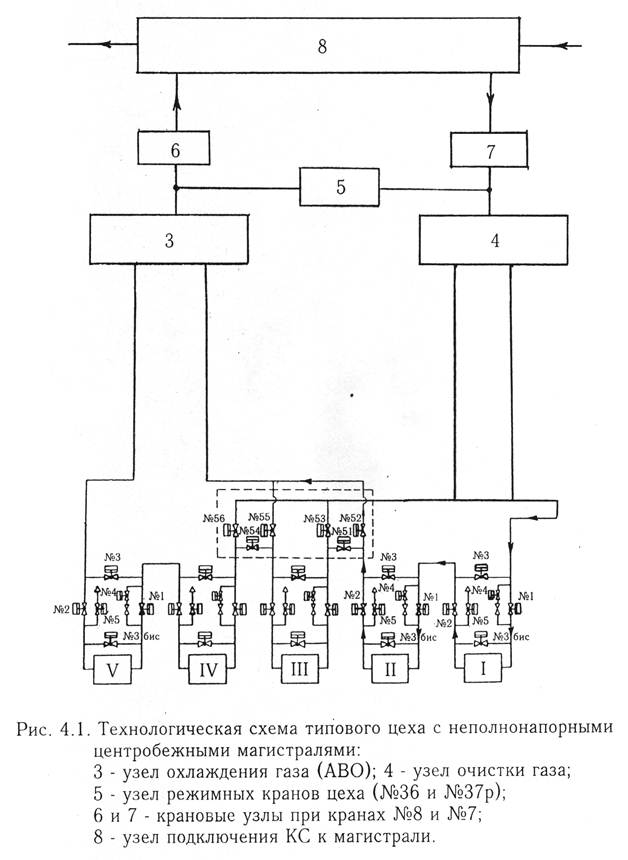

В качестве примера рассмотрим компрессорный цех с пятью ГПА, которые составляют две группы с двухступенчатым сжатием (один агрегат резервный) (рис. 4.1).

Первую группу образуют агрегаты I и II, вторую - IV и V. Агрегат III - резервный, с помощью кранов №51...№56, называемых режимными, он может подключаться к любой группе, с выводом из них в резерв или ремонт любого нагнетателя.

В рассматриваемом варианте обвязки каждая группа нагнетателей оснащается отдельным подводом газа от установки очистки газа и самостоятельным выходом в магистраль через свою часть АВО установки охлаждения газа, имеет автономные крановые узлы с арматурой №8 и №18. Кроме отмеченного, каждая группа нагнетателей располагает отдельными перемычками на "станционном кольце" с собственными кранами №36, №36р и дросселем "Д".

Практически полное обособление групп нагнетателей друг от друга делается для облегчения вывода ГПА на "станционное кольцо" при их пусках и остановках и для повышения управляемости агрегатами в процессе компримирования газа.

Помимо режимных кранов №51...№56 к кранам обвязки нагнетателей относится арматура №1, №2, №3, №4, №5 и №3бис.

Краны №1 и №2 - отсекающие, предназначены для отключения нагнетателя от технологических трубопроводов КС. Кран №3 – проходной, обеспечивает обвод газа через неработающий нагнетатель. Остальные краны используются в основном при пусках и остановках агрегата.

Пуску ГПА предшествуют предпусковые операции. Они проводятся отдельно для привода и нагнетателя.

Часть предпусковых операций по газотурбинному приводу и пуск ГТУ рассмотрены ранее в разделе 2.2. Аналогичные операции одновременно выполняются на нагнетателе. Они заключаются в продувке обвязки нагнетателя и в пуске машины в режиме холостого хода.

Продувка обвязки требуется для удаления из трубопроводов и нагнетателя воздуха и предотвращения тем самым попадания в газопровод взрывоопасной газовоздушной смеси. Удаление воздуха осуществляется с помощью кранов №4 и №5.

Кран №5 - свечной. При неработающем агрегате он всегда открыт, открыт и кран №3, краны №1 и №2 закрыты - обвязка нагнетателя сообщается с атмосферой. Для вытеснения из нее воздуха открывается кран №4, расположенный на обводной линии крана №1, газ из коммуникаций КС поступает в нагнетатель и примыкающие к нему трубы, затем через открытый кран №5 сбрасывается в атмосферу совместно с вытесняемым им воздухом. Продувка длится порядка 30 секунд. Затем краны №4 и №5 закрываются, производится пуск привода ГПА.

Для облегчения пуска привода и ГПА в целом нагнетателю на момент пуска обеспечивается режим холостого хода с малым потреблением мощности. Данный режим осуществляется после закрытия кранов №4 и №5. В это время обвязка нагнетателя и сама компрессорная машина заполнены газом, но отсечены от коммуникаций станции кранами №1 и №2. Единственно открытым краном остается кран №3бис, составляющий совместно с охватывающими нагнетатель трубопроводами малый пусковой контур или "малое кольцо". Кран №Збис постоянно дублирует положение крана №3.

Пуск привода ГПА при отмеченном положении кранов сопровождается работой нагнетателя на "малое кольцо" с перепуском газа на вход компрессорной машины через кран №3бис. В таком - холостом - режиме работы нагнетателя потребление мощности ГПА минимально.

После пуска ГПА в работу и "раскручивания" валов агрегата краны №3бис и №3 закрываются, а краны №1 и №2 открываются - нагнетатель подключается к коммуникациям КС и переводится с малого контура на больший станционный (см. раздел 3.2), затем - на работу в магистраль. Таким образом, обеспечивается постепенная загрузка ГПА и вывод его на рабочий режим.

При остановках агрегатов плавная разгрузка ГПА происходит за счет повторения рассмотренных операций в обратном порядке - агрегат из магистрали выводится на станционное кольцо, затем на малый контур, после этого привод агрегата отключается, краны №1 и №2 закрываются, а краны №3, №4 и №5 открываются, происходит сброс газа из контура нагнетателя в атмосферу,

Обводная линия у крана №1 предназначена не только для продувки обвязки нагнетателя и заполнения ее газом, но и для выполнения функций, подобных функциям обводных линий у кранов №7 и №8. Сглаживание гидроудара при открытии крана №4 достигается установкой за этим краном дроссельной шайбы.

Краны обвязки нагнетателей имеют автоматическое управление. Кроме того, они могут приводиться в действие и от команд, подаваемых с местного щита или узла управления, установленного в непосредственной близости от крана.

Из технологической схемы КС и компрессорного цеха следует, что отдельный агрегат нельзя самостоятельно вывести на большой пусковой контур. Возможен только вывод ГПА совместно со всей содержащей его группой машин. Поэтому перед пуском агрегата вся группа переводится в режим работы "на станционное кольцо". Лишь после этого производится пуск рассматриваемой машины на малый контур и последующее подключение ее к группе на большом контуре. После этого вся группа вместе с пущенным агрегатом выводится на режим работы "в магистраль".

В обвязке нагнетателей, помимо указанных на рис. 4.1 элементов, обязательно предусматриваются люки-лазы. Люки устанавливаются на всасывающем и нагнетательном трубопроводах каждой компрессорной машины на участке между нагнетателем и врезкой трубы малого контура с краном №3бис в основные трубопроводы нагнетателя.

Люки предназначены для помещения в трубопроводы шаров-разделителей с целью достижения герметичного отсечения ГПА от коммуникаций КС при ремонтах агрегатов. Люки-лазы представляют собой трубы диаметром 0,5 м и длиной 0,5...0,6 м, приваренные перпендикулярно к нагнетательному и всасывающему трубопроводам агрегатов.

На трубопроводе входа газа в компрессорную машину после люка-лаза ставится защитная решетка для улавливания случайно попавших в трубопровод предметов. Решетка используется главным образом в первый период эксплуатации КС по завершении ее строительства. Кроме отмеченного, между кранами №1 и №2 и нагнетателем располагаются вентили с условным диаметром 25 мм (Ду 25), которые служат для слива конденсата из нагнетателя и его обвязки перед вскрытием компрессорной машины при ее ремонтах.

4.2. Обвязка неполнонапорных нагнетателей по коллекторной схеме соединения

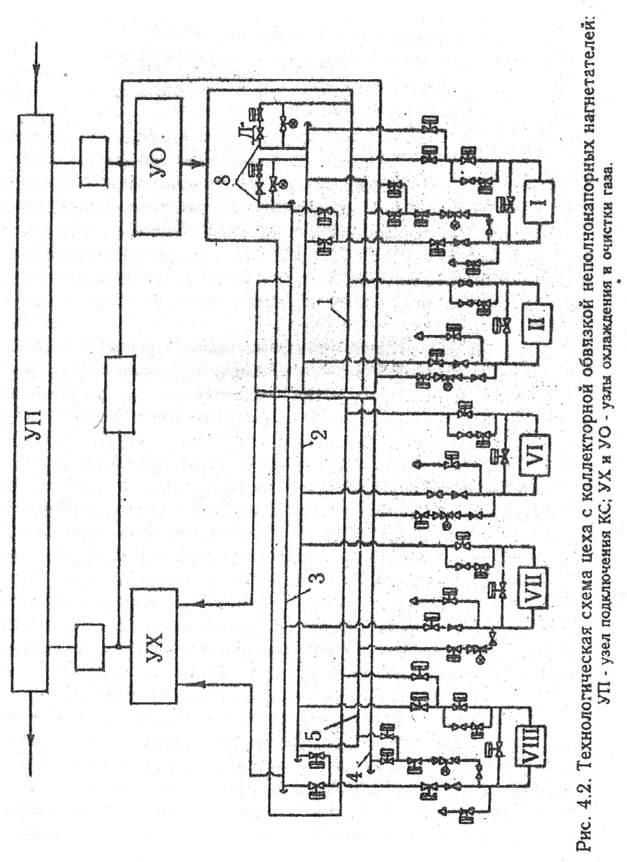

Коллекторная схема обвязки нагнетателей показана на рис. 4.2. Особенность данной схемы - использование для обвязки ГПА трех коллекторов: всасывающего 1 промежуточного 2 и нагнетательного 3.

Промежуточный коллектор является нагнетательным для первой ступени сжатия (машины I, II, IV, VI и VIII) и, одновременно, всасывающим - для второй ступени (агрегаты I, Ш, V, VII и VIII).

При коллекторной схеме соединения агрегатов нагнетатели в цехе разбиваются не на группы, как при смешанной - схеме обвязки, а по ступеням сжатия, которые, как и группы относительно обособлены друг от друга. Такая организация компрессорного цеха придает ему ряд особенностей, которые приведены ниже.

С помощью коллекторной схемы создается возможность подключать нагнетатели, расположенные по концам цеха или вето середине, к любой ступени сжатия. Это обеспечивает повышенную гибкость резервирования агрегатов. На рис. 4.2 агрегатами, допускающими их присоединение к любой ступени сжатия, являются машины I и VIII, которые оснащаются белее сложной обвязкой.

При коллекторной схеме соединения ГПА аварийное отключение одного или нескольких агрегатов в какой-либо из ступеней сжатия приводит к снижению производительности компрессорного цеха, в том числе и ступени сжатия с полным количеством работающих нагнетателей. Объем газа, проходящий через нагнетатели данной ступени, уменьшается, что создает возможность помпажа.

Для его предотвращения в обвязке компрессорного цеха предусмотрены обводные краны 8. Через эти краны часть газа, компримируемого безаварийной ступенью сжатия, перепускается с ее выхода на вход, чем расход газа через нагнетатели данной ступени увеличивается и помпаж не возникает.

На КС с коллекторной схемой обвязки агрегатов существует три пусковых контура в отличие от двух в ранее рассмотренном случае (рис. 4.1). Это малый пусковой контур нагнетателя с краном №3бис, пусковой контур сжатия (у каждой ступени свой) и пусковой контур станции.

Пусковой контур КС при коллекторной схеме идентичен подобному в типовой технологической схеме станции (рис..3.2).

Пусковой контур первой ступени сжатия на рис. 4.2 образован коллектором 4, подающим газ при пусках ГПА от нагнетателей на вход установки очистки газа. Пусковой контур второй ступени сжатия может быть совмещен с промежуточным коллектором 2, либо выполнен отдельно в виде коллектора 8, подключенного к 2.

4.3. Обвязка полнонапорных нагнетателей

Особенностью КС с полнонапорными нагнетателями является отсутствие какой-либо группировки агрегатов в некоторые объединения типа групп или ступеней сжатия. Все полнонапорные нагнетатели подключаются к трем коллекторам компрессорного цеха: всасывающему, нагнетательному и к коллектору, соединяющему компрессорные машины с пусковым контуром КС.

Пример компрессорного цеха с полнонапорными нагнетателями показан на рис. 4.3. Из данного рисунка следует, что обвязка полнонапорных агрегатов во многом схожа с аналогичной для неполнонапорных машин. Отличает обвязки лишь естественное отсутствие у полнонапорных нагнетателей кранов №3 (параллельная схема соединения) и крана №3бис.

Малый пусковой контур полнонапорного агрегата образуется: трубопроводом с краном №6; коллектором, объединяющим трубопроводы с кранами №6 различных нагнетателей; линией, соединяющей упомянутый коллектор со станционной перемычкой с кранами №36 и №36р и самой этой перемычкой. Таким образом, малый пусковой контур нагнетателя и большой пусковой контур станции практически совпадают. Точнее сказать, существует один большой перепускной контур, на который имеется два выхода: один через краны №6 - при пусках и остановках отдельных ГПА и выведении их из помпажа, второй через краны №36 и №36р - при пусках и остановках всей КС, при регулировании режима работы станции и при выведении КС из помпажа.

При работе нагнетателей с перепуском через краны №6 поток газа не проходит АВО и заметно нагревается. Чрезмерное повышение температуры газа предотвращается приоткрытием крана №36р и подачей части охлажденного в АВО газа с выхода КС в поток, перепускаемый нагнетателем.

4.4. Подбор основного оборудования КС

Подбор основного оборудования КС (газоперекачивающих агрегатов) в значительной мере определяет технико-экономические показатели как проектируемых станций, так и включающих их газотранспортных магистралей. Поэтому при подборе основного оборудования всесторонне учитываются технические возможности различных типов ГПА и их экономические показатели.

Виды газоперекачивающих агрегатов, используемых на КС, и технические характеристики данных агрегатов достаточно подробно раскрыты в разделе 2. Рассмотренное показывает, что каждый тип компрессорных машин и каждый вид привода имеет свою область рационального применения. Для компрессорных машин она определяется суточной производительностью КС (газопровода), для привода - наличием и удаленностью от станций надежных источников электроэнергии.

Газомотокомпрессоры экономичнее нагнетателей при производительности КС (газопровода) менее 10 млн. м3/сут, нагнетатели - при производительности КС более 15 млн. м3/сут. В интервале производительности 10...15 млн. м3/сут экономические показатели транспорта газа посредством ГМК и нагнетателей примерно одинаковы.

Суточная производительность КС, на основе которой производится предварительный выбор рационального типа компрессорной машины, рассчитывается по формуле [6]

где Q - суточная производительность КС, млн. м3/сут;

Qгод - годовая производительность КС (газопровода) при стандартных условиях (293 К и 760 мм. рт. ст.), млрд. м3/год;

Кои - коэффициент использования пропускной способности газопровода;

Кои = Кро • Кэт • Кон.д.;

Кро и Кэт - коэффициенты, учитывающие запас пропускной способности газопровода для обеспечения газоснабжения в периоды повышенного спроса на газ и в периоды экстремально повышенных температур, приводящих к снижению мощности ГПА:

Кро = 0,95; Кэт = 0,98;

Кон.д. - коэффициент, учитывающий запас пропускной способности газопровода на случай аварийных отказов линейной части газопровода и КС принимаемый по табл. 4.1.

После определения экономичного типа компрессорной машины производится выбор вида привода машины. Данный этап подбора оборудования существует лишь в том случае, когда оптимальным типом компрессорной машины оказывается центробежный нагнетатель.

Нагнетатели могут приводиться электродвигателями и газотурбинными установками. Электродвигатели в качестве привода выгоднее ГТУ при удаленности КС от надежных источников электроэнергии не более чем на 50...100 км и при наличии двух таких источников. Газотурбинные установки предпочтительнее электропривода при расстоянии между КС и ближайшими источниками электроэнергии 300 км

и более.

Таблица 4.1.

Значения коэффициента Кон.д.

| Длина газопровода, км. | Тип газоперекачивающих агрегатов | ||||

| с газотурбинным электрическим приводом | ГМК | ||||

| Диаметр газопровода, мм | |||||

| <820 | |||||

| 0,99 | 0,99 | 0,99 | 0,99 | 0,99 | |

| 0,98 | 0,98 | 0,98 | 0,99 | 0,98 | |

| 0,97 | 0,98 | 0,98 | 0,98 | 0,98 | |

| 0,96 | 0,97 | 0,97 | 0,98 | 0,96 | |

| 0,95 | 0,96 | 0,97 | 0,97 | 0,95 | |

| 0,94 | 0,95 | 0,96 | 0,97 | 0,94 |

Если источники электроэнергии отстоят от КС на расстоянии 100...300 км, то экономичный тип привода нагнетателей устанавливается технико-экономическим расчетом, методика которого приводится ниже.

После выбора оптимального типа компрессорной машины и ее привода выявляется оптимальный вариант КС, то есть определяется наиболее экономичный типоразмер ГПА, укомплектованный выбранным типом компрессорной машины и привода.

Одновременно находятся наиболее приемлемые характеристики компрессорного цеха: число агрегатов в цехе, схема соединения агрегатов, количество ступеней сжатия газа.

Для этого из существующего множества рассматриваемых ГПА выбирается не менее 3...4 агрегатов различных типоразмеров, отличающихся подачей и степенью сжатия (или давлением нагнетания). Выбираются лишь такие типоразмеры, при которых число рабочих агрегатов на КС будет составлять:

- 2…6 - для ГПА с нагнетателями;

- 2...13 - для газомотокомпрессоров.

Количество рабочих агрегатов зависит от проектной производительности КС, производительности одного агрегата и принятого на станции числа ступеней сжатия газа.

Компрессорные станции с поршневыми ГМК и с полнонапорными нагнетателями всегда выполняются с одноступенчатым сжатием. КС с неполнонапорными нагнетателями могут иметь от одной до трех ступеней сжатия. Количество ступеней в последнем случае определяется нормами [6] в зависимости от суточной производительности станции:

- при производительности КС 10...15 млн. м3/сут. на станции

предусматривается двух- или трехступенчатое сжатие газа;

- при производительности КС свыше 16 млн. м3/сут. - одно-

или двухступенчатое сжатие.

К газоперекачивающим агрегатам с центробежными нагнетателями, помимо отмеченных требований, предъявляется еще одно - в расчетных режимах работы агрегатов политропический к.п.д. нагнетателей должен быть не ниже 0,8.

На основе всего вышерассмотренного составляется несколько возможных вариантов КС. При этом если в каком-либо из вариантов предусматривается использование неполнонапорных нагнетателей, то данный вариант дополнительно разбивается на два подварианта, отличающихся количеством ступеней сжатия (см. выше). В итоге образуется несколько конкурирующих вариантов и подвариантов КС, которые сравниваются между собой по затратам на их реализацию. Окончательно выбирается вариант, обеспечивающий КС и транспорту газа наименьшие затраты.

Компрессорные станции являются лишь относительно самостоятельным инженерным сооружением. По своей сути они составляют неотъемлемую часть магистрального газопровода и газотранспортной системы (ГТС), объединяющей в одно целое несколько газопроводов. Вследствие этого технологические параметры КС газопровода и ГТС тесно связаны между собой, взаимно определяют друг друга и нахождение их оптимальных значений в отрыве друг от друга, строго говоря, неправомерно.

Сказанное относится и к определению оптимального типа ГПА на КС, их количества и схемы соединения на станции.

Однако при ориентировочных расчетах, выполняемых, например, на начальных стадиях проектирования, возможен несколько упрощенный подход. Один из вариантов такого подхода при выборе основного оборудования КС предложен ВНИИГазом [2, 16] и состоит в оценке конкурирующих вариантов и подвариантов КС с помощью комплекса c, представляющего собой произведение двух величин – Ск и e2/(e2-1).

(4.1)

(4.1)

где Ск - "совокупные" затраты на транспорт газа рассматриваемой КС при том или ином варианте (подварианте) ее реализации, тыс.руб/год;

e - степень сжатия компрессорной станции при соответствующем

варианте (подварианте) ее оснащения.

Анализ (4.1) показывает, что содержащийся в нем e2/(e2-1) может косвенно отражать количество станций на некотором условном газопроводе, оборудованном КС со степенью сжатияe. Такое заключение достаточно ясно вытекает из местоположения данного сомножителя в (4.1) и из его математической структуры, придающей рассматриваемому члену (4.1) вполне определенный физический смысл - с увеличением e величина сомножителя уменьшается, то есть чем мощнее КС газопровода, тем меньшее количество их требуется.

Продолжая рассуждения, можно заключить, что произведение

Ск e2/(e2-1) есть не что иное как "совокупные затраты" на все станции условного газопровода и на транспорт газа данными КС.

Очевидно, что наиболее выгодному варианту (подварианту) КС отвечает наименьшее значение отмеченного произведения или наименьшее значение комплекса c.

Значения e для расчета c можно найти по данным табл.2.1 иприложений 1 и 2. Затраты Ск включают в себя расходы на рабочие и резервные агрегаты. Количество последних назначается по нормам технологического проектирования [6] в зависимости от числа рабочих ГПА и принимается по табл. 4.2.

"Совокупные" затраты на одну КС – Ск в общем случае могут рассчитываться по формуле.

ск=э + е • к. (4.2)

где Э - эксплуатационные расходы на станции, тыс. руб / год;

К - капиталовложения в КС, тыс. руб;

Е - коэффициент, обратный сроку окупаемости капиталовложений год-1

Применительно к существующим разновидностям КС и применяемому на них оборудованию для нахождения Э и К можно рекомендовать выражения (4.3), вполне удовлетворительно аппроксимирующие затраты на КС в зависимости от количества рабочих и резервных агрегатов.

Э = n • аэ + np • bэ + сэ;

(4.3)

k = (n + np) • ak + bk;

где n и np - число рабочих и резервных ГПА на станции;

аэbэсэakbk- коэффициенты, отражающие затраты на ГПА, другие объекты и системы КС.

В формуле (4.2) все входящие в нее величины достаточно определены, за исключением срока окупаемости капиталовложений.

Таблица 4.2

Соотношение количества рабочих и резервных ГПА на КС однониточных газопроводов

| ГПА с приводом от газовой турбины | ГПА с приводом от электродвигателя | ГМК | ||||||||

| Тип нагнетателя | ||||||||||

| Неполнонап. | Полнонапорн. | Неполнонап. | Неполнонап. | |||||||

| Раб. | Рез. | Раб. | Рез. | Раб. | Рез. | Раб. | Рез. | Раб. | Рез. | |

| 2* | 2…4 | |||||||||

| 2* | 2* | 5…9 | 2* | |||||||

| 2* | 2* | 10...13 | 3* | |||||||

*) Для вариантов КС, отмеченных звездочкой, допускается сокращать число резервных ГПА на единицу, прежде всего, на КС второй и последней очередей многониточных газопроводов, если вариант сокращения резерва обоснован расчетом.

До недавнего времени при существовании только одной формы собственности, - государственной - срок окупаемости строго регламентировался введением нормативных значений его по отраслям. Для газовой промышленности, в частности для объектов магистрального транспорта газа, он составлял 6,6 лет, а соответствующий ему коэффициент Е - 0,15 год-1.

В настоящее время столь жесткая регламентация отсутствует и заказчик или будущий владелец проектируемого объекта может изменить срок окупаемости капиталовложений в ту или иную сторону в зависимости от экономической ситуации в стране, в отрасли и на конкретном предприятии.

Некоторая неоднозначность характерна и для коэффициентов, содержащихся в (4.3), в связи с непостоянством цен на различную продукцию, транспорт, строительно-монтажные работы и т. д.

Внести определенность в выбор оптимального варианта оборудования на основе Ск можно, если расчеты Ск для различных вариантов выполнять на единой базе. Таковой может быть одинаковый для всех вариантов срок окупаемости капиталовложений и единые цены, соответствующие какому-либо, желательно ближайшему периоду времени.

При таком подходе для приближенной оценки конкурирующих вариантов КС за срок окупаемости может быть принят ранее существовавший срок (6 лет), а за цены - их уровень в предшествующие годы.

Численные значения коэффициентов формулы (4.3), соответствующие ценам конца 80-х годов, приведены в табл. 4.3 и 4.4.

Изложенная методика позволяет находить оптимальные варианты КС при заранее известных (еще до расчета) оптимальных типах компрессорных машин и привода.

В ситуациях не столь однозначных (производительность КС находится в интервале 10...15 млн. м3/сут или КС удалена от источников электроэнергии на 100...300 км) выбор оптимальных типов компрессорных машин и привода производится одновременно с выявлением наиболее выгодного варианта КС. Для этого в число конкурирующих вариантов станций включают варианты КС с различным типом компрессорных машин или с различным типом их привода - в зависимости от того, что однозначно нельзя определить еще до расчета c.

При поиске отмеченным выше способом экономичного типа привода следует учитывать затраты на линии электропередач (ЛЭП) для электропривода, которые зависят от напряжения в ЛЭП (табл. 4.5), определяемого протяженностью и мощностью линий (табл. 4.6).

При равенстве комплекса c для различных типов привода (расхождение в пределах 8 %) предпочтение обычно отдается электроприводу как наиболее безопасному, не связанному с расходом транспортируемого газа, упрощающему технологическую схему КС, менее подверженному влиянию внешних условий, более безотказному и с меньшим сроком восстановления при ремонтах.

Таблица 4.3

Ориентировочные значения коэффициентов формул (4.3) для КС первойнитки с рабочим давлением 5,5 МПа

| Агрегаты | Численное значение коэффициентов | |||||

| аэ | bэ | cэ | aк | bк | ||

| Газомоторные поршневые ГПА | ||||||

| МК 8 | ||||||

| 10 ГК | ||||||

| 10 ГКМ | ||||||

| 10 ГКН | ||||||

| ДР 12 | ||||||

| Газотурбинные с центробежными нагнетателями | ||||||

| ГТК-5 | ||||||

| ГТ-6-750 | ||||||

| ГТК-10 | ||||||

| ГТК-16 | ||||||

| ГТК-25 | ||||||

| ГТН-6 | ||||||

| ГПА-Ц-6,3 | ||||||

| Электроприводные с центробежными приводами | ||||||

| СТД-4000 | ||||||

| СТД-6000 | ||||||

| СТД-10000 | ||||||

Таблица 4.4

Ориентировочные значения коэффициентов формул (4.3) для КС первой нитки с рабочим давлением 7,5 МПа

| Агрегаты | Численное значение коэффициентов | ||||

| аэ | bэ | cэ | aк | bк | |

| Газомотрные поршневые ГПА | |||||

| ДР 10 | |||||

| Газотурбинные с центробежными нагнетателями | |||||

| ГТК-10 | |||||

| ГТК-16 | |||||

| ГТК-25 | |||||

| Электроприводные с центробежными приводами | |||||

| СТД-10000 |

|

|

Дата добавления: 2014-12-27; Просмотров: 3264; Нарушение авторских прав?; Мы поможем в написании вашей работы!