КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

ВВЕДЕНИЕ 4 страница

|

|

|

|

Таблица 4.5

Затраты на сооружение ЛЭП (10)

| Наименование показателя | Значение показателя | ||

| 1.Напряжение на ЛЭП, кВ | |||

| 2. Стоимость ЛЭП тыс. руб./км | |||

| 3. Стоимость трансформаторной подстанции, тыс. руб. | — |

Примечание: Электроснабжение КС должно осуществляется от двух независимых источников электропитания по двум линиям.

Таблица 4.6

Выбор оптимального напряжения ЛЭП (13)

| Наименование показателя | Численное значение показателя | |||||||

| 1. Протяженность ЛЭП, км | 0,35 | 3 - 10 | До 8 | 5 - 15 | До10 | 20 -50 | 50 - 150 | 200 –300 |

| 2. Передаваемая через ЛЭП напряжение, Мвт | До 0,175 | До 2 | До 3 | До 3 | До 5 | 2 - 10 | 10 - 50 | 100 – 500 |

| 3. Экономически целесообразное напряжение ЛЭП, кВ | 0,380 | 6,0 | 6,0 | 10,0 | 10,0 | 35,0 |

Примечание: Потребление электроэнергии на КС помимо ГПА

составляет от 1,5 до 5,0 МВт.

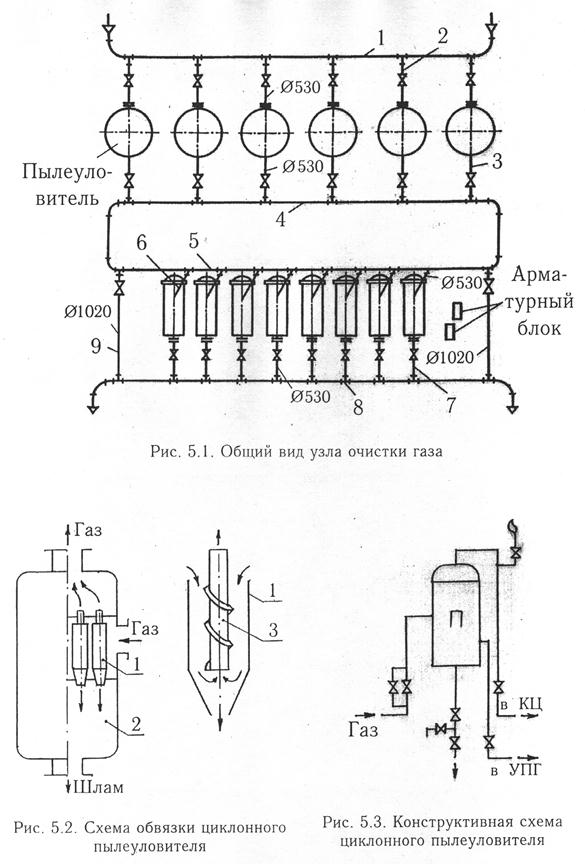

5. УСТАНОВКА ОЧИСТКИ ГАЗА

Установка очистки газа предназначена для очистки поступающего на КС газа от твердых и жидких примесей и предотвращения тем самым загрязнения и эрозии оборудования и трубопроводов станций. Очистка газа на установках проводится, как правило, в одну ступень - в пылеуловителях. В ряда случаев применяется двухступенчатая очистка с использованием на второй ступени фильтров-сепараторов; подобная очистка предусматривается преимущественно на каждой третьей - пятой КС и практикуется в основном после участков газопроводов с повышенной вероятностью аварий, а также после подводных переходов протяженностью более 500 м, подверженных относительно частым ремонтам и загрязнению. Общий вид узла очистки показан на рис. 5.1.

В качестве пылеуловителей на компрессорных станциях применяются аппараты двух типов - масляные и циклонные.

Масляные пылеуловители представляют собой достаточно габаритные (до 8,8 м по высоте и до 2,4 м диаметре) и металлоемкие (до 38 т) цилиндрические аппараты вертикальной установки, снабженные внутренними насадками с развитой поверхностью. Очистка газа от примесей в подобных устройствах осуществляется в результате контакта газа с маслом в нижней части пылеуловителями оседания твердых и жидких включений на поверхности масла.

|

|

|

Внутренние насадки, расположенные в средней и верхней частях аппарата, играют роль отражающих элементов, предотвращающих унос масла из пылеуловителя.

В циклонных пылеуловителях (рис. 5.2) освобождение газа от примесей производится с помощью центробежных сил, создаваемых в аппаратах за счет их особой конструкции.

Газовый поток, поступая в пылеуловитель, попадает в циклонные головки 1, где ему придается вращательное движение, порождающее центробежную силу. Наибольшее воздействие центробежной силы испытывают твердые и жидкие включения, обладающие повышенной по сравнению с газом плотностью и удельной массой.

Под действием центробежной силы механические частицы отбрасываются на периферию циклонных головок и по стенкам последних опускаются в нижнюю, осадительную часть 2 пылеуловителя за счет скоростного напора газового потока и собственного веса частиц.

Газ, будучи менее плотным веществом, чем его мех. примеси, слабее реагирует на вращательное движение в головках 1 и концентрируется вблизи центра данных головок, откуда отбирается через трубопровод З и выводится за пределы аппарата.

Масляные пылеуловители более громоздки и металлоемки по сравнению с циклонными, требуют создания специальной системы для подпитки их маслом, постоянно уносимого газовым потоком. При использовании таких пылеуловителей возникает потребность в маслосборниках, размещаемых на выходе установок очистки газа.

По отмеченным обстоятельствам преимущественное применение в настоящее время находят аппараты циклонного типа.

|

|

|

Расчет потребного количества циклонных пылеуловителей для установок очистки газа КС производится на основе характеристик данных аппаратов (рис. 5.4) и выполняется в следующей последовательности.

Первоначально уточняется рабочее давление пылеуловителей. Оно соответствует давлению на входе КС. Затем по характеристике аппарата определяются его максимально и минимально допустимые производительности - Qmax и Qmin. На основе найденных значений производительности назначается число пылеуловителей. Назначение выполняют таким образом, чтобы при работе всех пылеуловителей нагрузка

на один аппарат составляла не менее Qmin, а при отключении одного из них - не более Qmax. При этом для любого режима работы общие потери давлений на стороне всасывания КС не должны превышать нормативную величину 0,08...0,19 МПа [6].

Подобным образом производятся расчеты для нескольких типоразмеров циклонных пылеуловителей. Окончательно принимается тот из них, при котором узлу очистки газа обеспечивается наименьшее количество аппаратов.

Пылеуловители и фильтры-сепараторы обвязываются коллекторами кольцевой конфигурации для создания равномерной загрузки всех аппаратов независимо от места их расположения на установке. Данное условие особенно важно для пылеуловителей циклонного типа, так как в соответствии с принципом их работы они способны обеспечивать эффективную очистку газа лишь при определенных скоростях газа в циклонных головках.

Каждый аппарат установки очистки газа оснащается отключающей арматурой (кранами с механическим приводом через червячный редуктор), установленной на входе и выходе аппарата. При этом у кранов, расположенных на входе, обязательно предусматриваются обводы условным диаметром 50 мм (Ду 50) с краном - для заполнения аппаратов газом перед их пуском.

Опорожнение технологического оборудования установки от газа перед ревизией и ремонтом оборудования производится через свечи со свечными кранами, устанавливаемыми на трубопроводах обвязки каждого аппарата.

Удаление из пылеуловителей и фильтров-сепараторов шлама (скоплений твердых и жидких примесей) осуществляется за счет давления в аппаратах и производится через специальные дренажные трубопроводы, соединяющие оборудование установки очистки газа с резервуаром (коллектором-сборником) на узле сбора продуктов очистки газопровода (см. раздел 8).

|

|

|

Дренажные трубопроводы испытывают абразивное воздействие от движущейся по ним шламовой массы. Поэтому их выполняют из труб с увеличенной на 30...50 % толщиной стенки. Для предотвращения закупорки подобные трубопроводы укладывают с минимальным количеством поворотов, а их наземные участки, расположенные в пределах площадки установки очистки газа, обогревают и теплоизолируют.

Теплоизоляция и обогрев предусматриваются для всех аппаратов рассматриваемой установки во избежание замерзания в них продуктов очистки газа, почти всегда содержащих влагу, а также для предотвращения гидратообразований в технологическом оборудовании.

6. УСТАНОВКА ОХЛАЖДЕНИЯ ГАЗА

Компримирование газа на КС сопровождается его нагревом на 16...35 К, что может привести к ряду негативных последствий:

- возникновению в трубопроводах станций и трубопроводах магистралей чрезмерных напряжений термического характера с нарушением устойчивости и прочности трубопроводов;

- разрушению антикоррозионного покрытия трубопроводов, расплавляющегося при температуре свыше 333 К;

- растеплению многолетнемерзлых грунтов и проседанию проложенных в них трубопроводов с возникновением в теле труб дополнительных нерасчетных напряжений;

- снижению экономичности транспорта газа в результате увеличения объема газа при его нагреве, соответствующего увеличения скорости газового потока и гидросопротивления трубопроводов.

Во избежание отмеченных последствий на многих КС магистральных газопроводов газ после его компримирования охлаждается.

Снижение температуры газа проводится на специальных установках, расположенных на выходе станций. Данные установки могут оснащаться различным оборудованием в зависимости от требуемой глубины – охлаждения газа.

В большинстве случаев это оборудование представлено аппаратами воздушного охлаждения (АВО), которые составляют установку охлаждения газа, реже, при необходимости предотвращения растепления многолетнемерзлых грунтов, - комплексом специального оборудования, составляющего станцию охлаждения газа[17].

|

|

|

На станциях охлаждения газа достигаются более низкие температуры (до 271 К), чем на установках АВО, позволяющих снижать температуру газа лишь до значений на 10...15 К выше температуры окружающего воздуха,

Принципиальная схема аппарата воздушного охлаждения показана на рис. 6.2. Данная схема практически реализована в нескольких вариантах аппарата, каждый из которых отвечает определенному типу АВО.

Тип АВО в основном зависит от расположения его теплообменной секции. Последняя может располагаться горизонтально (АВО горизонтального типа - АВГ), вертикально (аппарат вертикального типа), наклонно - две секции взаимно наклоняются друг к другу с образованием подобия шатра (АВО шатрового типа), зигзагообразно в виде горизонтально расположенной гармошки (АВО зигзагообразного типа - АВЗ).

Вентиляторы в АВО горизонтального типа находятся либо над теплообменной секцией, либо под секцией, в АВО шатрового и зигзагообразного типов - только под секциями.

Интенсивность охлаждения газа в АВО регулируется прикрытием жалюзей у теплообменных секций и отключением вентиляторов.

На КС магистральных газопроводов используются преимущественно АВО горизонтального и зигзагообразного типов с регулированием охлаждения газа изменением количества работающих вентиляторов.

Установки охлаждения газа (рис. 6.1) предусматриваются, как правило, общими для всех газоперекачивающих агрегатов компрессорного цеха. Аппараты 1 на них соединяются параллельно и обвязываются коллекторами. Входной (2,4) и выходной (6,7) коллекторы соединяются между собой обводной линией 8, которая открывается при отключении АВО в зимний период или при ремонте аппаратов.

Каждый АВО оснащается отключающей арматурой и свечой для сброса газа в атмосферу после выведения аппарата из работы.

Коллекторы входа и выхода газа при числе АВО в установке более 12 оборудуются компенсаторами напряжений 3. Иногда компенсаторы используются и при меньшем количестве АВО. Например, в случае слабых грунтов или при неравномерной просадке коллекторов.

На компрессорных станциях ранней постройки установки охлаждения газа сооружались для каждой группы нагнетателей отдельно. Для подобных станций при их реконструкции допускается оставлять прежний раздельный вариант АВО.

Как отмечалось выше, установки охлаждения газа обеспечивают благоприятные условия работы трубопроводам и их изоляционному покрытию. Важность функций установок продиктовало включение их в единую систему автоматики КС.

При повышении температуры газа на выходе АВО до 318 К (+45оС) автоматика дает предупредительный сигнал и включает резервные вентиляторы АВО. Если температура гага на выходе АВО поднимается выше 343 К (+ 70оС) происходит аварийная автоматическая остановка КС.

Эффективность работы установок охлаждения газа во многом определяется правильностью выбора типа АВО.

Выбор конкретного типа АВО является технико-экономической задачей и выполняется на основе расчетов, учитывающих особенности КС.

Суть расчетов состоит в предварительном выборе нескольких типов АВО, наиболее подходящих для рассматриваемой станции, в первую очередь по рабочему давлению и производительности, и в компоновке на их основе нескольких вариантов установки охлаждения газа. В последующем варианты сравниваются, и из них выбирается тот, который отличается наилучшими технико-экономическими показателями.

Основу всех отмеченных расчетов составляет определение потребного количества аппаратов в установке для каждого из предварительно выбранных типов АВО. Количество АВО находится по результатам гидравлического и теплового расчетов газопровода, обслуживаемого компрессорной станцией, исходя из расчетной среднегодовой температуры воздуха, Среднегодовой температуры грунта на глубине заложения трубопровода и оптимальной среднегодовой температуры охлаждения газа. Полученное таким образом количество АВО уточняется гидравлическим и тепловым расчетами

газопровода для абсолютной максимальной температуры наружного воздуха и июльской температуры грунта [6].

Максимальная температура газа на выходе АВО, определенная в ходе проверочного расчета, не должна приводить к потере устойчивости и прочности труб, их изоляционного покрытия. При невыполнении этого условия количество АВО увеличивают и проверочный расчет повторяют.

Исходные данные для расчетов в виде среднегодовой температуры наружного воздуха Та и среднегодовой температуры грунта на глубине заложения газопровода определяются по нормативной и справочной литературе, в частности по [5]. Оптимальная среднегодовая температура охлаждения газа Та назначается самостоятельно и принимается на 10...15К выше расчетной среднегодовой температуры наружного воздуха Т1В

Т1В = Та + δТа

где δТа - поправка на изменчивость климатических данных, принимаемая равной 2К.

Детальное изложение методики подбора оптимального типа АВО и выбора, оптимального варианта установки охлаждения газа КС приведено ниже.

6.1. Подбор оптимального типа АВО

1. Определение общего количества тепла. Подлежащего отводу от газа на установке охлаждения

Qo = M • Cp • (T1 – T2).

где Qo - количество тепла, подлежащее отводу на установке охлаждения газа, Дж/c.

М - общее количество газа, охлаждаемого на КС, кг/с;

Cp - теплоемкость газа при давлении на входе в АВО и средней температуре газов АВО t = 0,5 • (Т1 + Т2), Дж/(кгК);

T1 - температура газа на входе в АВО, равная температуре газа на

выходе компрессорных машин, К;

T2 - температура газа на выходе АВО принимаемая равной оптимальной температуре охлаждения газа, К.

2. Предварительное определение потребного количества АВО.

К рассмотрению принимается несколько различных типов АВО (Приложение 5). По номинальной производительности аппаратов и известной производительности КС находится потребное количество АВО mкаждого типа, и рассчитываются требуемые производительности одного аппарата каждого типа по теплоотводу Q1 и по газу М1

3. Проверка принятого количества АВО по температуре охлаждающего воздуха

где Т2В - температура воздуха на выходе АВО, К;

Т1В - температура воздуха на входе АВО, К;

VB - общий объемный расход воздуха, подаваемого всеми вентиляторами одного АВО, м3/с;

ρB - плотность воздуха на входе в АВО, кг/м3;

Ра - барометрическое давление, МПа;

Срв - теплоемкость воздуха при барометрическом давлении Ра и температуре Т1В, Дж/(кг•К).

Предварительно принятое количество АВО остается в силе при Т2В <

Т1. Если для некоторого типа АВО данное условие не соблюдается, количество подобных аппаратов увеличивается на одну единицу и расчет повторяется до получения необходимого соотношения между Т2В и Т1.

4. Проверка принятого количества АВО по поверхности теплопередачи одного аппарата.

Проверка выполняется при соблюдении условия:

| Fp – F | ≤ ΔF.

где Fp - расчетная (требуемая) поверхность теплопередачи одного АВО, м2;

F - фактическая поверхность теплопередачи (для данного типа АВО), увеличенная согласно [6] на 10% с учетом возможного выхода из строя отдельных вентиляторов и загрязнения поверхности теплообмена, м2;

ΔF - допустимое расхождение между Fp и F, принимаемое равным 5% от F, м2:

m’ - скорректированное в п. З количество АВО;

Кр - коэффициент теплопередачи для теплообменной секции АВО, который при ориентировочных расчетах может быть принят по технической характеристике АВО, Вт/(м2•К);

Θ = Θ1 • eΔ;

i - число ходов в аппарате;

eΔ 1 - поправка, определяемая по рис 6.3 в зависимости от параметров R и Р:

Если условие (6.1) не выполняется, то расчет повторяется с измененным значением T2:

- при FP > F расчетное значение T2 увеличивают;

- при FP < F расчетное значение T2 уменьшают.

5.Определение гидравлического сопротивления АВО по ходу газа (движение газа - в зоне квадратичного закона сопротивления).

где ΔР - гидравлическое сопротивление АВО по ходу газа, МПа

Σξ - сумма коэффициентов местных сопротивлений АВО по ходу газа, приводимая в технической характеристике аппарата;

ω - средняя скорость газа в трубах, м/с;

ρ - плотность газа при давлении на входе в аво и средней температуре газа в АВО, кг/м3;

S - площадь сечения одного хода труб АВО со стороны газа, м2;

d - внутренний диаметр труб теплообменной секции, м;

Δ - эквивалентная шероховатость внутренней поверхности труб (в расчетах можно принимать равной 2 • 10-4м ), м;

L - длина труб теплообменной секции АВО, м.

Полученное значение ΔР должно удовлетворять условию

1,2 • ΔР + ΔРк ≤ ΔРн или ΔР ≤ 1,2 • ΔРдоп.

где ΔРк - расчетные потери давления в нагнетательных коммуникациях КС, МПа;

ΔРн - нормативные потери давления в нагнетательных коммуникациях КС, равные 0,07...0,11 МПа в зависимости от рабочего давления газопровода [6], МПа;

ΔРдоп - допустимые потери давления в АВО по ходу газа, равные 0,015...0,020 МПа [15].

6. Определение энергетического коэффициента.

Энергетический коэффициент используется для сравнения эффективности работы теплообменной аппаратуры, и представляет собой отношение количества тепла, переданное через аппаратуру, к затратам энергии на осуществление этой передачи

где Е - энергетический коэффициент;

NABO - мощность, затрачиваемая на обдув теплообменной секции вентиляторами и на преодоление гидросопротивления АВО по ходу газа, Вт;

Н - полный напор, развиваемый вентиляторами АВО, Па.

7. Выбор оптимального типа и количества АВО. Основным критерием оптимальности в рассматриваемом случаеявляется минимум суммы капиталовложений и эксплуатационных расходов по установке охлаждения газа.

При отсутствии необходимых экономических данных за критерий оптимальности могут быть приняты: энергетический коэффициент АВО Е и металловложения в установку - G. Оптимальному варианту отвечает типоразмер АВО, обеспечивающий максимум Е и минимум G.

8. Уточнение количества АВО по экстремальным условиям эксплуатации аппаратов.

Экстремальными условиями для установки охлаждения газа являются: абсолютная максимальная температура наружного воздуха в районе расположения КС и июльская температура грунта на глубине заложения газопровода.

Уточнение количества аппаратов выбранного типа АВО по экстремальным условиям проводится по вышеприведенной методике.

7. УСТАНОВКА ПОДГОТОВКИ ГАЗА ТОПЛИВНОГО, ПУСКОВОГО, ИМПУЛЬСНОГО И СОБСТВЕННЫХ НУЖД

Установка подготовки газа (УПГ) предназначена для подготовки части транспортируемого КС газа до определенной кондиции и подачи его в необходимом количестве и с требуемым давлением на следующие объекты:

- в качестве топливного газа - в камеры сгорания газовых турбин и цилиндры двигателей ГМК;

- в виде пускового газа - в турбодетандеры ГТУ;

- в качестве импульсного газа - к пневмоприводным кранам технологических коммуникаций, систем топливного и пускового газа для их перестановки (переключения), к приборам и аппаратам системы автоматики для передачи с его помощью импульсов в данной системе;

- в виде топлива или газа собственных нужд - на вспомогательные энергетические системы КС и жилого поселка станции.

Установка подготовки газа (рис. 7.1) представляет собой газораспределительную станцию (ГРС) при КС газопроводов. Для повышения надежности этого важного энергетического объекта подача газа на него осуществляется из трех различных точек технологических коммуникаций станции:

основной отбор - с выхода установки очистки газа,

два резервных - от узла подключения КС к газопроводу (до и после секущего крана станции №20).

От общего подвода газа на УПГ питаются четыре системы: топливного газа, пускового газа, импульсного газа и газа собственных нужд.

Система топливного газа включает в себя узлы очистки и подогрева газа узел редуцирования газа.

Узел очистки предназначен для удаления из топливного газа жидких фракций и предотвращения образования в нем кристаллогидратов, а также для обеспечения нормативного содержания в газе серы, хлора и щелочных металлов.

Очистка газа осуществляется в специальных сепараторах, количество которых определяется расходом топливного газа и регламентируемым резервом.

Подогрев топливного газа проводится до 298 К (+25°С) в подогревателях, установленных до узла редуцирования, и имеет целью повышение эффективности работы ГТУ. Подогрев осуществляется не менее чем в двух подогревателях, соединенных параллельно.

Мощность подогревателей подбирается так, чтобы при выходе из строя одного из них оставшиеся в работе обеспечивали не менее 70% номинальной тепловой производительности узла подогрева [6] определяемой по формуле.

QT = qтг • ρ • Ср • (Т2 – Т1),

где QT - требуемая тепловая производительность узла подогрева, Дж/с;

qтг - суммарное потребление топливного газа всеми рабочими ГПА КС, мЗ/с;

ρ - плотность газа при стандартных условиях (293 К и 760мм. рт. ст.), кг/м3;

Ср - удельная теплоемкость газа при постоянном давлении, Дж/(кг•К);

Т2 - расчетная температура топливного газа на выходе узла подогрева, принимаемая согласно (6) равной 298 К;

Т1 - температура топливного газа на входе узла подогрева, принимаемая равной минимальной годовой температуре газа на входе КС, К.

Подбор подогревателей выполняется по их рабочему давлению и требуемой поверхности теплообмена.

Рабочее давление подогревателей должно быть не ниже давления на выходе КС.

Необходимая поверхность теплообмена рассчитывается по зависимости

где Fу - общая требуемая поверхность теплообмена всех подогревателей узла, м2;

Q’T - тепловая производительность узла подогрева с учетом потерь тепловой энергии в окружающую среду, Дж/с;

Кт - общий коэффициент теплопередачи от теплоносителя к топливному газу, Вт/(м2 • К);

Δtср - среднелогарифмический температурный напор, определяемый по формуле

ΔТВ - разность температур теплоносителя на входе в теплообменник и газа на выходе из него, К;

ΔТН – разность температур теплоносителя на выходе из теплообменника и газа на его входе, К.

Если узел подогрева комплектуется из nП подогревателей, то необходимая поверхность теплообмена одного подогревателя F определится из выражения

F • (nП – 1) ≥ 0,7 • FУ

вытекающего из ранее приведенного требования [6] по тепловой производительности узла подогрева при выходе из строя одного из подогревателей.

На многих компрессорных станциях для снижения энергозатрат на транспорт газа, подогрев топливного газа осуществляется за счет утилизированного тепла отходящих газов ГТУ или за счет тепла циклового воздуха газотурбинных установок, который отбирается из осевого компрессора в небольшом количестве, не влияющем заметно на работу ГГУ.

Узел редуцирования в системе топливного газа предназначен для снижения давления поданного в систему газа до значений, отвечающих техническим условиям эксплуатации ГТУ и ГМК. Редуцирование осуществляется с помощью регуляторов давления, в которых проводится дросселирование газового потока. Применяемые на узле редуцирования регуляторы являются регуляторами "после себя", то есть они автоматически поддерживают необходимое давление на их выходе независимо от значений входного давления.

Топливная система является одной из основных систем КС, определяющих работоспособность станций в целом. Поэтому на узле редуцирования данной системы предусматривается 100% резерв регуляторов.

Регуляторы давления подбираются по рабочему давлению на ихвходе и по коэффициенту пропускной способности С. Рабочее давление регуляторов должно соответствовать давлению в точках отбора газа для УПГ.

Коэффициент С характеризует пропускную способность средств редуцирования. Численное значение его зависит от режима истечения газа через регулирующий орган, который, в свою очередь, определяется перепадом давления на регуляторе.

Данный перепад имеет некоторое критическое значение, при достижении которого скорость истечения газа через регулирующий орган стабилизируется и не изменяется при дальнейшем увеличении перепада. Для такого режима расход газа через регулятор постоянен, его можно увеличить лишь расширением проходного сечения регулирующего органа.

Для природных газов относительный критический перепад давления составляет 0,546 [12].

Коэффициент пропускной способности С для регуляторов прямого действия, используемых на узлах редуцирования, находится по зависимостям [12]:

- для докритического режима истечения газа когда Р2 > 0,5•Р1

- для критического режима истечения газа, когда Р2 ≤ 0,5•Р1

где qmax - максимальный расход газа через регулятор, равный расходу всего редуцируемого газа, либо его части, м3/с;

ΔP - перепад давления на регулирующем органе регулятора, Н/м2;

ΔP = P1 – P2 ;

P1 и P2 -давление на входе и выходе регулятора, Н/м2;

ρн - плотность газа при стандартных условиях (293 К и 760 мм. рт. ст.), кг/м3;

Т1 -температура газа перед регулятором, К;

Z - коэффициент сжимаемости газа;

При (P1 – P2)/P1 ≤ 0,08 Z = 1

При (P1 – P2)/P1 > 0,08 Z = 1 – 0,46 • (P1 – P2)/P1.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 1886; Нарушение авторских прав?; Мы поможем в написании вашей работы!