КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

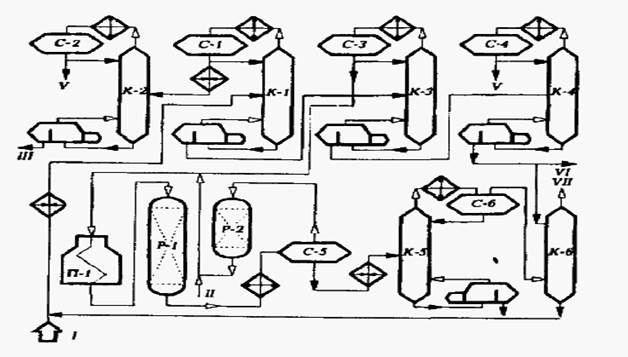

Установка риформинга с движущимся слоем платинового катализатора

|

|

|

|

Секция регенерации, 2-4 – реакторы платформинга, 5, 11, 16, 21 – насосы, 6, 14 – теплообменники, 7 – многосекционная печь, 8, 13 – холодильники, 9, 12 – газосепараторы низкого и высокого давления, 10, 15 – компрессоры, 18 – стабилизационная колонна (стабилизатор), 17 – трубчатая печь, 19 – аппарат воздушного охлаждения, 20 – газосепаратор.

Список использованных источников

1. Процессы и аппараты нефтегазопереработки и нефтехимии: Учебник для вузов. — 3-е изд., перераб. и доп. / Скобло А.И. [и др.]. — М.: ООО "Недра-Бизнесцентр", 2000. — 677 с:

2. Технология и оборудование процессов переработки нефти и газа: Учебное пособие / Ахметов С. А. [и др.]; Под ред. С. А. Ахметова. — CПб.: Недра, 2006. — 868 с.

3. Молоканов Ю.К. Монтаж аппаратов и оборудования нефтяной и газовой промышленности: Учебник для вузов. — 2-е изд., перераб. и доп. / Молоканов Ю.К., Харас З.Б.. — М.: Недра, 1982. — 391 с.

4. Владимиров А. И Ремонт аппаратуры нефтегазопереработки и нефтехимии: Учебное пособие. / Владимиров А. И., Перемячкин В. И.— М.: ГУП Издательство “Нефть и газ” РГУ нефти и газа им. И. М. Губкина, 2001. — 120 с.

5. СибГТУ [Электронный ресурс]. – Режим доступа: http://http://www.sibstu.kts.ru/?cat=edu&page=is (дата обращения: 01.12.2013)

В процессе платформинга фирмы UOP (США) с движущимся катализатором, циркулирующим между реактором и регенератором, три реактора расположены друг над другом и выполнены в виде одного колонного аппарата, разного диаметра по высоте. Катализатор из первого (верхнего) реактора перемещается во второй, а из второго в третий. Из нижнего реактора катализатор транспортируется в регенератор. Технологическая схема установки представлена на рис. IV-4. Сырье насосом 5 подается в продуктовый теплообменник 6, предварительно смешиваясь с циркуляционным водородсодержащим газом, а затем поступает в змеевик первой секции многосекционной печи 7. Нагретая до 520оС газосырьевая смесь вводится в реактор 2.

|

|

|

Промежуточный подогрев реакционной смеси осуществляется в змеевиках следующих секций печи 7. Продукты реакции по выходе из реактора 4 снизу проходят систему регенерации тепла (теплообменник 6 и водяной холодильник 8). В отличие от обычных схем разделение жидкой и газовой фаз происходит в газосепараторе 9 низкого давления (1 МПа).

Газ из аппарата 9 компримируется компрессором 15 до давления 1,5 МПа, смешивается с жидкой фазой, подаваемой насосом 11, смесь охлаждается в холодильнике 13 и разделяется в газосепараторе высокого давления 12. Такая последовательность сепарации, вызванная низким давлением в реакционной зоне, уменьшает унос бензина с водородсодержащим газом и повышает содержание в газе водорода.

Водородсодержащий газ компрессором 10 подается в блок гидроочистки сырья и на циркуляцию в узел смешения с сырьем платформинга перед теплообменником 6. Балансовое количество водородсодержащего газа выводится с установки.

В колонне 18 осуществляется стабилизация катализата. Головная фракция стабилизации после охлаждения и конденсации в аппарате 19 отделяется в газосепараторе 20 от сухого газа и подается насосом 21 на орошение стабилизатора 18, а балансовое количество выводится с установки. Для подвода тепла в низ стабилизационной колонны 18 служит трубчатая печь 17. Нижний продукт колонны 18 -стабильный катализат — выводится с установки через аппарат 14.

Из реактора 4 снизу вся масса отработанного катализатора транспортируется в секцию регенерации 1, где и происходит последовательный выжиг кокса, оксихлорирование (для разукрупнения кристаллитов платины) и добавление хлоридов (промоторов). Регенерированный катализатор после охлаждения подается на верх реактора 2. Используемый в качестве транспортирующего газа водород восстанавливает катализатор после пребывания его в окислительной среде регенератора. При необходимости можно отключить от реактора без нарушения режима работы установки.

|

|

|

3.

Принципиальная технологическая схема установки изомеризации пентанов и гексанов: I – сырье, II – ВСГ, III - изопентановая фракция, IV – бутановая фракция, V – изогексановая фракция, VI – гексановая фракция на изомеризацию, VII – жирный газ.

4.

Рис. 1. Принципиальная технологическая схема процесса Димерсол производства гексенов:

I— пропилен; II—катализатор; III — аммиак; IV —вода на дезактивацию катализатора; V—сточные воды; VI —легкие газы; VII — гексены.

1 — реактор; 2—насос для подачи катализатора; 3—насос системы теплосъема; 4 —теплообменник; 5—отстойник; 6—насос системы смешения; 7—ректификационная колонна; 8—дефлегматор; 9 — флегмовая емкость; 10—флегмовый насос; 11—подогреватель кубового продукта.

Назначение - получение компонентов моторных топлив

Сырье: продуты каталитического крекинга или пиролиза.

Продукт: димат на 90 % состоит из изогексенов.

Катализатор: Растворимые комплексы металлического никеля являются катализаторами олигомеризации

Синтез гексенов идет в реакторе емкостного типа 1. Часть реакционной массы циркулирует через теплообменник 4, предназначенный для отвода тепла реакции. В циркуляционный контур подается раствор катализатора, смешиваемый с реакционной массой в насосе 3. Продукты реакции смешиваются с циркулирующим водным раствором аммиака и подаются в отстойник 5. Углеводородный слой из отстойника отводится на ректификацию в колонну 7, а водный — возвращается на дезактивацию катализатора и частично выводится из системы. При разделении продуктов на колонне 7 с верха отбираются углеводороды С3, а из куба получают товарные димеры.

5. Установка, предназначенная для гидроочистки дистиллята дизельного топлива, технологическая схема которой приведена на рис. V-1, включает реакторный блок, состоящий из печи и одного реактора, системы стабилизации гидроочищенного продукта, удаления сероводорода из циркуляционного газа, а также промывки от сероводорода дистиллята. Процесс проводится в стационарном слое алюмо-кобальтмолибденового катализатора.

|

|

|

Сырье, подаваемое насосом 1 смешивается с водородсодержащим газом, нагнетаемым компрессором 16. После нагрева в теплообменниках 6 и 4 и в змеевике трубчатой печи 2 смесь при температуре 380—425°С поступает в реактор 3. Разность температур на входе в реактор и выходе из него не должна превышать 10°С.

Продукты реакции охлаждаются в теплообменниках 4, 5 и 6 до 160°С, нагревая одновременно газосырьевую смесь, а также сырье для стабилизационной колонны. Дальнейшее охлаждение газопродуктовой смеси осуществляется в аппарате воздушного охлаждения 7, а доохлаждение (примерно до 38°С) — в водяном холодильнике 8.

Нестабильныйгидрогенизат отделяется от циркуляционного газа в сепараторе высокого давления 9. Из сепаратора гидрогенизат выводится снизу, проходит теплообменник 10, где нагревается примерно до 240°С, а затем — теплообменник 5 и поступает в стабилизационную колонну 11.

На некоторых установках проводится высокотемпературная сепарация газопродуктовой смеси. В этом случае смесь разделяется при температуре 210—230°С в горячем сепараторе высокого давления; уходящая из сепаратора жидкость поступает в стабилизационную колонну, а газы и пары — в аппарат воздушного охлаждения. Образовавшийся конденсат отделяется от газов в холодном сепараторе и направляется также в стабилизационную колонну [4].

Циркуляционный водородсодержащий газ после очистки в абсорбере 18 от сероводорода водным раствором моноэтаноламина возвращается компрессором 16 в систему.

В низ колонны 11 вводится водяной пар. Пары бензина, газ и водяной пар по выходе из колонны при температуре около 135°С поступают в аппарат воздушного охлаждения 12, и газожидкостная смесь разделяется далее в сепараторе 13. Бензин из сепаратора 13 насосом 15 подается на верх колонны // в качестве орошения, а балансовое его количество выводится с установки. Углеводородные газы очищаются от сероводорода в абсорбере 22.

|

|

|

Гидроочищенный продукт, уходящий с низа колонны 11, охлаждается последовательно в теплообменнике 10, аппарате воздушного охлаждения 14 и с температурой 50оС выводится с установки.

На установке имеется система для регенерации катализатора (выжиг кокса) газовоздушной смесью при давлении 2—4 МПа и температуре 400—550°С. После регенерации катализатор прокаливается при 550°С и 2 МПа газовоздушной смесью, а затем система продувается инертным газом.

5.

Рис. Технологическая схема установки гидроочистки

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 2135; Нарушение авторских прав?; Мы поможем в написании вашей работы!