КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приспособления для фрезерных станков

|

|

|

|

Тема 14. Приспособления для фрезерных и строгальных станков

Приводы с гидравликой

Большинство современных заводов имеют компрессорные установки и обеспечены сжатым воздухом. Поэтому для механизации и автоматизации станочных приспособлений конструкторы охотно используют пневматические приводы, отличающиеся простотой и доступностью. Однако пневмоприводы работают при давлении воздуха всего лишь 4... 6 кГс/см2, и для случаев, когда на штоке требуются значительные усилия, приходится применять цилиндры больших диаметров (200, 250, 300 мм). Приводы с гидравликой развивают давление до 160 кГс/см2 и выше и обладают рядом достоинств, которые оправдывают значительные первоначальные затраты на их изготовление.

1. Высокие давления в системе позволяют применять рабочие цилиндры небольшого диаметра (20, 30, 40, 50, 60 мм), в результате чего конструкции гидравлических приспособлений получаются компактными.

2. Рабочей средой в гидравлических приводах обычно является масло индустриальное 20 по ГОСТ 8675—62, поэтому они не требуют дополнительной смазки.

3. Отсутствуют неполадки, вызываемые конденсацией водяных паров в аппаратах и трубопроводах пневматических систем (ржавчина и засорение ею аппаратов).

4. Практическая несжимаемость масла позволяет применять гидравлические приводы не только для силовых механизмов, но и для точных перемещений рабочих органов станка и подвижных частей приспособлений.

Приводы с гидравликой обычно используются для зажима одной крупной заготовки в нескольких точках или нескольких заготовок в многоместном приспособлении. В этом случае привод снабжается соответствующим количеством рабочих гидроцилиндров, действующих одновременно.

|

|

|

По источнику энергии приводы делятся на пневмогидравлические, механогидравлические и гидравлические.

В пневмогидравлических приводах источником энергии служит сжатый воздух. Механогидравлические приводятся в действие рукой рабочего. Гидравлические приводы имеют индивидуальную или групповую насосную установку, а в гидрофицированных станках приводятся в действие от основной гидравлической системы станка.

пневмогидравлические приводы. Эти приводы состоят из преобразователя давления (мультипликатора), с необходимой аппаратурой и подключаемых к нему рабочих гидроцилиндров, осуществляющих зажим заготовок.

Литература:

1. Ансеров М. А. Приспособления для металлорежущих станков. Изд-е 4-е, исправл. и доп. Л., «Машиностроение» (Ленингр. отд-ние), 1975 г. - 656 с.

Приспособления для фрезерных станков по виду подачи стола разделяют на приспособления к станкам с прямолинейной, круговой и сложной копирной подачей. По степени совмещения вспомогательного времени с основным эти приспособления подразделяют на две группы: 1) приспособления, в которых при обработке деталей вспомогательное время совмещается с основным; 2) приспособления, у которых при обработке деталей это время не совмещается.

Приспособления для фрезерных станков бывают универсальными, универсально-сборными, универсально-наладочными, групповыми и специальными. По данным ЭНИМСа, основное время, затрачиваемое при обработке деталей на фрезерных станках, в различных типах производства составляет 50—80% штучного времени. Большие резервы для повышения производительности труда при обработке деталей на фрезерных станках выявляют при замене старых конструкций приспособлений с ручным зажимом новыми приспособлениями с механизированным приводом для зажима и разжима обрабатываемых деталей.

Машинные тиски. Машинные тиски являются универсальным приспособлением, их применяют для обработки различных по форме и размерам деталей. Тиски имеют постоянные детали (корпус, салазки, механизм зажима) и сменные губки, которые используют при обработке различных типоразмеров деталей. Тиски бывают с одной или двумя подвижными губками, с плавающими губками. В тисках применяют зажимы: ручные, винтовые, эксцентриковые, механизированные, пневматические, гидравлические, пневмогидравлические. Б зависимости от направления силы зажима, действующей на подвижную губку, тиски бывают с тянущей или толкающей силой зажима.

|

|

|

Тиски изготовляют неповоротными, поворотными в одной плоскости, поворотными в двух взаимно перпендикулярных плоскостях. По ГОСТ 14904—69 станочные тиски изготовляют трех типов: А — с ручным приводом, Б — с гидроприводом, В — с пневмоприводом. Конструкции станочных тисков должны быть жесткими, быстродействующими и удобными в работе.

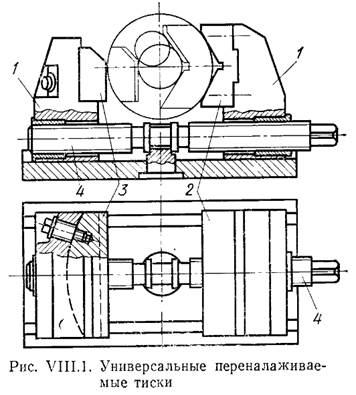

На рис. VIII.1 показаны универсальные самоцентрирующие тиски с двумя постоянными подвижными губками 1 и сменными губками 2 и 3*. При вращении винта 4 с правой резьбой на одном конце и левой на другом, губки 1 тисков сдвигаются (при зажиме обрабатываемой детали) или раздвигаются (при разжиме ее).

|

На рис. VIII. 1 показаны наибольший и наименьший диаметры обрабатываемых деталей. В тисках левая призматическая губка для уменьшения перемещения губок при установке и снятии деталей заменена плоской со скосом.

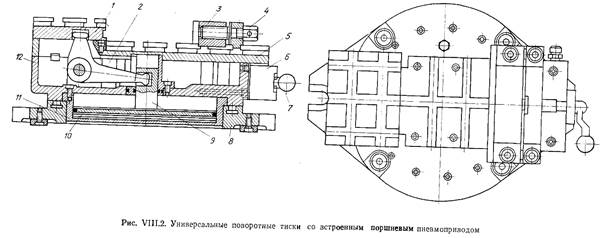

На рис. VIII.2 показаны универсальные поворотные тиски с встроенным поршневым пневмоприводом двустороннего действия. В отверстии неподвижного основания 8 тисков встроен пневмоцилиндр 11, с которым винтами соединен полый поворотный корпус 12. К корпусу прикреплен распределительный кран 6 с рукояткой 7 для переключения золотника при поочередном впуске сжатого воздуха в верхнюю или нижнюю полость пневмоцилиндра 11 и выпуска воздуха в атмосферу. На верхней части поворотного корпуса 12 тисков закреплена стальная плита 5. В плите и подвижной губке / имеются Т-образные пазы под головки болтов для крепления к тискам специальных сменных наладок. На верхней части плиты 5 закреплена регулируемая губка 3, которую в зависимости от размеров обрабатываемых деталей можно перемещать винтом 4 или переставлять в пазах плиты 5.

|

|

|

При обработке крупногабаритных деталей губку 3 снимают. Во время зажима обрабатываемой детали в сменной наладке тисков сжатый воздух поступает в верхнюю полость пневмоцилиндра 11 и перемещает поршень 10 со штоком 9 вниз. При этом длинное плечо рычага 2, находящееся в пазу штока 9, опускается, а короткое плечо перемещает подвижную губку вправо, и деталь зажимается губками 1 и 3. Во время поворота рукоятки 7 золотник крана 6 пропускает сжатый воздух в нижнюю полость пневмоцилиндра 11. Сжатый воздух, нажимая на поршень 10, перемещает его со штоком 9 вверх. При этом длинное плечо рычага 2 поднимается вверх, а короткое плечо отводит губку 1 влево и деталь разжимается.

Сила зажима детали в тисках такой конструкции 39200 Н при давлении сжатого воздуха в пневмоцилиндре 0,39 МПа. Верхняя часть тисков поворачивается на основании б в горизонтальной плоскости па 360°.

Рассмотренные конструкции переналаживаемых тисков с механизированным приводом применяют в серийном и мелкосерийном производствах для зажима деталей, обрабатываемых на фрезерных станках.

Универсальные многоместные приспособления и делительные переналаживаемые столы. Универсальные многоместные приспособления. Применение сменных наладок в универсальных приспособлениях позволяет обрабатывать детали различных типоразмеров на фрезерных станках в мелкосерийном и серийном типах производства. Эти приспособления подразделяют на одно- и многоместные.

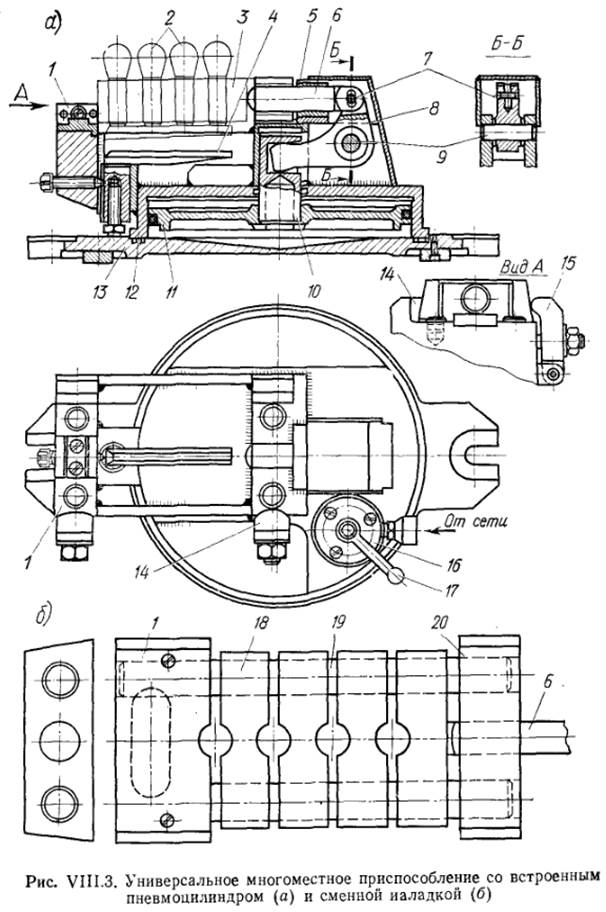

На рис. VIII.3, а, б показаны соответственно универсальное многоместное приспособление с встроенным пневмоприводом и сменной наладкой (кассетой) к нему. На плите 13 смонтирован пневмоцилиндр 12 с поршнем 11, установленным па штоке 10. В стойку (разрез Б—Б) запрессована ось 9, на которой установлен поворотный рычаг 5. Нижнее плечо этого рычага входит в паз штока 10, а верхнее плечо осью 7 связано с пальцем 6, переметающимся во втулке 5.

Сменная наладка 3 имеет скалки 19, на которых закреплены неподвижные губки 1 и 20 а перемещающиеся по скалкам сменные губки 18. При установке в приспособлении сменной наладки неподвижные губки 1 и 20 опираются на штыри, а губка 1 еще ориентируется по прямоугольному выступу планки приспособления. Зажим наладки в приспособлении производится двумя прихватами 15, прижимающими ее к клиновидной направляющей 14.

|

|

|

Сжатый воздух из сети подается в распределительный кран 16, после поворота его рукоятки 17 поступает в верхнюю полость пневмоцилиндра 12 и перемещает поршень со штоком 10 вниз. Нижнее плечо рычага 8 штоком 10 опускается, а верхнее его плечо через палец 6 перемещает подвижные губки 18 по скалкам 19 до упора в губку 1. При этом обрабатываемые детали 2, установленные между губками 18, зажимаются.

После обработки детален рукоятки 17 распределительного крана 16 поворачивается в другую сторону, сжатый воздух подается в нижнюю полость пневмоцилиндра 12 и перемещает "поршень 11 со штоком 10 вверх.

При этом шток поворачивает рычаг 8 на оси, верхнее его плечо отводит палец 6 вправо и обрабатываемые детали 2, установленные в подвижных губках 18, разжимаются и снимаются. Для правильной установки деталей по высоте применяется подвижный упор 4.

Универсальные делительные переналаживаемые столы. Универсальные делительные столы применяют для позиционной обработки одной или нескольких деталей комплектом фрез па фрезерных станках. Обрабатываемые детали устанавливают и закрепляют в шпиндельных наладках, которые размещают на верхней поворотной части стола.

В основном делительные столы имеют ручной привод, по имеются делительные столы с механизированным приводом для поворотной фиксации, закрепления подвижной части стола и для зажима и (жима обрабатываемых деталей.

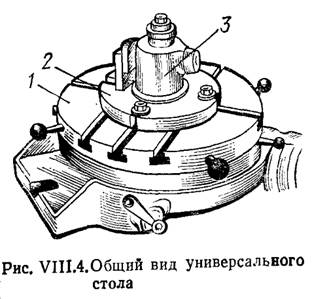

|

На рис. VIII. 4 показан общий вид универсального делительного стола. Обрабатываемую деталь 3 устанавливают и закрепляют на верхнем поворотном столе 1 или в специальных шпиндельных наладках 2, расположенном на поворотном столе. На поворотном столе 1 устанавливают детали, требующие в процессе их обработки поворота стола. Стол окружности может быть разделен на 2, 3, 4, 6, 8 или 12 равных частей.

На рис. VIII.5 показан универсальный делительный стол в разрезе. На неподвижном корпусе стола установлена поворотная опора 2, жестко связанная с верхним поворотным столом 4. Внутри поворотного стола и его опоры 2 имеются выемки, образующие пневмокамеру. Диафрагма 7 пневмокамеры зажата по наружным плоскостям между поворотным столом 4 и опорой 2; внутренние плоскости диафрагмы жестко закреплены между двумя стальными осями 6, установленными на штоке 5.

Поворачивая рукоятку распределительного крана 12 в соответствующую сторону, производят поочередную подачу сжатого воздуховода в верхнюю или нижнюю полость пневмокамеры. При этом диафрагма 7 прогибается вниз или вверх и перемещает в соответствующих направлениях шток 5, который через промежуточные звенья сменных наладках передвигает зажимные устройства к оси стола и зажиме детали и от оси при разжиме ее. Когда сжатый воздух пускается из любой полости пневмокамеры через распределительный кран в атмосферу, то диафрагма 7 под действием упругих л выпрямляется и возвращает шток 5 в исходное положение. Чтобы повернуть стол на нужный угол, перемещают рукоятку 13 фиксатора в соответствующую сторону. При повороте рукоятки по осевой стрелке фиксатор 15 под действием пружины входит в расположенную в делительном кольце втулку 16 и фиксирует поворот вала 4. Одновременно с вводом фиксатора 15 во втулку или выводим его из втулки поворотом рукоятки 13 стягивают или освобождают разрезной хомут 9. При стягивании хомут внутренней конической поверхностью, нажимая на кольцо 8, соединенное с поворотной опорой 2, прижимает опору с поворотным столом 4 к неподвижному корпусу 1. Во время поворота рукоятки 13 в другую сторону хомут 9 разжимается, фиксатор 15 выводится из втулки 16 и сжимает пружину, а стол 4 освобождается и поворачивается на требуемое деление. Стол с делительным кольцом поворачивают вручную рукояткой 10.

Заданное число делений окружности устанавливают по кольцу 3, поворачиваемому относительно оси стола 4 и закрепляемому на поворотной опоре 2 рукояткой 11 в таком положении, при котором цифра на кольце 3, соответствующая заданному числу делений, совмещается с риской на делительном столе 4. На внутренней поверхности кольца 3 имеются пазы, в которые входит штифт 14, запрессованный в фиксатор 15. Фиксатор может войти в фиксирующую втулку поворотной опоры 2 только в том случае, если паз на кольце 3 под штифт 14 совпадает со втулкой, соответствующей заданному числу делений. В другие втулки фиксатор не войдет.

При обработке деталей на данном универсальном поворотном столе различные цикловые приемы выполняют вручную.

Делительные головки. Делительные головки применяют для установки, зажима и периодического поворота или непрерывного вращения небольших деталей, обрабатываемых на фрезерных станках. Имеются различные конструкции делительных головок. Делительные головки в основном состоят из следующих частей: корпуса, поворотной части делительного устройства (фиксатора) и механизма зажима поворотной части. Имеются головки, в которых делительный механизм и механизм зажима сблокированы и управляются одной рукояткой. Делительные головки отличаются от делительных столов тем, что небольшие обрабатываемые детали устанавливают и зажимают в делительных головках, в центрах трехкулачковых патронов, цангах, закрепляемых в шпинделе головки. Головки изготовляются с горизонтальным или вертикальным расположением шпинделя или со шпинделем, который можно устанавливать в горизонтальном и вертикальном положениях.

Поворот, фиксацию и зажим поворотной части до обработки детали и разжим поворотной части, вывод фиксатора после обработки детали на многих делительных головках осуществляют вручную. Имеются делительные головки, в которых некоторые элементы рабочего цикла головки автоматизированы.

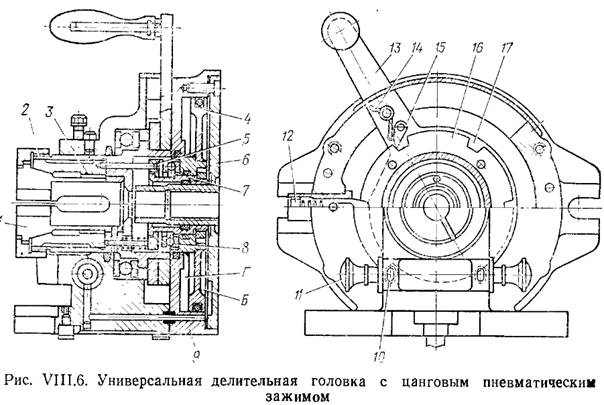

На рис. VIII.6 показана универсальная делительная головка с пневматическим цанговым зажимом; ее применяют для фрезерования шлицев, шестигранников и квадратов на деталях круглого и других сечений. Головку устанавливают и закрепляют на столе фрезерного станка. Шпиндель головки можно устанавливать в вертикальное и горизонтальное положение.

Делительная головка состоит из корпуса 9 со встроенным пневмоцилиндром, крышки 6, поршня 4 с уплотнением, полого штока 7, на котором установлены поршень 4 и радиально-упорный подшипник 8. Зажимной механизм головки включает в себя втулку 3 с внутренним конусом, винты 5, соединяющие шток 7 с втулкой 3, упорную гайку 2 и цангу 1 для зажима детали.

Сжатый воздух через штуцер 10 по каналу распределительного клапана 11 подается в полость Б пневмоцилиндра, встроенного в корпусе 9, и перемещает поршень 4 со штоком 7 и втулкой 3 влево. При этом втулка, перемещаясь по конической поверхности цанги /, сжимает ее лепестки, и деталь, установленная в цанге, закрепляется. После обработки детали сжатый воздух по другому штуцеру через клапан 11 поступает в полость Г пневмоцилиндра в корпусе 9; одновременно воздух из полости Б выходит в атмосферу. Под давлением сжатого воздуха поршень со штоком и втулкой перемещается вправо. Втулка прекращает нажим на лепестки цанги, они под действием упругих сил расходятся, и обработанная деталь разжимается.

Шпиндель головки с цангой и обрабатываемой деталью поворачивают на требуемый угол рукояткой 13. При вращении по часовой стрелке рукоятка поворачивает эксцентриковый диск, который спиральной наружной поверхностью выталкивает фиксатор 12 из паза 17 делительного диска 16, а собачка 15 под действием пружины 14 заскакивает в следующий паз диска 16. Во время вращения рукоятки 13 против часовой стрелки собачка 15 поворачивает делительный диск 16 вместе с цангой 1 и обрабатываемой деталью до тех пор, пока фиксатор 12 не попадает в следующий паз делительного диска 16 и этим не зафиксирует поворот обрабатываемой детали в требуемое положение.

Сила зажима детали в цанге 11760 Н, диаметр отверстия шпинделя 30 мм. Головка работает при давлении сжатого воздуха 0,39 — 0,49 МПа. К головке прилагается комплект сменных цанг для зажима деталей разных диаметров и поперечных сечений.

Приспособления для непрерывного фрезерования деталей. Приспособления для непрерывного фрезерования деталей разделяют на две разновидности: круглые поворотные столы с вертикальным или горизонтальным расположением плоскости стола; многопозиционные приспособления для непрерывного фрезерования деталей.

Поворотные столы применяют в серийном типе производства для непрерывного фрезерования плоских и других поверхностей у деталей, устанавливаемых в специальных наладках приспособлений, закрепленных по окружности стола.

Предельные отклонения от геометрической формы поверхностей круглых поворотных столов с ручным и механизированным приводами даны в мкм (ГОСТ 16935—71). Основные размеры круглых поворотных столов с ручным и механизированным приводами даны в мм (ГОСТ 15935—71). Круглые столы имеют по окружности шкалу с ценой деления 1°. Круглые столы изготовляют двух классов точности — нормального (Н) и повышенного (П) в соответствии с ГОСТ 16935 — 71. Круглые столы небольших диаметров D = 160 - 200 изготовляются с ручным приводом, а средних и крупных диаметров D = 250 - 800 (ГОСТ 16936—71)— с механизированным приводом.

Установка и снятие обрабатываемых деталей в приспособлениях поворотных столов производится рабочим вручную. Зажим и разжим деталей, обрабатываемых в приспособлениях поворотных столов, в основном производится механизированными приводами.

В массовом и крупносерийном производствах непрерывное фрезерование плоских поверхностей деталей различных типоразмеров производится на одно- и двухшпиндельных карусельно-фрезерных станках с круглым столом. На верхней поворотной части стола крепят сменные наладки или многоместные приспособления, в которых устанавливают и зажимают обрабатываемые детали. Непрерывное фрезерование плоскостей небольших деталей можно производить на универсально-фрезерных станках, оснащенных круглым вращающимся столом, на котором закреплены приспособления или сменные наладки.

В круглых столах поворот верхней части стола, а также зажим и разжим обрабатываемых деталей осуществляются пневматическими, гидравлическими или механическими приводами.

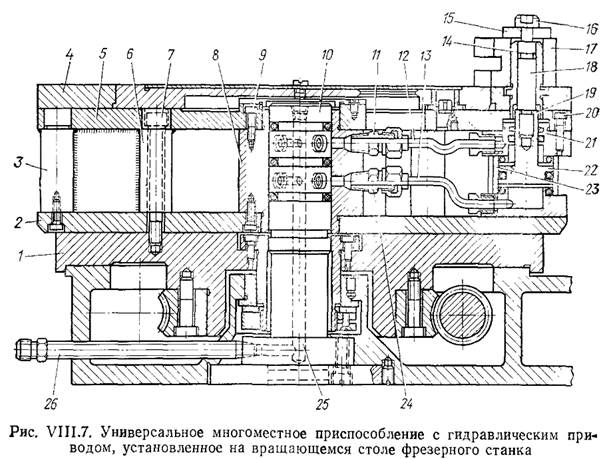

Универсальное многоместное поворотное приспособление (рис. VIII.7), применяемое на карусельно-фрезерных станках для непрерывного фрезерования плоскостей на деталях типа колец, рычагов, небольших корпусов, состоит из двух частей: нижней (неподвижной) и верхней (вращающейся). На вращающейся части — поворотном столе 1 — закреплен винтами 7 специальный узел, который состоит из круглых дисков 2 и 5, закрепленных винтами 9 на втулке 8. Для большей жесткости между дисками 2 и 5 установлены стойки 3 и 6.

Вращающуюся часть приспособления центрируют на неподвижной оси 10. На верхней плоскости диска 5 закреплен сменный диск 4 со сменными наладками-втулками 14, на которых устанавливают и закрепляют обрабатываемые детали 17. В диске 5 имеется 12 отверстий, в которых установлены и закреплены винтами 20 фланцы 21 для крепления 12 гидроцилиндров 23. В неподвижной оси 10 имеется два вертикальных канала 25: один из них служит для подвода масла в полости гидроцилиндров, а другой — для отвода масла из полостей в гидроагрегат. Вертикальные каналы 25 в оси 10 через штуцеры 26 и резиновые шланги соединены с гидроагрегатом. Втулка 8 имеет два ряда радиально расположенных отверстий, в которые ввинчены штуцера 11, 24 и трубопроводы 12 и 13 для подвода и отвода масла к полостям гидроцилиндров 23. Из гидроагрегата масло под давлением подается через штуцер 26 в один из вертикальных каналов 25 в оси 10.

При вращении стола с обрабатываемыми деталями в направлении к фрезе верхнее горизонтальное отверстие в оси 10 соединяется с верхним отверстием во втулке 8, и масло через штуцер 11 по трубопроводу 12 поступает в верхнюю полость гидроцилиндра 23. Под давлением масла поршень 22 со штоком 19 и тягой 18 перемещается вниз и головкой 16 с быстросменной шайбой 15 зажимает обрабатываемую деталь 17. Одновременно масло в нижней полости гидроцилиндра 23 вытесняется поршнем 22 и по трубопроводу 13, штуцеру 24 уходит в вертикальный канал 25 в оси 10. При непрерывном круговом вращении верхней части приспособления детали закреплены в сменных наладках. Пройдя зону обработки, они поступают в зону установки и снятия деталей. Во время прохождения каждой деталью этой зоны нижнее горизонтальное отверстие в оси 10 сопрягается с нижним отверстием во втулке 8 и масло через штуцер 24 и трубопровод 13 поступает в нижнюю полость гидроцилиндра 23. Масло поднимает поршень 22 со штоком 19 и тягой 18, и обрабатываемая деталь разжимается. Одновременно масло из верхней полости гидроцилиндра вытесняется и по каналу 12 и штуцеру 11 поступает во второй вертикальный канал 25 в оси 10. Следовательно, в данном приспособлении осуществляются автоматический зажим и разжим обрабатываемых деталей, устанавливаемых вручную рабочим в сменных наладках. Приспособление можно применять в массовом производстве на различных фрезерных станках, используя для непрерывного фрезерования деталей сменные наладки или приспособления, изготовляемые в соответствии с формой и размерами обрабатываемых деталей.

Универсальное переналаживаемое приспособление с ручной установкой и съемом, автоматическим зажимом и разжимом обрабатываемых деталей (рис. VIII.8) применяют для непрерывного фрезерования плоскостей различных деталей на карусельно-фрезерном двухшпиндельном станке. От редуктора вращение передается червячному валу 2, который вращает червячное колесо 3 вместе с закрепленным на нем столом 1. В корпус 4 нижним концом запрессован шлицевой вал 5, на верхнем конце которого закреплен плоский кулачок-копир 6.

При обработке деталей стол 1 вращается, роликовый подшипник 7 катится по профилю копира 6 и передвигает плунжер 10, который сжимает тарельчатые пружины 9, перемещает ползун 11 с кулачком 8 к обрабатываемой детали, и она прижимается к опоре 12. После обработки детали выходят из зоны фрезерования, роликовый подшипник 7 начинает сходить с копира 6, Пружины 9 расслабляются, а ползун 11 с кулачком 8 стержнем 13 под действием упора 14 перемещается к центру, и обрабатываемая деталь разжимается. Кулачок 8 можно переставлять на рифленой поверхности ползуна 11.

При замене кулачков 5 и стержней 13 можно устанавливать и зажимать детали различных типоразмеров. На рис. VIII.8 внизу показаны секторы: I — установки и съема деталей (90°); II — зажима деталей (90°); III — обработки деталей (135°); IV— разжима деталей (45°). В соответствии с углом поворота этих секторов профилируется кулачок-копир 6.

Специальные фрезерные приспособления. Специальные приспособления на фрезерных станках применяют для обработки одинаковых деталей на определенной операции и специальном станке в крупносерийном и массовом типах производства. Эти приспособления классифицируют по числу одновременно обрабатываемых деталей (одноместные, многоместные приспособления) и по форме их установочных поверхностей (плоскость, отверстия и т. д.).

Многие конструкции специальных приспособлений изготовляют из стандартных и нормализованных деталей и узлов (ГОСТ 12947—67 —ГОСТ 12961—67 и МЛ 3196—62 —МН 3201—62), что значительно сокращает время и уменьшает себестоимость их изготовления по сравнению с изготовлением таких приспособлений из специальных деталей.

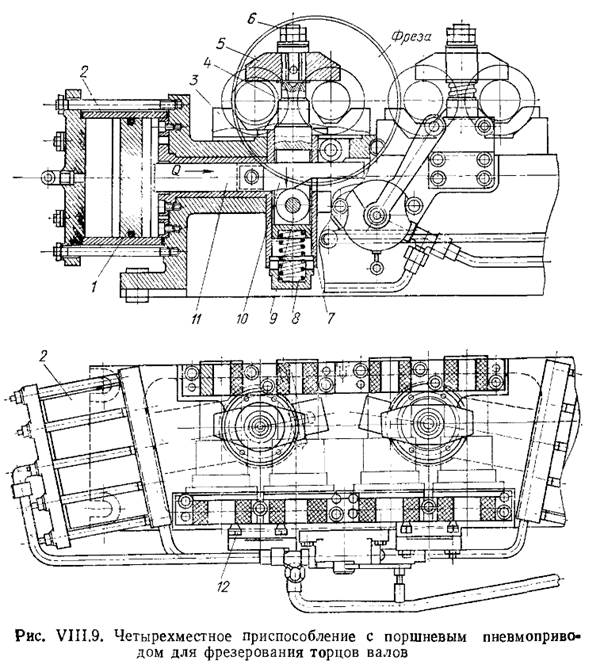

Специальное четырехместное приспособление для фрезерования торцов ступенчатых валиков (рис. VIII.9) имеет два пневмоцилиндра 2, каждый из которых производит зажим и разжим двух валиков. Валики устанавливаются на призмы 3 и ориентируются в продольном направлении торцовой поверхностью упорами 12. При зажиме двух валиков, установленных в приспособлении слева,, сжатый воздух из сети поступает в левую полость пневмоцилиндра 2 и перемешает поршень 1 со штоком 11 вправо. При этом шток скосом 10 на конце нажимает на ролик 9 и перемещает его вместе с плунжером 7 вниз. На верхнем конце плунжера 7 болтом 6 с гайками закреплен прихват 5, который при опускании плунжера зажимает два валика, установленных в призмах.

Одновременно с левым пневмоцилиндром производит зажим двух валиков правый пневмоцилиндр. После обработки торцов валиков сжатый воздух подается в правую полость пневмоцилиндра 2 и перемещает поршень 1 со штоком 11 влево. При этом скос 10 на конце штока перестает нажимать на ролик 9 и пружина 8 перемещает плунжер 7 с роликом 9 и прихватом 5 вверх, валики разжимаются. Пружина 4 удерживает прихват 5 вверху при установке и снятии деталей. Правый пневмоцилиндр работает аналогично левому.

Приспособления для фасонного фрезерования. Фасонные поверхности деталей фрезеруют на универсально-фрезерных или на специальных копировальных станках. Обрабатываемые детали устанавливают и закрепляют в специальном приспособлении с копиром, который обеспечивает требуемое движение стола с деталью относительно фрезы. Подача производится с помощью следящих {электрических, гидравлических, механических) копировальных устройств. В электрических, гидравлических следящих копировальных устройствах копиры работают без нагрузки, а в механических — под значительной нагрузкой от сил резания. Поэтому копиры механических копировальных устройств должны быть износоустойчивыми и жесткими, а копиры следящих систем не требуют особой прочности.

При фасонном копировальном фрезеровании продольное перемещение обрабатываемой детали производится вместе со столом фрезерного станка, а поперечное — специальным суппортом, передвигающимся поперек стола станка реечным устройством с подвешенным грузом. Груз прижимает ролик или копирный палец к копиру, сообщающему поперечное движение суппорту. При обработке фасонных поверхностей деталей в копировальных приспособлениях с поступательно-вращательным движением непрерывное вращение круглого стола станка с обрабатываемой деталью производится вручную или механически, а поступательное движение создается салазками стола через копир. При сложении двух движений на обрабатываемой детали получается заданный фасонный профиль.

Приспособление для механической копировальной обработки деталей 5 на вертикально-фрезерном станке (рис. VIII.10) имеет нормализованный круглый стол 7, который установлен и закреплен на специальной каретке 8, передвигающейся по плите 9 вдоль стола станка. На плите установлен кронштейн 1, в котором закреплены державка 2 с роликом 3, на оси 10 — шкив 11 с закрепленными на нем тросом и грузом. Каретка 8 связана с осью 10 тросом 12. Под действием груза шкив 11 с осью, стремясь повернуться против часовой стрелки, через трос 12 и каретку 8 прижимает во время обработки детали копир 6 к ролику 3. Обрабатываемая деталь 5 установлена на оправке над копиром 6. Фрезерование фасонного профиля детали 5 производится при поступательно-вращательном движении стола 7 с копиром и деталью 1 относительно фрезы 4. Следовательно, фасонный профиль детали на копир овально-фрезерных станках обрабатывают при продольном перемещении стола и поперечном движении каретки.

Профиль копира получают графическим или расчетным способом. Схема графического построения профиля копира для случая одностороннего фрезерования детали дана на рис. VIII.11. Профиль 1 детали 2 делят на равные участки, через которые проводят параллельные линии. Из точек 3, лежащих на пересечении этих линий с осью фрезы, проводят окружности 4 диаметром, равным диаметру фрезы. Эти окружности должны касаться обработанного профиля 1 детали 2. Затем из точек 3 откладывают вправо на параллельных линиях одинаковые отрезки R = const, равные расстоянию между осями фрезы 8 и копирного ролика 10, т. е. определяют путь копирного ролика по профилю копира 9.

|

Из точек 6, лежащих на оси ролика копира, проводят окружности 5 диаметром, равным диаметру ролика 10. Далее проводят -кривую 7 через точки касания, лежащие на окружностях 5. Кривая 7 является профилем копира.

Из точек 6, лежащих на оси ролика копира, проводят окружности 5 диаметром, равным диаметру ролика 10. Далее проводят -кривую 7 через точки касания, лежащие на окружностях 5. Кривая 7 является профилем копира. Радиус фрезы должен быть меньше минимального радиуса вогну* той поверхности обрабатываемой детали.

Для механических копировальных приспособлений радиус профиля:

выпуклой поверхности копира

вогнутой поверхности копира

где RK и RK' — радиусы выпуклой и вогнутой поверхностей профиля копира; Rд и Rд' — радиусы выпуклой и вогнутой поверхностей профиля соответствующего участка обрабатываемой детали; rф — радиус фрезы; rр— радиус ролика копира.

Из формул следует, что если rф = rр, то Rк — Rд, т. е. профили копира и обрабатываемой детали одинаковы.

На рис. VIII.12 дана схема графического построения профиля копира для фрезерования детали, имеющей полузамкнутый или замкнутый наружный фасонный профиль, когда фреза и копирный палец расположены по одну сторону от оси вращения детали. Профиль 10 обрабатываемой детали 7 делят на равные отрезки. Из центра 0 вращения детали проводят через концы отрезков профиля радиальные линии. Из точек 4, расположенных на пересечении радиальных линий с осью фрезы, проводят окружности 1 диаметром, равным диаметру фрезы 6. Эти окружности должны касаться обработанного профиля 10 детали 7. Далее из точек 4 вдоль радиальных линий откладывают отрезки R = const, равные расстоянию между осями фрезы и копирным роликом 5. Из точек 3, лежащих на оси копирного ролика 5, проводят окружности 2 диаметром, равным диаметру ролика. Затем проводят кривую 9 через точки касания, лежащие на окружности 2. Кривая 9 является профилем копира 8. Для этого случая радиус профиля копира

|

где R = const — расстояние между осями фрезы и копирным роликом, остальные обозначения прежние.

Копир и ролик изготовляют из стали 20, 20Х с термообработкой до твердости HRC 58—62.

Комплексная автоматизация фрезерных станков. При комплексной автоматизации автоматизируются все движения стола станка, а также работа станочного приспособления и загрузочного устройства для подачи деталей в приспособление и удаление обработанных деталей из него.

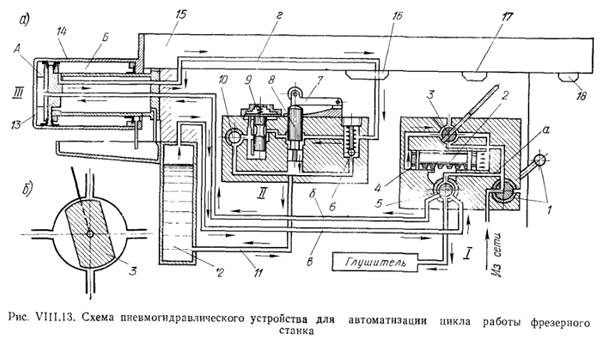

Схема пневмогидравлического устройства для автоматизации цикла обработки деталей на горизонтально-фрезерном станке моделей 680 и 610 (рис. VIII.13, а) включает: I — узел с пневмогидроаппаратурой для изменения подачи стола; II — узел с гидроаппаратурой для изменения величины подачи стола; III — пневмогидравлический цилиндр, в котором левая полость заполняется сжатым воздухом, а правая — маслом.

При открытии пускового крана 1 сжатый воздух из сети через распределительный золотник 5 по трубе б поступает в левую полость А пневмогидравлического цилиндра 14 и производит ускоренное перемещение цилиндра влево вместе со столом 15 станка, с которым он жестко скреплен, а поршень 13 и его шток закреплены на неподвижной части станка и не перемещаются. При перемещении цилиндра 14 влево масло, находящееся в правой его полости Б, выдавливается через трубку г, открытый клапан 8 гидравлической коробки и трубку 11 в бачок 12, Этот период цикла соответствует быстрому подводу стола с приспособлением и обрабатываемой деталью к фрезе. Во время дальнейшего перемещения стола упор 16, закрепленный в его боковом пазу, нажмет на ролик рычага 7, который переместит клапан 8 вниз, и подача масла в трубку 11 прекратится. При этом масло, вытесняемое из правой полости Б цилиндра 14, проходит через редукционный клапан 9, дроссель 10 и по трубке 11 поступает в бачок 12. Дроссель 10 уменьшает количество масла, проходящего в сети в единицу времени, поэтому скорость перемещения стола замедляется и происходит обработка детали. Редукционный клапан 9 обеспечивает постоянное давление перед дросселем 10 для получения постоянной рабочей подачи при изменении сил резания в процессе обработки детали на станке.

Упоры 17 и 18, закрепленные на столе станка, поворачивая рукоятку вспомогательного золотника 3, автоматически переключают распределительный золотник 5 и изменяют направление движения стола с деталью в процессе ее обработки. В конце рабочего хода стола упор 18 поворачивает рукоятку вспомогательного золотника 3, при этом поршень 2 вспомогательного цилиндра, перемещаясь вправо, переключает основной золотник 5, и сжатый воздух из сети по трубопроводу в поступает в верхнюю часть бачка 12.

Под давлением сжатого воздуха масло вытесняется из бачка, по трубке 11 через обратный клапан 6 и трубку г поступает в правую полость Б цилиндра 14 и быстро перемещает цилиндр 14 со столом и обработанной деталью вправо. При этом находящийся в левой полости А цилиндра 14 воздух через трубку б, золотник 5 и глушитель уходит в атмосферу.

При перемещении стола станка вправо в конечном положении упор 17 повернет рукоятку вспомогательного золотника 3 и цикл движения стола повторится в описанной последовательности. Вспомогательный золотник 3 обеспечивает мгновенное переключение основного распределительного золотника 5. При мертвом положении вспомогательного золотника 3 (рис. VIII.13, б) воздух из сети поступает в золотник 5 по каналу а и затем по трубке б в цилиндр, поэтому рабочая подача стола станка продолжается. Когда золотник 3 пройдет вертикальное положение, воздух из сети мгновенно переместит поршень 2 вправо и повернет золотник 5, связанный зубчатым колесом 4 с поршнем 2. При этом воздух из цилиндра 14 выходит в атмосферу, воздух из сети — в резервуар 12, а стол 15 быстро перемещается вправо. Затем упор 17 снова переключает золотники 3 и 1, и цикл работы станка повторяется.

Применение пневмогидравлических устройств для автоматизации цикла работы станка не требует значительных изменений конструкции, станка.

В табл. VIII.I даны формулы для определения сил зажима деталей, обрабатываемых на фрезерных станках при различных схемах зажима.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 15517; Нарушение авторских прав?; Мы поможем в написании вашей работы!