КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Залежність зміни довжини і форми вісі фурменої зони від геометричних параметрів камери газоутворення

|

|

|

|

Обґрунтування взаємозв’язків між геометричними параметрами камери газоутворення та показниками процесу газоутворення

В процесі газоутворення важливу роль відіграють такі фактори як: швидкість руху газового потоку крізь шар сировини; час протікання основних реакцій процесу; шлях, пройдений елементарним об’ємом газу від устя фурми до горловини, тощо. Дотримання зазначених факторів, що залежать від узгодженої роботи верхньої і нижньої частини камери газоутворення, забезпечує стійкість генераторного процесу.

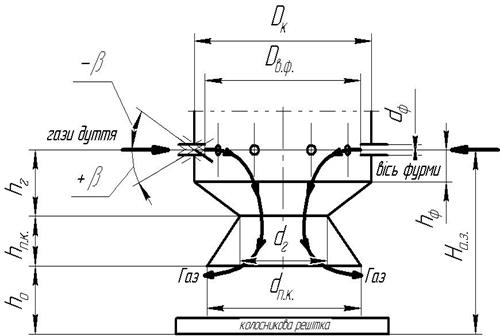

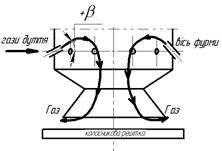

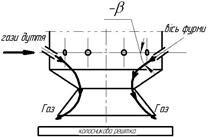

Для вивчення процесу формування газового потоку в фурменій зоні розглянуто форму фурменої зони, фізико-механічні властивості шару палива з соломи-січки перед дуттьовою фурмою, динамічні характеристики окремого газового струменю (рис. 5).

Фурмена зона в просторі є вигнутою, грушоподібною порожниною, в якій рухаються суміш газових компонентів і частинки палива. З схеми траєкторії руху газових струменів (рис. 5) видно, що зміна форми і довжини вісі фурменої зони камери газоутворення залежить від зміни її геометричних параметрів (табл. 4).

Рис. 5 Схема траєкторії руху газових струменів в камері газоутворення прямопотокового газогенератора

Таблиця 4

| Схеми камери газоутворення | Модифікований параметр | Діапазон значень |

| hзк – висота зворотного конуса | 0,1 – 0,3 м |

| Dвф – діаметр кола встановлення фурм; Dк – діаметр фурменого поясу | Dк = Dвфmax Dвф = 0,2 – 0,4 м |

| hф – висота встановлення фурм в циліндричній частині камери | 0,1 – 0,3 м |

| b – кут встановлення фурм | 00 – (+150) |

| b – кут встановлення фурм | 00 – (-150) |

Для аналізу закономірностей розвитку струминних процесів в фурменій зоні камери газоутворення зроблено ряд припущень, в тому числі що струмінь розвивається у фурменій зоні яка має форму вигнутої порожнини, що поступово розширюється, і складається з суміші повітря, частинок палива і суміші утворених газів (табл. 4).

ВИСНОВКИ

Здійснено оглядовий пошук, проаналізовано наукові роботи та інші інформаційні джерела щодо процесу виробництва генераторного газу з рослинної сировини з метою енергозабезпечення процесу сушіння зернових.

У роботі наведено теоретичне узагальнення і нове вирішення задачі підвищення ефективності процесу отримання енергії із соломи зернових та зменшення енерговитрат на процес сушіння зерна шляхом узгодження конструктивно-технологічних параметрів камери газоутворення газогенератора і фізико-механічних властивостей сировини, з якої отримують генераторний газ.

1. Сучасне техніко-технологічне забезпечення сушильних виробництв залишається матеріало- та енергомістким. Аналіз складових витрат енергії на процес сушіння свідчить, що раціональним напрямом їх зниження є використання енергоносіїв з відновлювальних джерел енергії.

2. Використання в технологіях енергозабезпечення процесу сушіння зернових генераторного газу з соломи має ряд переваг в порівнянні з технологіями її прямого спалювання, а саме: рівномірну щільність і температуру теплового потоку; невисоку металомісткість конструкції; можливість використання систем автоматизації управління і контролю надходження енергоносію на процес сушіння; високі екологічні показники.

3. Для виробництва газу з соломи слід застосовувати прямопотокові газогенератори, оскільки вони забезпечують: стійкість процесу газоутворення, високий ступінь розкладання смол, спрощення технологічних схем з подальшого очищення генераторного газу.

4. Отримано аналітичні залежності продуктивності газогенератора від діаметру кола встановлення фурм і вологості рослинної сировини. Зокрема встановлено, що збільшення діаметру кола встановлення фурм з 272 мм до 340 мм відповідно збільшує шлях проходження газів дуття крізь зону основних реакцій і при вищих значеннях вологості сировини забезпечує необхідні умови протікання процесу газоутворення та призводить до зростання теплопродуктивності газогенератора на 18 – 22 %. Використання камери газоутворення із можливістю зміни діаметру кола встановлення фурм дозволяє використовувати солому з вологістю більше 20 %без попереднього підсушування, на відміну від технологій її прямого спалювання.

5. Дотримання режиму газоповітряного дуття в межах 39 – 42 м3/год, що забезпечується конструктивно-технологічними параметрами камери газоутворення (десять фурм діаметром 12 мм), розрахованого з врахуваннями фізико-механічних властивостей сировини (хімічний склад, відносна вологість 8 – 30 %.), забезпечує зменшення питомих витрат палива до 4 – 6 кг/т-%, залежно від його вологості, на процес сушіння зернових в сушарках з періодичною дією та підвищує показник їх питомої продуктивності на 20 %. Експериментально встановлено, що максимальна продуктивність газогенератора 425 МДж/год забезпечується при об’ємі дуття 40м3/год, діаметрі кола встановлення фурм 340мм і вологості соломи-січки 8 %.

6. Запропоновано геометричну модель камери газоутворення і алгоритм обґрунтування її конструкційно-технологічних параметрів, на основі яких розроблено інженерну методику проектування камери газоутворення і газогенератора за вихідними фізико-механічними властивостями сировини, що варіюють в широких межах, з керованим процесом газоутворення.

|

|

|

|

|

Дата добавления: 2015-06-25; Просмотров: 507; Нарушение авторских прав?; Мы поможем в написании вашей работы!