КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение потребности в запасных частях 2 страница

|

|

|

|

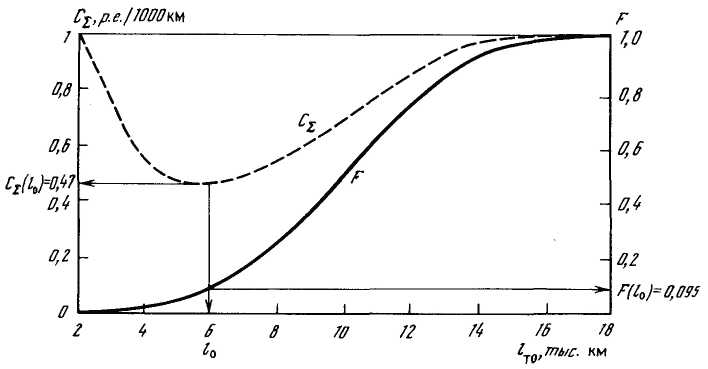

Рисунок 4.10 – Изменение суммарных удельных затрат С Σ и вероятности

отказа в межосмотровый период F в зависимости от периодичности ТО

В экономико-вероятностном методе, так же как и при определении оптимальной периодичности по безотказности, используют понятие коэффициента рациональной периодичности

| (4.8) |

при υ x <1,

где k п= d / c;

υ x — коэффициент вариации наработки на отказ при стратегии II.

Например, для объекта, имеющего показатели k п=0,4;  =15,5 тыс. км; υ x =0,4, получаем β=0,78, а l 0=12 тыс. км.

=15,5 тыс. км; υ x =0,4, получаем β=0,78, а l 0=12 тыс. км.

Таблица 4.3 – Определение оптимальной периодичности ТО экономико-вероятностным методом при стратегии ТО по наработке I-1

| l ТО, тыс. км | F (l) | C I-1 | |

| ре/1000 км | % | ||

| 0,004 | 1,0 | ||

| 0,023 | 0,55 | ||

| 6= l 0 | 0,095 | 0,47 | |

| 0,25 | 0,54 | ||

| 10= x | 0,5 | 0,70 | |

| 0,74 | 0,86 | ||

| 0,92 | 0,97 | ||

| 0,98 | 0,99 | ||

| 0,996 | 1,0 |

Экономико-вероятностный метод позволяет рассчитать рациональную периодичность ТО, исходя из заданного сокращения потока отказов в межосмотровые периоды, т.е. между двумя последовательными ТО. При наличии ограничений по безотказности

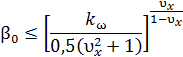

| (4.9) |

при υ x <1,

где k ω=ωI/ωII — коэффициент заданного сокращения параметра потока отказов;

ωI — параметр потока отказов при использовании предупредительной стратегии;

ωII — то же, при устранении отказов по потребности.

Если в рассматриваемом примере задано сокращение параметра потока отказов при использовании предупредительной стратегии в 5 раз (k ω=0,2), то коэффициент рациональной периодичности определяется по формуле (5.9) и составит β0=0,48, а рациональная периодичность l 0=0,48 15,5=8,4 тыс. км. Необходимо подчеркнуть, что принятие дополнительных требований по безотказности сокращает рациональную периодичность по сравнению с использованием только экономических критериев.

|

|

|

Эта же задача может быть решена графически. Задаваясь значением υ х= 0,4 и k ω = 0,2 (рисунок 4.11), определяем β0≈0,48.

Преимущества метода:

— учет вероятностных и стоимостных факторов;

— гарантия при проведении ТО с оптимальной периодичностью определенных уровней безотказности R д и риска F д при известных затратах на реализацию этой стратегии;

— возможность реализовать предупредительный ремонт (замена важных для экологической и дорожной безопасности и экономичности деталей).

Основной недостаток – неиспользование ресурса элементов, которые имеют потенциальную наработку до отказа xi >2 l р (см. рисунок 4.8). Эти элементы при l р достаточно только контролировать (диагностировать), а исполнительскую часть операции производить при последующем ТО, т.е. при х= 2 l р. Таким образом, реализуется стратегия I-2, т.е. определение периодичности ТО экономико-вероятностным методом с учетом технического состояния.

Действительно, для части изделий, имеющих потенциальную наработку до отказа xi> 2 l р (см. рисунок 4.8), можно было бы не проводить исполнительскую часть операции с периодичностью l р и не доводить при этом параметр технического состояния до номинального или близкого к нему значения (Yi → Y н). Но для этого необходимо при периодичности l р провести контроль технического состояния всех изделий (за исключением уже отказавших с вероятностью F, для которых реализуется стратегия II), т.е. применить тактику проведения профилактики по состоянию (I-2).

Рисунок 4.11 – Выбор оптимальной периодичности ТО экономико-вероятностным методом при заданном уровне безотказности

в межосмотровом периоде

Таблица 4.4 – Стратегии и тактики обеспечения работоспособности

| Соотношение затрат | Стратегия | Тактика | Содержание работ |

| C I-1> C I-2> C II C I-2> C I-1> C II | II | – | Устранение отказа при его возникновении |

| C II> C I-2> C I-1 C I-2> C I-1 | I | Проведение ТО по наработке с оптимальной периодичностью l 01 | |

| C II> C I-1> C I-2 C I-1> C I-2 | I | Проведение ТО по состоянию с оптимальной периодичностью l 02 |

|

|

|

При данной тактике все изделия можно разделить на три группы:

— изделия, отказавшие с вероятностью F при наработке х<l р (стратегия II);

— изделия, имеющие с вероятностью R 1 потенциальную наработку на отказ 2 l р> xi>l р. Если им не проводить ТО при l р, то они с вероятностью R 1откажут в интервале l р-2 l р. Следовательно, этим изделиям при l р необходимо выполнить контроль стоимостью d ки исполнительскую часть операции стоимостью d и, а разовая стоимость профилактической операции составит d п= d к+ d и;

— изделия, имеющие с вероятностью R 2=1- F-R 1потенциальную наработку на отказ xi> 2 l р, для которых при l р достаточно ограничиться контролем (d к), a исполнительскую часть операции «отложить», по крайней мере, до наработки 2 l р. Для них стоимость профилактической операции d п= d к.

Удельные затраты при реализации тактики ТО по наработке (I-2)

Далее графически или аналитически (формула (4.10)) определяют оптимальную периодичность l 02 и минимальные удельные затраты при реализации тактики ТО по состоянию С 0I-2.

| II – стратегия устранения отказа | I-2 – профилактическая стратегия | ||||||||

| Контроль + исполнение | Только контроль, исполнение «через раз» | ||||||||

| ↓ | ↓ | ↓ | |||||||

| (4.10) | ||||||||

Величина С 0I-2сравнивается с С II= с/  (только ремонт) и С 0I-1(ТО по наработке) и выбирается тактика, обеспечивающая работоспособность изделия (таблица 4.3).

(только ремонт) и С 0I-1(ТО по наработке) и выбирается тактика, обеспечивающая работоспособность изделия (таблица 4.3).

Можно рассматривать изделия, которые потенциально потребуют выполнения исполнительской части при 3 l р, 4 l р и т.д. Это повысит требования к точности контрольной части операции, увеличит ее стоимость d ки серьезно усложнит расчеты и организацию работ, не внеся значительных уточнений в их результаты.

Дополнительные преимущества определения периодичности ТО экономико-вероятностным методом по состоянию изделия:

— более полное использование потенциального ресурса изделия;

— возможность увеличения периодичности ТО по сравнению с профилактикой по наработке (l 02> l 01);

|

|

|

— возможность сокращения средней трудоемкости профилактической операции, так как ее исполнительская часть выполняется по потребности в зависимости от технического состояния.

Основной недостаток, вернее условие применения этой тактики, связан с ростом стоимости профилактической операции d пиз-за более сложного и дорогостоящего контрольно-диагностического оборудования и необходимости иметь персонал высокой квалификации.

Сферы применения:

— определение периодичности ТО дорогостоящих операций, оказывающих существенное влияние на безотказность, дорожную и экологическую безопасность автомобилей;

— разграничение сфер рационального использования профилактических тактик по наработке (I-1) и состоянию (I-2);

— оценка стоимости сокращения риска F возникновения отказа;

— определение эффективности использования и сравнения диагностического оборудования;

— оценка возможности применения предупредительного ремонта (замены) деталей, агрегатов, систем автомобиля;

— использование данного методического подхода при решении других задач ТЭА: определение размера запасов, численности персонала, пропускной способности средств обслуживания, резервирования и т.д.

4.3.1 Понятие о трудозатратах и трудоемкости

При выполнении операций технического обслуживания или ремонта мало знать, когда (периодичность ТО, ресурс) и что (операция смазки, регулирования, замены и др.) необходимо сделать. Важно также знать потребность в трудозатратах и ее вариацию, чтобы правильно определить численность и квалификацию персонала, вклад трудозатрат в себестоимость операций и услуг, который на автомобильном транспорте достигает 30—45 %.

Трудоемкость (t) — это затраты труда на выполнение в заданных условиях операции или группы операций ТО или ремонта. Трудоемкость измеряется в нормо-единицах (человеко-часах, человеко-минутах). Трудоемкость 25 чел-мин означает, что соответствующую операцию в оговоренных условиях (оборудование, оснастка, освещение и др.) исполнитель необходимой квалификации в среднем должен выполнить за 25 мин. Если одновременно эту работу могут выполнять несколько исполнителей (Р), то средняя продолжительность выполнения сокращается и составляет t с= t/ ε P, где ε— коэффициент, определяющий возможность совместной работы исполнителей, 0<ε≤1.

|

|

|

Различают нормативную и фактическую трудоемкость.

Нормативная трудоемкость является официальной юридической нормой, принятой на данном предприятии, фирме и т.д., используется для определения численности исполнителей; оплаты труда исполнителей (тарифная ставка, руб./ч); расчетов с клиентурой.

Фактическая трудоемкость —затраты труда на выполнение конкретной операции конкретным исполнителем. Является случайной величиной и может отличаться от нормативной.

4.3.2 Виды и структура норм при ТЭА

На автомобильном транспорте действуют следующие виды норм:

— дифференцированные (пооперационные), устанавливаемые на отдельные операции или их части – переходы (смена масла; регулирование клапанного механизма; замена свечи и т.д.);

— укрупненные – на группу операций, вид ТО и ремонта (мойка, крепежные работы при ТО-1 или ТО-2, замена ведомого диска сцепления и т.д.);

— удельные, относимые к пробегу автомобили, чел.-ч/1000 км (нормирование текущего ремонта).

Норма трудоемкости t н складывается из следующих составляющих:

| t н=(t оп+ t пз+ t обс+ t отд) K. | (4.11) |

Оперативное время t оп, необходимое для выполнения производственной операции, подразделяется на основное t ос и вспомогательное t всп. В течение основного (или технологического) времени осуществляется собственно операция, например регулирование тормозов, замена масла в агрегате, снятие агрегата с автомобиля и т.д. Вспомогательное время необходимо для обеспечения возможности выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т.д.

Подготовительно-заключительное время t пз, необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места и инструмента, материалов, сдачи наряда и др.

Время обслуживания рабочего места t обс необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлений и т.д.).

В норме трудоемкости учитывается также необходимость перерыва на отдых и личные надобности t отд.

Время на обслуживание рабочего места, перерывы на отдых и личные надобности называется дополнительным.

Коэффициент повторяемости К учитывает вероятность выполнения, помимо контрольной, и исполнительской части операции.

4.3.3 Методы нормирования

Фактическое время (или трудоемкость) выполнения операций ТО и ремонта является случайной величиной, имеющей значительную вариацию, зависящую от технического состояния и срока службы автомобиля, условий выполнения работы, применяемого оборудования, квалификации персонала и других факторов. Например, условная продолжительность выполнения однотипных операций ТО и ремонта у рабочих 1, 2, 3, 4 и 5-го разрядов изменяется соответственно следующим образом: 1; 0,79; 0,71; 0,64; 0,61. Поэтому норма относится к определенным оговоренным условиям, например типовым (типовая норма), конкретным условиям группы предприятий (внутриведомственная норма) или данного предприятия (внутрихозяйственная или местная норма). Типовые пооперационные нормы приводятся в соответствующих справочниках.

Нормативы трудоемкости ограничивают трудоемкость сверху, т.е. фактическая трудоемкость должна быть не больше нормативной при условии качественного выполнения работ.

При определении или изменении норм используют так называемую фотографию рабочего времени, хронометражные наблюдения, метод микроэлементных нормативов времени.

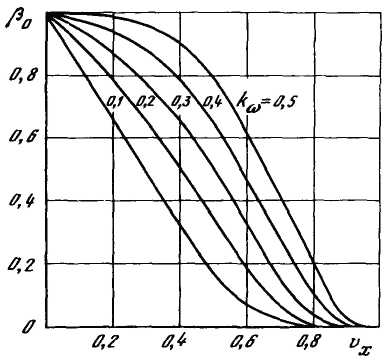

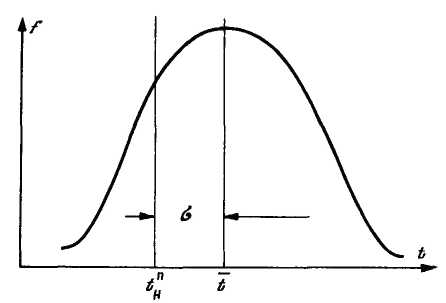

t — время выполнения операции, t 1 — нижняя, t 2 — верхняя граница среднего выборочного, Δ — интервал, в котором с вероятностью β находится

Рисунок 4.12 – Точность хронометражных наблюдений

При хронометражных и других наблюдениях обычно определяется (по наблюдениям, расчетам) оперативное время t 2, а остальные элементы нормы (а пз, a обс, а отд) назначаются (в зависимости от особенностей операции, тяжести и условий труда) в процентах от оперативного (аi):

| (4.12) |

Например, для слесаря-ремонтника по отношению к оперативному времени доля других элементов нормы (аi) составляет

— подготовительно-заключительное а пз=3,5 %;

— обслуживание рабочего места a обс=2,5 %;

— перерыв на отдых и естественные нужды а отд=6 %.

Итого 12 %.

Таким образом, в данном случае t н= Kt oп · 1,12.

При хронометражных наблюдениях за фактической продолжительностью выполнения операции рекомендуется следующая последовательность.

1 Выбор объекта наблюдения (рабочее место, оборудование, технология). При этом рабочее место должно быть аттестовано, а наблюдения целесообразно провести:

— для средних условий данного предприятия → среднестатистическая норма;

— для прогрессивных методов и технологий → прогрессивная норма.

2 Определение объема наблюдений для получения среднего значения времени выполнения работ  . Учитывая, что время является случайной величиной и ее распределение подчиняется определенному закону f (t), среднее значение случайной величины

. Учитывая, что время является случайной величиной и ее распределение подчиняется определенному закону f (t), среднее значение случайной величины  рассчитывается с определенной абсолютной точностью Δ=Δ1+Δ2, представляющей собой доверительный интервал, внутри которого с заданным уровнем вероятности β должно находиться среднее фактическое значение

рассчитывается с определенной абсолютной точностью Δ=Δ1+Δ2, представляющей собой доверительный интервал, внутри которого с заданным уровнем вероятности β должно находиться среднее фактическое значение  , полученное по результатам наблюдений (рисунок 4.12), P { t 1≤

, полученное по результатам наблюдений (рисунок 4.12), P { t 1≤  ≤ t 2} = β.

≤ t 2} = β.

Для известного закона распределения, например нормального (Δ1=Δ2), объем наблюдений

| (4.13) |

где t β = (t 1 -t) / σ — нормированное отклонение (табулировано);

σ — среднеквадратическое отклонение;

υ—коэффициент вариации;

ε=Δ1 /t —относительная точность наблюдений.

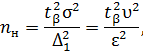

Рисунок 4.13 – Определение прогрессивной нормы

Пример. υ=0,25; β=0,95 (t β=1,96); ε=7 % (0,07).

Объем необходимых наблюдений: n н=(1,962∙0,252)/0,072=49 наблюдений. Если при таком объеме наблюдений t =100 чел.-мин, то абсолютная точность Δ=ε  =2 0,07 100=14 чел.-мин, т.е. можно утверждать, что фактическая средняя трудоемкость находится в интервале от t 1=93 до t 2=107 чел.-мин.

=2 0,07 100=14 чел.-мин, т.е. можно утверждать, что фактическая средняя трудоемкость находится в интервале от t 1=93 до t 2=107 чел.-мин.

Если для той же операции проведено только n н=5 наблюдений, то из формулы (4.13) имеем

т.е. с вероятностью β=0,95 можно утверждать, что  находится в интервале Δ=44 чел.-мин, от t 1=78 до t 2=122 чел.-мин.

находится в интервале Δ=44 чел.-мин, от t 1=78 до t 2=122 чел.-мин.

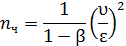

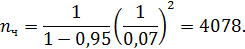

Для неизвестного закона распределения (но известной вариации υ) объем наблюдений определяется по формуле Чебышева:

| (4.14) |

или

Для неизвестного закона распределения и при отсутствии данных по вариации можно принять υ=1, тогда

Таким образом, в зависимости от полноты информации о законе распределения трудоемкости объемы наблюдений и, соответственно, их стоимость могут меняться на несколько порядков: в примере от 50 до 4078.

Это еще раз подчеркивает важность для ИТС получения достоверной информации.

3 Проведение наблюдений за фактической продолжительностью выполнения операции ti и определение по формуле среднего значения трудоемкости

Среднестатистическая норма t н =  , а прогрессивная может приниматься равной t пн =

, а прогрессивная может приниматься равной t пн =  - σ(рисунок 4.13).

- σ(рисунок 4.13).

При использовании для нормирования трудоемкости метода микроэлементных нормативов (МЭН):

— операции ТО или ремонта раскладывают на простейшие движения и действия (элементы) оператора типа: взять предмет, находящийся на расстоянии 1 м, массой 5 кг, и перенести его на расстояние 3 м и т.д.;

— эти простейшие движения (их 100—150) нормируют в относительных или абсолютных единицах – микроэлементных нормативах, содержащихся в справочниках (ti МЭ);

— все микроэлементные нормативы, составляющие данную операцию, суммируются, и определяется микроэлементная норма операции

| (4.15) |

где t iMЭ — относительная норма трудоемкости операции, выражающаяся в микроэлементных нормативах;

i — число элементов в операции (переходов);

— определяют фактическую норму времени, чел.-ч (чел.-мин);

| (4.16) |

где k п— коэффициент перехода от микроэлементной нормы к натуральной.

Преимущества метода МЭН — возможность нормирования без проведения объемных и дорогостоящих хронометражных наблюдений и компьютеризация процесса нормирования. Основная сложность — необходимость определения коэффициента перехода k п(формула (4.16)), который существенно зависит от вида и условий выполнения работ.

Метод МЭН позволяет также сравнивать по сумме микроэлементных нормативов различные варианты организации и технологии выполнения сложных работ (последовательность, участие нескольких исполнителей, применяемое оборудование) без проведения непосредственных наблюдений и реализации самих вариантов.

4.4.1 Назначение и виды норм

Потребность в запасных частях для ТО и ремонта проявляется в процессе эксплуатации и определяется

— надежностью изделия;

— уровнем технической эксплуатации;

— условиями эксплуатации. Потребность в запасных частях

— диктует спрос на них;

— определяет размер запасов на предприятиях, объем и периодичность заказов;

— определяет финансовые затраты на приобретение и содержание запасных частей, которые, например, при ТР достигают 40 %.

Потребность в запасных частях оформляется в виде норм расхода. Виды норм:

— финансовые —средние удельные затраты на запасные части, расходуемые на эксплуатацию, в том числе по видам ТО и ремонта (ТО-1, ТО-2, ТР), руб./1000 км; применяются для парка автомобилей при планировании расходов; определяются обобщением опыта, данными по фактическим расходам, аналитическими расчетами;

— номенклатурные (H) – устанавливают средний расход конкретной детали в штуках на п автомобилей в год (в России п= 100), содержатся в каталогах заводов-производителей, номенклатурных тетрадях, у дистрибьюторов; включают от 400 до 800 наименований деталей;

— индивидуальные – разрабатываются для конкретного АТП, фирмы, маршрута; учитывают специфику эксплуатации.

4.4.2 Методы определения норм

В основе расчета всех норм – данные по надежности и условиям эксплуатации автомобилей.

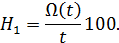

Аналитический (точный) — использование данных по ведущей функции потока отказов или замен Ω(t).

Из рисунка 4.14 следует, что за t

| (4.17) |

за Δ t=t 2 -t 1

| (4.18) |

Пример. Ω(t =10)=15 деталей: t= 10 лет, H I=(15 100)/10=150, т.е. 150 деталей на 100 автомобилей в год.

Приближенная оценка по ресурсу до 1-й замены детали:

| H II= L г/(η L 1)100, | (4.19) |

где L г— средний годовой пробег автомобиля;

L 1— ресурс до 1-й замены детали;

η — коэффициент восстановления ресурса.

Метод применим, если η L 1 <L г.

Рисунок 4.14 – Определение нормы по Ω(t)

Пример.

L г=40 тыс. км; L 1=50 тыс. км; η=0,6.

η L 1=0,6 50=30 тыс. км. 30< L г = 40 тыс. км

H II=40/(0,6 50)100=133 детали на 100 автомобилей в год.

Если данные по качеству восстановления отсутствуют (η=1), то H II=40/(50)100=80 деталей, т.е. нормы будут занижены на (133-80)/133∙100=66 %.

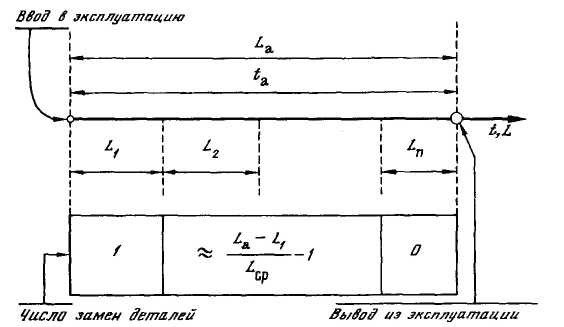

Определение по среднему числу замен деталей за срок службы автомобиля (агрегата) или другую назначенную наработку (рисунок 4.15).

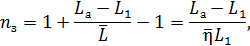

Среднее число замен данной детали за срок службы одного автомобиля

где L a= L г t a;

L г— средний годовой пробег автомобиля,

Тогда

| (4.20) |

L a — ресурс, t a — срок службы автомобиля

Рисунок 4.15 – Схема замены деталей

При исходных данных предыдущего примера и t a=10 лет имеем Н III = 100/0,6(40/50-1/10)=117 деталей.

Таким образом, учет фактических данных по надежности и динамике замен позволяет в примере сократить норму на 14 % (Н II=133 детали).

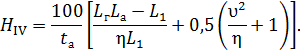

Метод дополнительного учета вариации ресурса деталей. Для деталей с ресурсом, сопоставимым со среднегодовым пробегом автомобиля L г, среднюю норму расхода целесообразно определять за полный срок службы, с учетом вариации ресурса детали по формуле

| (4.21) |

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1009; Нарушение авторских прав?; Мы поможем в написании вашей работы!