КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пожарная безопасность эндотермических процессов

|

|

|

|

Специфические требования пожарной безопасности при проведении

Экзотермических процессов

Требования пожарной безопасности при проведении

экзотермических процессов.

- оборудование, работающее под избыточным давлением должно быть освидетельствовано;

- операции по приготовлению растворов пожаро- и взрывоопасных инициаторов (катализаторов) следует производить в изолированном помещении;

- при использовании металлоорганических катализаторов для предупреждения опасности их разложения необходимо систематически контролировать содержание свободного кислорода и влаги в исходном сырье и используемом инертном газе, осуществлять строгий контроль исправности теплообменной поверхности систем водяного охлаждения или обогрева;

- дозирование сырья и водорода необходимо производить с помощью системы автоматического регулирования, при нарушениях технологических параметров процесса гидрирования должна срабатывать сигнализация;

- повышение и понижение температуры в толстостенных реакторах необходимо проводить плавно, в соответствии с установленным графиком;

- в процессе работы должны постоянно контролироваться основные параметры процесса и режима работы реакторов: температура, количество и соотношение поступающих в аппарат исходных веществ; температура и количество подаваемого хладагента (теплоносителя); температура в различных точках реакторов и давление;

- реакторы должны быть оборудованы мембранными взрывными клапанами;

- работа мешалок и сальниковых уплотнений, уровень жидкости, используемый в системе охлаждения, должны постоянно контролироваться;

- теплообменные поверхности необходимо своевременно очищать от полимерных соединений и осуществлять контроль за образованием полимерных пробок,

|

|

|

- толщину стенок аппаратов необходимо контролировать путем периодического осмотра и замера величины износа материала;

- отработанный катализатор, склонный к самовозгоранию, необходимо выгружать из реактора в герметически закрытые бункеры, находящиеся под защитой инертного газа.

К эндотермическим процессам относятся процессы дегидрирования, пиролиза и другие.

Дегидрирование - это химический процесс отщепления атомов водорода от органических соединений. Дегидрированием получают мономеры для производства синтетических каучуков, пластических масс, ионообменных смол и других веществ. Дегидрированием парафиновых и олефиновых углеводородов получают высокооктановые бензины, ароматические и диеновые углеводороды. Процессы дегидрирования в промышленных условиях проводятся при относительно высоких температурах (от 200 оС до 600 – 650 оС), в присутствии катализатора и при подводе тепла в зону реакции. Для увеличения выхода продукта процесс осуществляют при давлениях, близких к атмосферному или под вакуумом. Понижение давления достигается введением разбавителей (водяного пара, азота, водорода, двуокиси углерода и др.), которые снижают парциальное давление исходных продуктов.

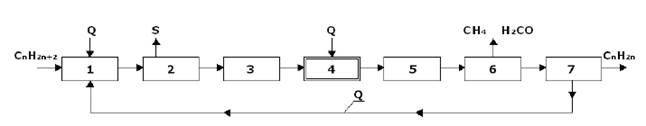

Дегидрирование парафиновых углеводородов проводят в парогазовой фазе, по принципиальной технологической схеме приведенной на рисунке 7.9, на поверхности твердых катализаторов (окиси хрома, никеля) при температуре 530 – 560 °С. Исходное сырье испаряют, превращают в перегретый пар и подают в реакторы дегидрирования.

Рисунок 7.9 – Принципиальная технологическая схема дегидрирования

парафиновых углеводородов:

1 - испарение углеводородного сырья; 2 - сероочистка; 3 - нагревание; 4 - реактор

с кипящим слоем катализатора; 5 - очистка от катализаторной пыли и смол;

|

|

|

6 - выделение газов (Н2, СО, СН4, С2Н8,); 7 - выделение конечного продукта

(олефинов); 8 - возвращение предельных углеводородов на дегидрирование.

После проведения реакции смесь газов (контактный газ) очищают от пыли катализатора и охлаждают. При этом тяжелые углеводороды конденсируются и отделяются в сепараторах. Дальнейшее разделение газов осуществляется абсорбцией и ректификацией.

Катализатор через определенное время требует регенерации, которая осуществляется путем подачи воздуха для выжигания смолистых отложений и кокса. Регенерацию проводят в специальных регенераторах, соединенных с реакторами.

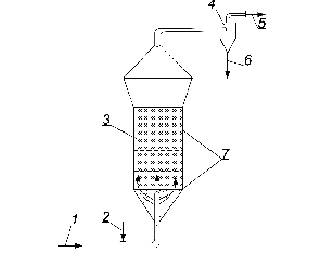

Процессы дегидрирования осуществляются преимущественно в реакторах с «кипящим» слоем катализатора (рисунок 7.10). Катализатор находится на распределительных решетках. Перегретые пары (газы) пропускают снизу вверх через решетки с такой скоростью, чтобы частицы катализатора пришли в движение, а весь слой перешел из неподвижного в подвижное (взвешенное) состояние. При таком состоянии слой напоминает кипящую жидкость.

Рисунок 7.10 - Схема реактора с «кипящим» слоем катализатора:

1 – подача исходной смеси; 2 – подача свежего катализатора; 3 – реактор; 4 – циклон;

5 – линия продуктов реакции; 6 – отработанный катализатор;

7 – распределительные решетки.

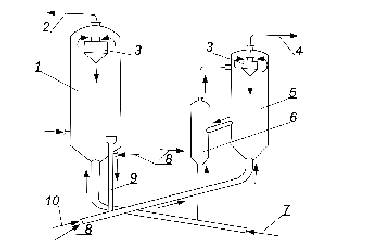

В «кипящем» слое происходит мгновенное выравнивание температуры, интенсифицируются процессы тепломассообмена, активность катализатора повышается. Этот способ имеет существенный недостаток – унос катализатора из реактора (особенно мелких частиц). Улавливание пыли осуществляется в циклонах и электрофильтрах. Использование двухаппаратной системы «реактор –регенератор» (рисунок 7.11), позволяет непрерывно осуществлять процессы дегидрирования и восстановления катализатора.

Рисунок 7.11 - Схема реактора с кипящим слоем и регенератора для

восстановления активности катализатора:

1 – регенератор; 2 – линия регенерационных газов; 3 - батарейный циклон;

4 – продукты реакции на разделение; 5 – реактор; 6 – отпарная колонна; 7 – горячий

воздух; 8 – подача водяного пара; 9 – подача восстановленного катализатора в

реактор; 10 –подача сырья.

|

|

|

Горючую среду в процессах дегидрирования составляют горючие продукты, заполняющие реактор, и соединенный с ним регенератор, в который подается воздух, пары и газы. При повышении давления в реакторе горючие пары и газы могут попасть в регенератор, при повышении давления в регенераторах воздух может перейти в реактор (в обоих случаях могут образоваться взрывоопасные смеси).

Причины повышения давления:

- попадание воды из котла-утилизатора в систему отвода продуктов горения из регенератора;

- прекращение подачи воды в конденсаторы холодильники или при внезапном отключении компрессоров;

- образование пробок в линиях транспорта катализатора может нарушить работу системы «реактор – регенератор» и обусловить попадание газов в регенератор;

- недостаточная подача горячего воздуха в регенератор или сильное загрязнение катализатора горючими отложениями (происходит с образованием окиси углерода, которая с воздухом образует взрывоопасные концентрации).

Температура при проведении процессов дегидрирования колеблется в пределах 0 – 300 оС, давление в пределах 150 – 200 МПа. Потому характерным источником зажигания будут тепловое проявление химических процессов и нагретые поверхности оборудования.

Пути распространения пожара: взрыв, растекание горючих жидкостей, горение их на больших площадях.

Пиролиз - это разложение органических соединений, сопровождающееся их деструкцией. Пиролиз происходит под действием высоких температур (более 700 оС) и осуществляется в газопаровой фазе без доступа воздуха. Принципиальная технологическая схема пиролиза углеводородов приведена на рисунке 7.12. Пиролиз может сопровождаться процессом полимеризации.

Рисунок 7.12 – Принципиальная технологическая схема пиролиза

углеводородов:

1 – углеводородное сырье; 2 – испарение; 3 – сероочистка; 4 – подогрев; 5 – пиролиз в

реакторе «трубчатая печь»; 6 – подача водяного пара; 7 – процесс закалки; 8 - охлаж-

дение пирогаза и выделение смолы; 9 – сжатие компрессорами; 10 - освобождение от

|

|

|

легких смол и паров воды; 11 – газоразделение (низкотемпературная ректификация и

абсорбция; 12 – готовая продукция; 13 – возврат тяжелых УВ на пиролиз.

Под действием высоких температур углеводороды разлагаются с образованием предельных и непредельных углеводородов с более низким молекулярным весом. Сырьем для пиролиза являются продукты переработки нефти, попутные газы нефтедобычи и газы, выделяющиеся из нефти, природные углеводороды. Например, при пиролизе пропана получаются этилен и метан, пропилен, ацетилен и другие углеводороды. Реакция пиролиза этилена имеет вид:

С3Н8 à С2Н4+СН4 (7.4)

При пиролизе происходит целый комплекс превращений, из которых можно выделить две основные группы реакций:

- первичные реакции (реакции, связанные с распадом исходного сырья, ведущие к образованию значительного количества непредельных углеводородов);

- вторичные реакции (реакции синтеза новых углеводородов, образующихся в результате взаимодействия продуктов первичного распада).

Первичные реакции протекают при высоких температурах (чем меньше молекулярный вес углеводорода, тем более высокая температура необходима для его разложения). Так, метан разлагается при температуре 900 °С; этан – выше 600 °С; пропан – выше 500 °С.

Вторичные реакции при пиролизе протекают по механизму дегидрирования, полимеризации и поликонденсации.

Пиролиз осуществляется в реакторах полного вытеснения (трубчатых печах) показанном на рисунке 7.13. Перед пиролизом жидкость испаряют, пары и газы очищают от сернистых соединений, подогревают и подают в змеевик печи. Пиролизный газ на выходе из реактора подвергают резкому охлаждению (закалке), чтобы прекратить реакцию, затем окончательно охлаждают, отделяют тяжелые (жидкие) углеводороды и осуществляют разделение, выделяя целевые продукты.

Рисунок 7.13 - Схемы трубчатых печей для пиролиза легких углеводородов:

а – с вертикальной конвекционной камерой; б – с вертикальной радиантной камерой:

1 – подача сырья; 2 – трубы змеевика; 3 – выход пиролизного газа; 4 – горелки.

Горючую среду в процессах пиролиза составляют углеводородные газы, которые используются в трубчатых печах и нагретые значительно выше температуры самовоспламенения (при повышении температуры резко возрастает скорость и глубина пиролиза). Увеличение температуры на 15-20 оС сверх оптимального значения (800 оС) ускоряет пиролиз бутана, пропана и этана примерно в 2 раза. При высокой температуре увеличивается скорость реакций распада углеводородов до углерода и водорода, что сопровождается интенсивным коксообразованием. Увеличение содержания тяжелых углеводородов в сырье без соответствующей корректировки температуры может привести к интенсивному образованию кокса и прогару труб.

Специфические источники зажигания: открытый огонь пиролизных печей, раскаленные поверхности труб реакторов и кладка печей, самовозгорание сульфидов железа и др.

Путями распространения пожара, как правило, являются газовоздушные смеси.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 1568; Нарушение авторских прав?; Мы поможем в написании вашей работы!