КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Отжиг стали

Газодувные машины ТЭС

Газодувное или тягодутьевое устройство (ТУ), комплекс механизмов и сооружений, обеспечивающий подачу воздуха в топку котлоагрегата или печи и удаление дымовых газов из топки. К основным газодувным машинам ТЭС относятся дымососы и дутьевые вентиляторы.

В качестве вентиляторов горячего дутья и мельничных вентиляторов используются, как правило, центробежные машины, выбор которых производится по каталогу для конкретного котла. Дутьевые вентиляторы засасывают горячий воздух и направляют его в топку под давлением до 5 кн/м2.

ТУ, состоящие обычно из дымососов и дымовой трубы, создают в газоходах разрежение до 3-4 кн/м2, под воздействием которого газы удаляются в атмосферу. У котлоагрегатов, работающих под наддувом, ТУ включает лишь вентиляторы, подающие воздух под давлением около 10 кн/м2. Дымососы и вентиляторы ТУ обычно приводятся в действие электродвигателями, а на мощных котлоагрегатах - паровыми турбинами. ТУ тепловых электростанций потребляют 1-2% всей вырабатываемой станцией энергии.

Количество продуктов сгорания (топлива) и воздуха, перемещаемое этими машинами, определяется из теплового и аэродинамического расчета первого котла. Сами машины выбираются по каталогу с запасом по напору (15% для вентиляторов и 25% для дымососов) и количеству перемещаемых газов или воздуха (10%). На каждый котел устанавливается, как правило, по два дымососа и вентилятора, без резервных. При выходе из строя одного такого механизма другой обеспечивает работу парового котла на 50%-ной нагрузке. Для крупных блоков применяются осевые дымососы и дутьевые вентиляторы двухстороннего всасывания, имеющие высокий (более 80%) КПД и двухскоростные электродвигатели, позволяющие регулировать подачу и напор. Подачу дымососов и вентиляторов регулируют в основном направляющим аппаратом, устанавливаемым на входе потока газа или воздуха. В последние годы в качестве регулируемых электроприводов дымососов и вентиляторов находят применение более экономичные частотно-регулируемые асинхронные электроприводы.

Отжиг предназначен для улучшения обрабатываемости резанием при получении из заготовки требуемой детали; измельчения зерна после литья, ковки, штамповки, сварки, пластической деформации; снижения уровня остаточных напряжений; подготовки структуры для последующей закалки. При отжиге сталь нагревают до температуры выше критической, выдерживают при этой температуре и медленно охлаждают вместе с печью. В результате образуется равновесная структура, соответствующая диаграмме Fe-Fe3C.

Отжиг обеспечивает наиболее низкие твердость и прочность и наиболее высокую пластичность по сравнению с другими термическими операциями.

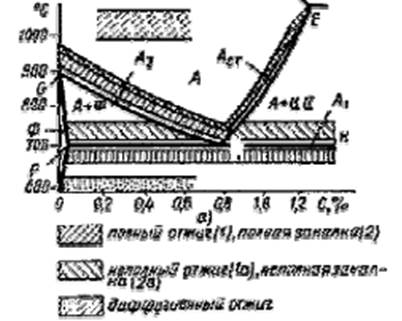

Применяют следующие виды отжига (рис. 1).

Рисунок.1 – Виды отжига

Изделия из доэвтектоидной стали подвергаются полному отжигу при температуре нагрева ТН=АС3+(30¸50) °С.

Структура после полного отжига – феррит и перлит.

Неполный отжиг рекомендуется для заэвтектоидных сталей, которые в исходном состоянии имеют структуру пластинчатого перлита и цементита, расположенного в виде сетки по границам перлитного зерна. Сталь с такой структурой плохо обрабатывается резанием. С целью улучшения обрабатываемости резанием сталь:

1) нагревают выше критической точки АCm на 30 – 50 °С и охлаждают на воздухе (нормализуют). После такой операции цементитная сетка растворяется и сталь имеет структуру пластинчатого перлита;

2) производят неполный отжиг при температуре нагрева ТН=АС1+30 °С. Отжиг обеспечивает формирование структуры зернистого перлита (Ф+Ц) с округлыми зернами цементита, что улучшает обрабатываемость резанием.

Диффузионный отжиг (гомогенизация) – применяется для стальных отливок, имеющих дефект в виде химической неоднородности (ликвации) в пределах зерен. При

1100 °С и выдерживают длительное время. За счет протекания диффузионных процессов внутризеренная ликвация ослабляется или устраняется.

Рекристаллизационному отжигу подвергается холоднодеформированный металл. Цель отжига – снять наклеп и возвратить металлу пластические свойства. В процессе отжига деформированные, вытянутые в направлении деформации зерна заменяются новыми, мелкими, равноосными. Для сталей температура рекристаллизационного отжига составляет 650 – 700 °С.

Нормализация – состоит из нагрева доТН=АС3+(50¸70) °С, выдержки и последующего охлаждения на воздухе. Цель нормализации такая же, как и при отжиге, но здесь главным требованием является измельчение зерна. Нормализованная сталь имеет более мелкое феррито-перлитное зерно, чем отожженная, поэтому пластичность нормализованной стали несколько меньше, чем отожженной, а твердость и прочность более высокие.

Обычно для улучшения обрабатываемости резанием пластичные низкоуглеродистые стали нормализуют; стали, содержащие более 0,5 % С – отжигают. Среднеуглеродистые стали (0,3-0,5 % С) можно и отжигать и нормализовывать; высокоуглеродистые заэвтектоидные стали нормализуют только с целью растворения цементитной сетки.

Закалка стали преследует цель – получение наивысших значений твердости, прочности, износостойкости. Для достижения этой цели сталь после нагрева и выдержки необходимо охлаждать со скоростью выше критической, чтобы образовалась неравновесная, твердая (НВ 600-700) и прочная структура мартенсита.

Доэвтектоидные стали подвергают полной закалке (рис. 8.2) с температуры: ТН=АС3+(30¸50) °С. при охлаждении протекает мартенситное превращение: А®М. При этом стали, содержащие до 0,6 % С имеют структуру одного мартенсита; в сталях, содержащих 0,6-0,8 % С, наряду с мартенситом присутствует остаточный аустенит.

Рисунок 2 – Диаграмма для выбора температуры нагрева при закалке углеродистой стали

Если температура нагрева для закалки находится между критическими точками АС1-АС3, что соответствует области диаграммы со структурой А+Ф, то при охлаждении аустенит превращается в мартенсит, а феррит будет присутствовать в закаленной стали, снижая ее твердость. Такая закалка называется неполной и является браком по недогреву.

Если сталь нагрета для закалки значительно выше АС3, то зерно аустенита при этом укрупняется и при охлаждении из крупнозернистого аустенита образуется крупноигольчатый мартенсит.

Такая сталь будет иметь пониженные механические свойства, особенно низкой будет ударная вязкость.

Заэвтектоидные стали подвергаются только неполной закалке (рис. 2) с температуры ТН=АС1+(30¸70) °С, обеспечивающей получение структуры мартенсита, цементита и остаточного аустенита. При этом доля остаточного аустенита будет ниже по сравнению с полной закалкой, а цементит обеспечит стали более высокую твердость.

На результаты закалки большое влияние оказывает охлаждающая среда. Обычно углеродистые стали закаливают в воде, а легированные – в масле, так как у легированных сталей критическая скорость закалки меньше. Однако, если охлаждающая среда не обеспечивает скорости охлаждения, превышающей критическую, в структуре стали наряду с мартенситом образуется троостит, имеющий более низкую твердость, чем мартенсит. В этом случае имеет место брак по недостаточной скорости охлаждения.

В зависимости от состава стали, формы и размеров детали и требуемых в термически

обработанном состоянии свойств выбирают оптимальный способ закалки, наиболее

просто осуществимый и одновременно обеспечивающий нужные свойства.

Закалка стали.

З а к а л к а - термическая операция, состоящая в нагреве закаленного сплава выше

температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава. Для сталей различают закалку до - и заэвтектоидных сталей. В структуре закаленной стали преобладает мартенсит.

Мартенсит имеет высокую твердость и низкую вязкость, как конструкционный материал не употребляется. Для доэвтектоидных сталей температура закалки должна быть на 30 - 50 град. выше Ас3, а для заэвтектоидных - на 30 - 50 град. выше. При закалке доэвтектоидной стали с температуры выше Ас1, но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной. Для заэвтектоидных сталей оптимальная температура закалки лежит в интервале между Ас1 и Ас3 и теоретически является неполной. Здесь наряду с мартенситом закалки сохраняется часть оставшегося цементита, наличие которого полезно. Нагрев выше Ас3 приводит к вредным перегреву и обезуглероживанию стали. Закалка бывает объемной (под закалку нагревают насквозь все изделие) и поверхностной (осуществляют местный, чаще поверхностный нагрев).

Способы объемной закалки.

В зависимости от состава стали, формы и размеров детали и требуемых в термически обработанном состоянии свойств выбирают оптимальный способ закалки, наиболее просто осуществимый и одновременно обеспечивающий нужные свойства.

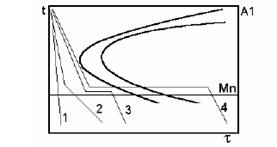

Рис. 3. Кривые охлаждения для различных способов закалки, нанесенные на

диаграмму изотермического распада аустенита.

1. Закалка в одном охладителе. (рис. 3. 1) - здесь нагретую деталь погружают в жидкость, где она остается до полного охлаждения. Способ применяется для геометрически простых деталей из углеродистых и легированных сталей. Охладитель- вода и масло.

2. Прерывистая закалка, или закалка в двух средах. (рис. 3. 2) Деталь сначала

охлаждается в быстро охлаждающей среде, а затем в медленно охлаждающей. Вода и масло. В мартенситном интервале сталь охлаждается медленно, что способствует

уменьшению внутренних напряжений.

3. Струйная закалка - заключается в обрызгивании детали интенсивной струей воды. Обычно применяют, когда нужно закалить часть детали. При этом способе не

образуется паровая рубашка, что дает более глубокую прокаливаемость.

4. Закалка с самоотпуском. В обычных закалке и отпуске свойства по сечению детали одинаковы. Для создания требуемого распределения твердости закаливают лишь часть детали, а аккумулированное тепло неохлажденной части проводит отпуск. Такой способ применяют, например, для слесарного инструмента Зубила, молотки, наковальни и т.п.). Распределение твердости достигают, регулируя закалку по цветам побежалости.

5. Ступенчатая закалка. (Рис. 3. 3) Деталь охлаждают в среде, имеющей

температуру выше мартенситной точки. Делают выдержку для выравнивания

температуры по сечению. Затем проводят медленное охлаждение, обеспечивающие мартенситное превращение. Разбивка на две ступени уменьшает напряжения первого рода, снижает закалочную деформацию. Применяется для крупных изделий.

6. Изотермическая закалка. (Рис. 3. 4) Здесь сталь выдерживается при температуре

или в среде, обеспечивающих полное изотермическое превращение аустенита.

Обычно 200 - 250 С. Образующаяся структура - бейнит.

При выборе охлаждающей среды необходимо учитывать закаливаемость и прокаливаемость стали

Прокаливаемость характеризует способность стали закаливаться на определенную глубину. При охлаждении в процессе закалки по сечению детали скорость охлаждения будет различна - чем дальше от поверхности тем она меньше.

Поэтому и структура по сечению детали может быть различной (М, М+Т, Т, С, Ф+П).

Прокаливаемость - расстояние от поверхности до того места, где в структуре 50% мартенсита и 50% тростита (полумартенситная зона).

Прокаливаемость выражается в мм и зависит от состава стали, а точнее от величины верхней критической скорости закалки.

С увеличением содержания углерода и легирующих элементов, верхняя критическая скорость закалки уменьшается и глубина прокаливаемости увеличивается.

Прокаливаемость важнейшая характеристика стали, определяющая выбор марки стали в зависимости от размеров закаливаемой заготовки. Чем больше размер заготовки, тем более легированная сталь должна быть применена.

Закаливаемость стали характеризует твердость правильно закаленной стали и измеряется в единицах твердости. Чем больше содержание в стали углерода, тем больше искажения решетки мартенсита и выше твердость.

|

|

Дата добавления: 2015-06-27; Просмотров: 699; Нарушение авторских прав?; Мы поможем в написании вашей работы!