КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сила запрессовки

|

|

|

|

Расчет соединений

5.1 Соединение с натягом (колесо быстроходной ступени)

Исходные данные:

Т=1663 Н•м,

d = 95мм,

d2 =142 мм,

l =97мм

Среднее контактное давление определяется по формуле [2, c.:

,

,

где К- коэффициент запаса сцепления, f- коэффициент сцепления

p = 2•103•3•1663/(3,14•952•142•0,08) = 30Мпа

Деформация деталей:

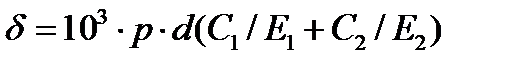

,

,

где С1, С2- коэффициенты жёсткости,

где µ коэффициент Пуассона, для стали µ = 0,3, Е - модуль упругости, Е = 2,1•105 МПа.

δ = 1000•30•95•((0,7+2,87)/2,1•105) = 48,4 мкм

Поправка на обмятие микронеровностей:

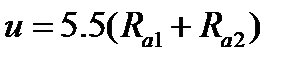

,

,

где Ra1, Ra2 - средние арифметические отклонения профиля поверхностей.

u = 5,5 (1,6 + 0,8) = 13,2 мкм

Минимальный натяг

[N]min = δ + u = 48,4 + 13,2 = 61,6 мкм

Максимальный натяг

Nmax = [δmax] + u,

[δmax] = [pmax]•δ/p,

[pmax] = 0,5•σТ2 •[1-(d/d2)2]

где,  предел текучести материала

предел текучести материала

[pmax] = 0,5•750•[1-(95/142)2] = 165 МПа,

[δmax] = 165•48,4/30 = 266мкм,

[Nmax] = 266 + 13,2 = 2794 мкм

Выбор посадки

Nmin = 61,6 мкм, Nmax = 279,4 мкм H7/u7.

Fп = πdl pmaxfп

pmax = (Nmaxu)p/δ = 266•0,61 = 165 МПа

Fп = 3,14•95•95•165•0,2 = 955 кН.

5.2 Шпоночное соединение быстроходного вала с муфтой

Расчёт на прочность по критерию смятия:

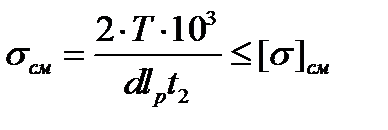

,

,

где Т - вращающий момент, Нм, d - средний диаметр,мм., lp - рабочая длина шпонки, мм t2 - высота шпонки,мм.,

- допускаемое напряжение смятия, МПа,

- допускаемое напряжение смятия, МПа,  - предел текучести,МПа.,

- предел текучести,МПа.,

σсм = 2•29,3•103/26,1•32•3,3 = 41,5 МПа

[σсм] = 0,45•650 = 292 МПа

- шпонка пригодна.

- шпонка пригодна.

5.3 Шпоночное соединение тихоходного вала с муфтой

Дано: T=1663 Hм- вращающий момент, lp = 52мм- рабочая длина шпонки, d = 51,9мм- посадочный диаметр, t2 = 5,5мм- высота шпонки.

σсм = 2•1663•103/51,9•52•5,5 = 142,8 МПа

[σсм] = 0,45•650 = 292 МПа

- шпонка пригодна.

- шпонка пригодна.

5.4 Шпоночное соединение звездочки с приводным валом

Дано: T = 1663 Hм- вращающий момент, lp = 45мм- рабочая длина шпонки, d = 75мм- посадочный диаметр, t2 = 7,5мм- глубина врезания шпонки в ступицу.

|

|

|

σсм = 2•1663•103/105•52•10= 40 МПа

[σсм] = 0,45•650 = 292 МПа

- шпонка пригодна.

- шпонка пригодна.

5.5 Шпоночное соединение зубчатого колеса с промежуточным валом

Дано: T = 380 Hм- вращающий момент, lp = 32 мм - рабочая длина шпонки, d = 45 мм- посадочный диаметр, t2 = 4,3мм- глубина врезания шпонки в ступицу.

σсм = 2•380•103/45•32•4,3= 105,7 МПа

[σсм] = 0,45•650 = 292 МПа

- шпонка пригодна.

- шпонка пригодна.

6 Поверочный расчёт валов на прочность

6.1 Расчёт тихоходного вала

6.1.1 Расчёт тихоходного вала на статическую прочность

Проверку статической прочности выполняют в целях предупреждения

пластических деформаций в период действия кратковременных перегрузок.

Уточненные расчеты на сопротивление усталости отражают влияние

разновидности цикла напряжений, статических и усталостных

характеристик материалов, размеров, формы и состояния поверхности.

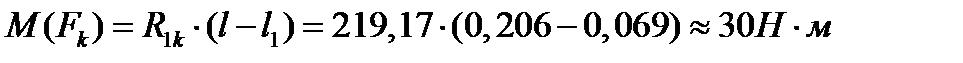

Fk = Cp • Δ

Cp = 140  = 1658 Н/мм

= 1658 Н/мм

Fk = 1658•0,3 = 497 Н

где Cp- радиальная жёсткость упругой муфты при радиальном смещении

валов, Н/мм,  - радиальное смещение валов,мм, Fk- консольная сила, Н.

- радиальное смещение валов,мм, Fk- консольная сила, Н.

Силы в зубчатом зацеплении:

Fr = 12722 Н - радиальная нагрузка в зацеплении на Быстроходной ступени,

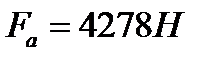

Fа = 5163 H - осевая сила,

Ft = 380 Н - окружная сила.

FK = 497H,

KП- коэффициент перегрузки при расчёте на статическую прочность, КП=2,2.

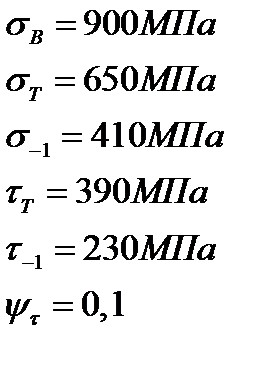

Вал изготовлен из стали марки 45 со следующими характеристиками

статической прочности и сопротивления усталости:

где  - временное сопротивление,

- временное сопротивление,  - предел текучести,

- предел текучести,  - предел выносливости при изгибе,

- предел выносливости при изгибе,  - предел текучести при кручении,

- предел текучести при кручении,  - предел выносливости при кручении.

- предел выносливости при кручении.

Минимально допустимые запасы прочности по пределу текучести и

сопротивлению усталости соответственно:

[ST] = 2,0, [S] = 2,0 [1, c. 166]

1) Определение внутренних силовых факторов:

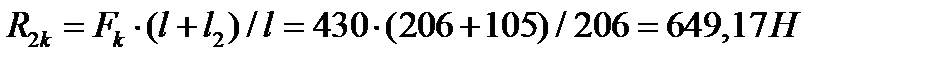

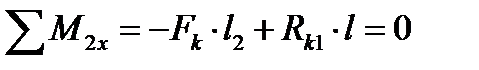

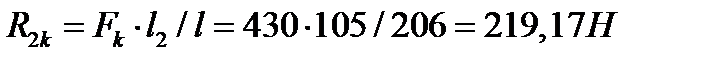

, отсюда

, отсюда

, отсюда

, отсюда

Проверка:  , тогда получим:

, тогда получим:

реакции найдены верно.

реакции найдены верно.

Определим силовые факторы для опасных сечений:

Сечение 1-1

|

|

|

Изгибающие моменты:

Суммарный изгибающий момент:

Осевая сила:

Геометрические характеристики сечения

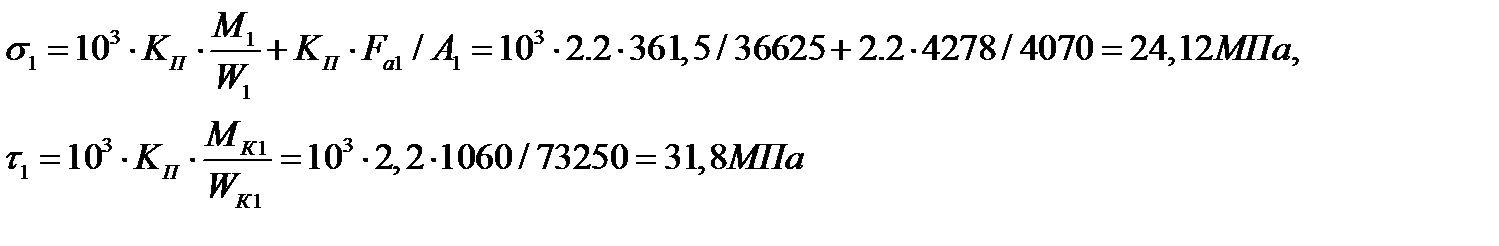

Напряжение изгиба с растяжением(сжатием)  и напряжением

и напряжением

кручения  :

:

Частные коэф. запаса прочности по нормальным и касательным

напряжениям:

Общий коэф. запаса прочности по пределу текучести:

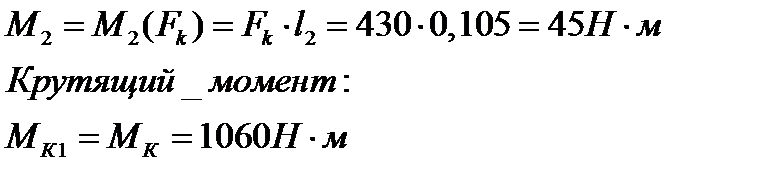

Сечение 2-2

Изгибающие моменты:

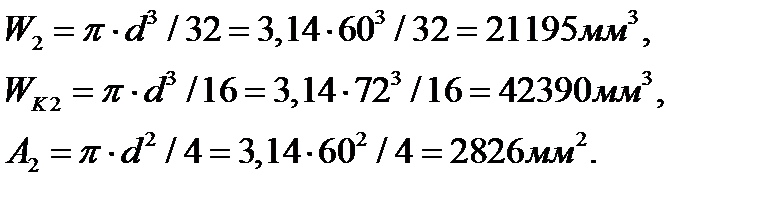

Геометрические характеристики сечения

Напряжение изгиба с растяжением(сжатием)  и напряжением

и напряжением

кручения  :

:

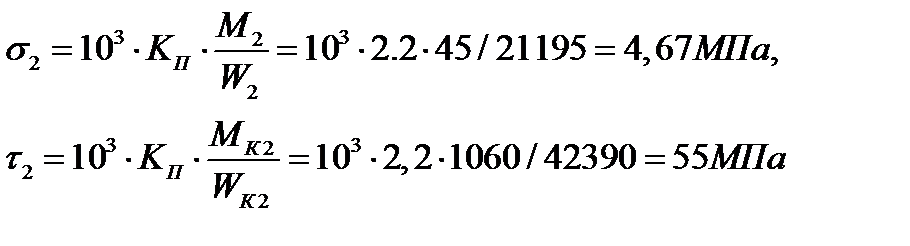

Частные коэф. запаса прочности по нормальным и касательным

напряжениям:

Общий коэф. запаса прочности по пределу текучести:

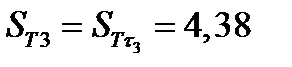

Сечение 3-3

Геометрические характеристики сечения

напряжения кручения  :

:

Частные коэф. запаса прочности по касательным напряжениям:

Общий коэф. запаса прочности по пределу текучести:

Статическая прочность обеспечена во всех опасных сечениях S>[ST]=2.0

6.1.2.Расчёт тихоходного вала на сопротивление контактной усталости

Вычислим значения общего коэф. запаса прочности в каждом из

опасных сечений вала.

Сечение1-1

Определим амплитуды напряжений и среднее напряжение цикла.

Зубчатое колесо установлено на валу с натягом. Поэтому концентратор

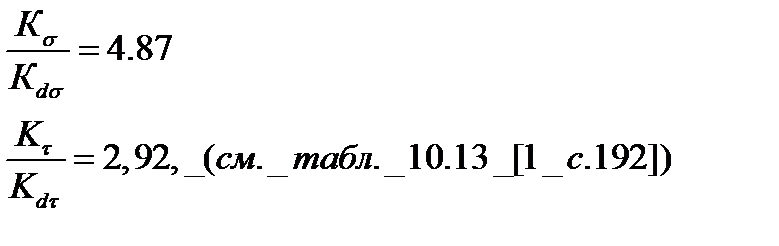

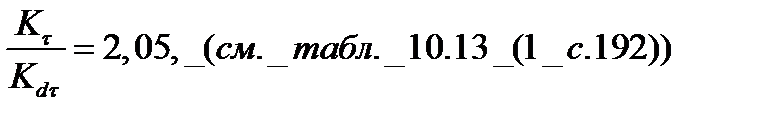

напряжений в сечении- посадка с натягом. По табл. 10.13 [1 с.192} имеем:

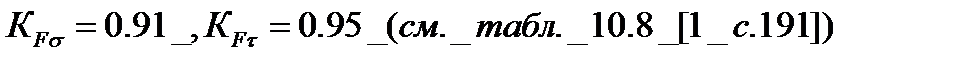

Посадочную поверхность вала под зубчатое колесо шлифуют(Ra=0.8мкм)

Поверхность вала- без упрочнения: КV=1, (см. табл. 10.9 [1с. 191])

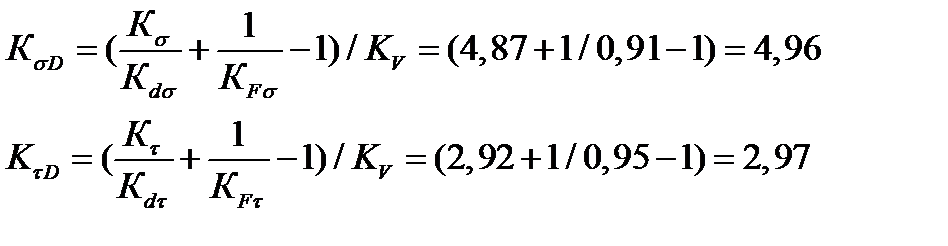

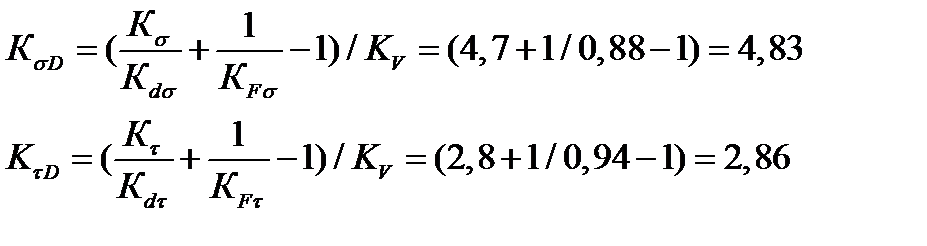

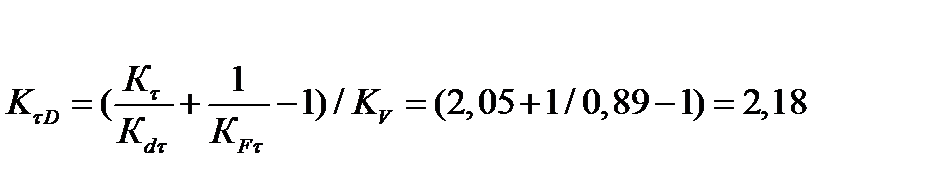

Коэф. снижения предела выносливости:

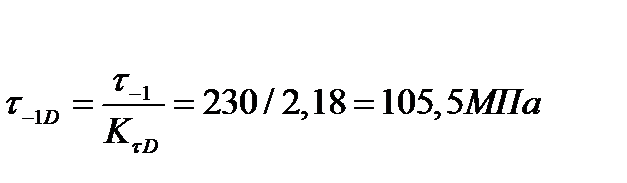

Пределы выносливости вала в рассматриваемом сечении:

Коэф. влияния асимметрии цикла:

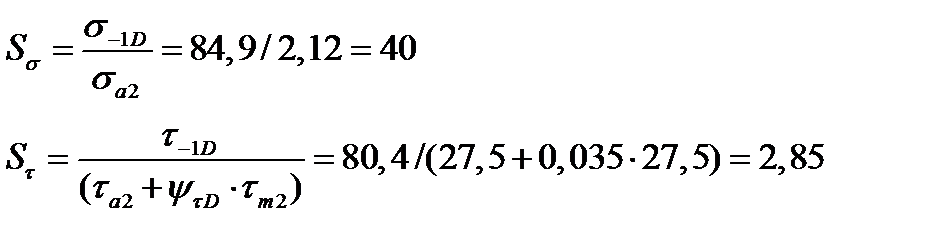

Коэффициенты запаса по нормальным и касательным напряжениям:

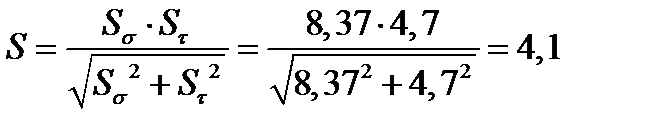

Коэффициент запаса прочности в рассматриваемом сечении:

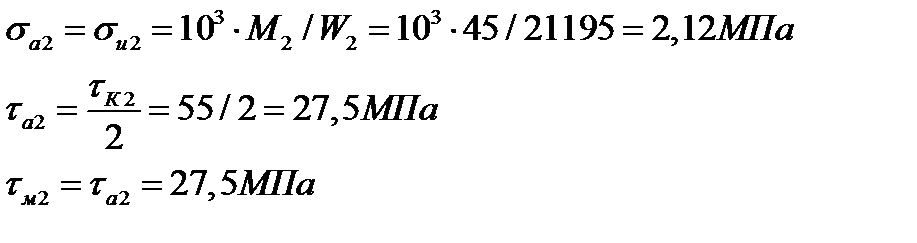

Сечение2-2

Определим амплитуды напряжений и среднее напряжение цикла.

Внутреннее кольцо подшипника качения установлено на валу с натягом.

Поэтому концентратор напряжений в сечении- посадка с натягом.

По табл. 10.13 [1 с.192] имеем:

Посадочную поверхность вала под подшипник шлифуют(Ra=1,25мкм)

Поверхность вала- без упрочнения: КV=1, (см. табл. 10.9 [1 с.191])

Коэф. снижения предела выносливости:

Пределы выносливости вала в рассматриваемом сечении:

Коэф. влияния асимметрии цикла:

Коэффициенты запаса по нормальным и касательным напряжениям:

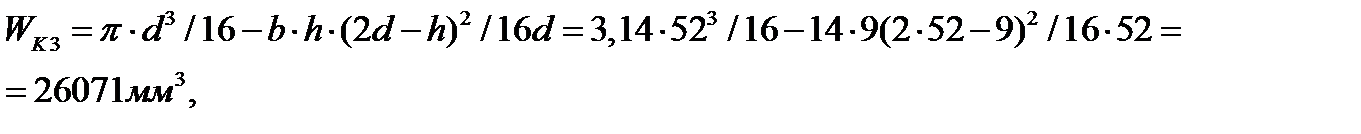

|

|

|

Коэффициент запаса прочности в рассматриваемом сечении:

Сечение3-3

Определим амплитуды напряжений и среднее напряжение цикла.

Для передачи вращающего момента на консольном участке вала предусмотрено шпоночное соединение. Поэтому концентратор

напряжений в сечении- шпоночный паз. По табл. 10.11 [1 с.192] имеем:

Паз выполняется концевой фрезой(Ra=3,2мкм)

Поверхность вала- без упрочнения: КV=1, (см. табл. 10.9 (с. 191))

Коэф. снижения предела выносливости:

Пределы выносливости вала в рассматриваемом сечении:

Коэф. влияния асимметрии цикла:

Коэффициент запаса прочности в рассматриваемом сечении:

Сопротивление усталости вала обеспечено во всех опасных сечениях S> [S]=2.0

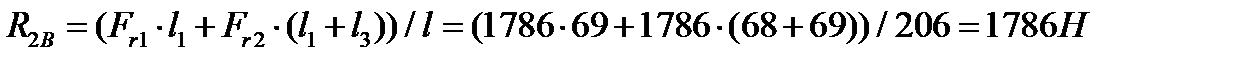

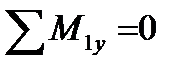

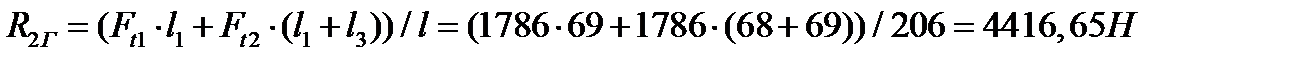

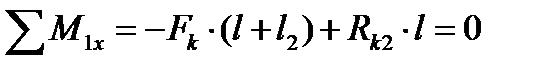

6.2 Расчёт приводного вала на статическую прочность.

Вал изготавливается из стали 40Х, механические характеристики которой:

σТ=750 МПа, τТ=450 МПа [1, стр. 165].

Реакции в опорах и консольная нагрузка были определены выше:

Fk=10200 H,

Ft1=Ft2=4500 H,

Fr1=Fr2=6750 H

Fa=0 H,

R1=20110 H.

R2=9920 H.

Коэффициент перегрузки

Кп=Тmax/T,

Кп=2.9 [1, стр. 417]. Где Тmax –максимальный кратковременно действующий вращающий момент; T-номинальный вращающий момент.

Проверка прочности вала в сечении 1

Диаметр сечения вала:

D=105 мм.

Момент сопротивления при изгибе:

W=πD3/32,

W=3.14·1053/32=113590 мм3.

Момент сопротивления при кручении:

Wк=πD3/16,

Wк=3.14·1053/16=227180 мм3.

Площадь поперечного сечения:

А= πD2/4,

А=3.14·1052/4= 908735мм2.

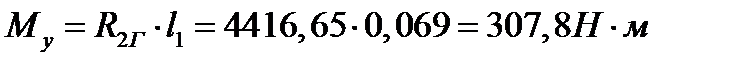

Mmax-суммарный изгибающий момент, Mkmax-крутящий момент, Fmax-осевая сила:

Mmax=Kп[(Mx2+My2)1/2+ Mконс],

Mmax=2.9[(02+02) 1/2+308.1]=893.5 Нм;

Mkmax=КпМк,

Mkmax=2.9·1663=4822 Нм;

Fmax=КпF;

Fmax=0.

Нормальное напряжение:

σ=103Мmax/W+Fmax/A;

σ=103893.5/113590+0=7,9МПа.

Касательное напряжение:

τ=103Мkmax/Wk,

τ=1034822/227180=21,2 МПа.

Частные коэффициенты запаса прочности по нормальным и касательным напряжениям:

STσ=σT/σ,

STσ=750/7,9=95;

Stτ= τT/ τ,

Stτ=450/21,2=21,22.

Общий коэффициент запаса прочности по пределу текучести при совместном действии нормальных и касательных напряжений

ST= STσ Stτ/(STσ2+ Stτ2)1\2.

ST=95·21,22/(952+21,22)1/2= 20 > [ST]=1.3…2,

[ST]-минимально допустимое значение общего коэффициента запаса по текучести.

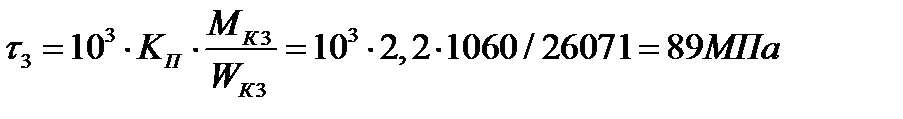

|

|

|

7. Расчет упругой муфты

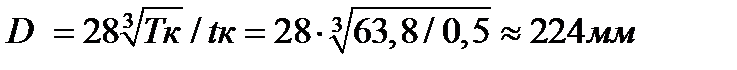

Диаметр оболочки:

,

,

Проверка прочности оболочки в кольцевом сечении:

,

,

Принимаем число винтов равное 6,так как диаметр оболочки 224мм.

7. Расчет предохранительной муфты

Используется предохранительная муфта с разрушающимся элементом. Муфты этого типа применяются при редких перегрузках. В данном случае имеем муфту со срезными штифтами.

Штифты обычно выполняют из среднеуглеродистой улучшенной стали.

Номинальный момент Тн=1663 Нм

Расчетный момент

Тmax =1663•2,2•1,25 = 4573,5 Нм

Диаметр штифта

d=((4•103•T•k)/(π •z•σв ср •R))0,5

k –коэффициент неравномерности распределения нагрузки

k = 1,25

z = 2

σв ср = С•σв

С=0,95

σв ср = С•σв=0,75•900=675 МПа

d=((4•103•152,3•1,2)/(3,14•2•675•280))0,5=7,4 мм округляем до 8 мм.

Выбран штифт с кольцевой канавкой.

8. Расчет предохранительной муфты

D0 = 13•  = 154 мм

= 154 мм

D = 1,3 • 154 = 200 мм,

l1 = 0,3 • 154 = 46,2 мм

l0 = 0,4 • 154 = 61,6 мм

b = 0,13•154 = 20 мм

t = 4

Толщина одной пружины определяенся по формуле [1, c.312]

h = 1,33•[σ]и •lp2/ED0φ

h = 1,33•910•43,122/(2,15•105•154•0,052) = 1,3 мм

число плоских пружин в пакете

i = 16•103Tlp3/(EzD20bh3φ)

i = 16•1000•1360•43,122/2,15•105•12•1542•20•1,33•0,052 = 12 шт.

9. Расчет цепной передачи

Звездочка для тяговой пластинчатой цепи М56 по ГОСТ 588-74. Используем для расчета соотношения из ГОСТ 592-74[3, стр. 200].

Шаг цепи: t = 125 мм.

Диаметр элемента зацепления: Dц = 10 мм.

Геометрическая характеристика зацепления: λ=t/ Dц =125/10=12,5

Число зубьев звездочки: z=9.

Диаметр делительной окружности: dд=t/sin(180°/z)=1125/sin(180°/9)=365 мм.

Диаметр наружной окружности: De=t[K+Kz-(0.31/λ)]=125[0.56+2.75-(0.31/12,5)]=410 мм.

Диаметр окружности впадин: Di=Dд-DЦ=365-10=355 мм.

Коэффициент высоты зуба: K=0.56.

Коэффициент числа зубьев: Kz=ctg(180°/z)=ctg(180°/9)=2.75

Угол впадины зубьев: β=68°.

Радиус впадин зубьев: r=0.5Dц=0.5·10=5 мм.

Ширина зуба звездочки: bfmax=0.9b3-1=0.9·23-1=19.7 мм,

bfmin=0.87b3-1.7=0.87·23-1.7=18.31 мм.

Ширина вершины зуба: b=0.79bf=0.79·19=15 мм.

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 2731; Нарушение авторских прав?; Мы поможем в написании вашей работы!