КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дополнительные технологические приемы в производстве ЭФК

Интенсифицирующие факторы делятся на:

· Экстенсивные (f);

· Интенсивные (T).

Основное уравнение массопередачи:  , (4.3)

, (4.3)

где f – поверхность массопередачи.

Для увеличения поверхности массопередачи в реакционную зону добавляют затравочные кристаллы ФГ с характеристикой fуд – отношение поверхности кристаллов к объему реакционной смеси, м2/м3. Для снижения вязкости реакционной смеси в реактор подают раствор разбавления.

Окончательно выбор режима технологического процесса:

· Из анализа химического равновесия:

ü ↑ Т (т к реакция экзотермическая)

ü Добавлять избыток серной кислоты на входе в реакционную смесь (больше стехиометрического значения), тогда концентрация ионов Са2+ падает – движущая сила процесса растет;

· Из кинетики:

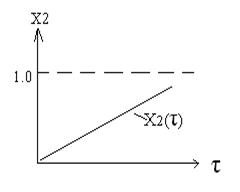

ü При увеличении температуры константна скорости повышается, разность концентраций снижается (см. рис. 3.1)

T↑ kг↑ ∆C↓

ü Размер частиц;

ü Кратность перемешивания;

Лекция 6.

Технологическая схема получения ЭФК дигидратным методом. Аппаратурное оформление основных стадий ЭФК

Стадии производства ЭФК

1. Обогащение минерал (сырьё). Для этого используют разные методы:

· Растворение

· Флотация

2. Измельчение – ↑ удельной поверхности.

Удельная поверхность – поверхность, отнесенная к объёму или массе. Необходимо получить максимум уд поверхности, но, чтоб не уносило наверх. Измельчают в дробилках.

3. Классификация – проводится в виброситах.

4. Перенос сыпучих твердых компонентов пневмотранспортом.

5. Сброс в бункер.

6. Дозирование фосфатного сырья и фосфорной кислоты в дозаторах.

7. Подача в реактор.

8. Разложение фосфата смесью серной и фосфорной кислот (экстракция).

9. Охлаждение циркулирующей пульпы.

10. Фильтрование экстракционной пульпы.

11. Абсорбция фторсодержащих газов.

12. Концентрирование (упаривание) фосфорной кислоты.

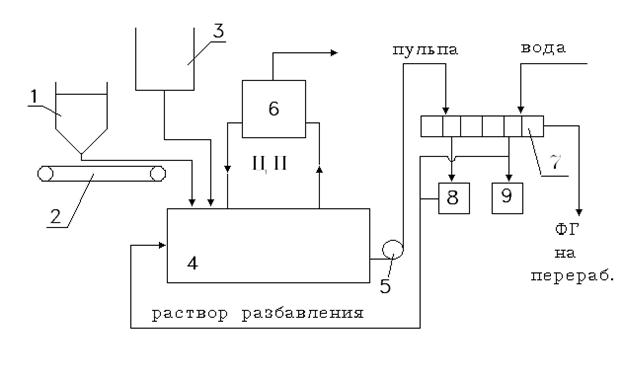

Рис. 6.1. Функциональная схема производства.

Блок подготовки исходного сырья – стадия смешивания исходных реагентов.

Стадия химических превращений.

Она осуществляется в экстракторе. Это емкостное оборудование, гуммированное (т.е. с внутренним антикоррозионным покрытием стенок и дна), с перемешивающими устройствами.

Блок разделения (кондиционирования) – стадия разделения пульпы. Её назначение: выделение целевого и побочных продуктов.

Рис.6.2. Принципиальная схема получения ЭФК дигидратным методом.

Отечественные схемы производительностью 110тыс. P2O5/год реализованы на ОАО «Воскресенские минудобрения», ОАО «Череповецкий комбинат», зарубежные фирмы – «ДюПон де Немур» (Бельгия).

Сухой в виде порошка (классифицированный) апатитовый коцентрат из бункера 1 поступает на весовой дозатор 2 (класс 1А), далее – в экстрактор 4 (двухбаночный). Из емкости 3 в экстрактор поступает раствор 52% серной кислоты (тепло нейтрализации утилизируется на стадии выпаривания до концентрирования ЭФК).

Пульпа (РС) из экстрактора насосом 5 подается на карусельный вакуум-фильтр 7. Продукционную кислоту (основной фильтрат) собирают в емкости 8, промежуточный фильтрат – промывные растворы – в емкости 9.

ФГ с карусельного фильтра поступает на переработку. Раствор разбавления формируется из части продукционной кислоты и промывного раствора.

Из экстрактора 4 циркуляционная пульпа (ЦП) поступает в вакуум-испаритель 6, где происходит удаление паров фтора и воды (SiF4, HF), при этом происходит охлаждение ЦП, которая возвращается обратно в экстрактор.

Этот цикл организован для:

o Поддержания постоянной температуры в экстракторе;

o Поддержания в объеме РС необходимого количества затравочных кристаллов ФГ.

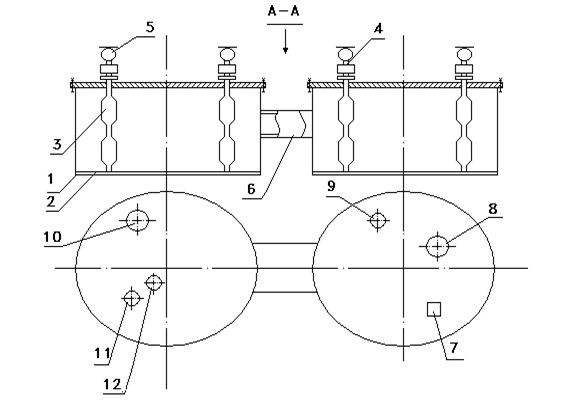

рис.6.3. Схема двухкаскадного экстрактора:

1-корпус;

2-внутреннее покрытие с антикоррозионным покрытием;

3-турбинная мешалка;

4,5-электромеханический привод (электродвигатель и редуктор);

6-соединительный трубопровод.

Штуцера: 7-ввода апатитового концентрата; 8- ввода серной кислоты;

9- возврата циркуляционной пульпы из вакуум - испарителя; 10-вывод циркуляционной пульпы на испаритель; 11-подача пульпы на фильтр; 12-ввод раствора разбавления.

Стадия разделения пульпы.

Для разделения суспензий широко применяют наливные вакуум-фильтры непрерывного действия (карусельные, ленточные и др.).

Фильтрование пульпы и отмывка фосфорной кислоты из осадка осуществляется на карусельном вакуум-фильтре с фильтрующей поверхностью от 8 до 307 м2.

Табл. 6.1. Основные типоразмеры карусельного вакуум-фильтра («Берд Прайон»).

| Тип вакуум-фильтра | Общая поверхность, м2 | Рабочая поверхность, м2 | Диаметр, м |

| 12В | 20,6 | 15,5 | 7,7 |

| 18В | 46,6 | 38,7 | 11,5 |

| 24В | 68,2 | 60,4 | 14,6 |

| 30С | 157,9 | 139,4 | 20,4 |

Для удаления осадка и промывки фильтрующей ткани очередной фильтрующий элемент автоматически опрокидывается, после чего возвращается в исходное положение и вновь заполняется суспензией.

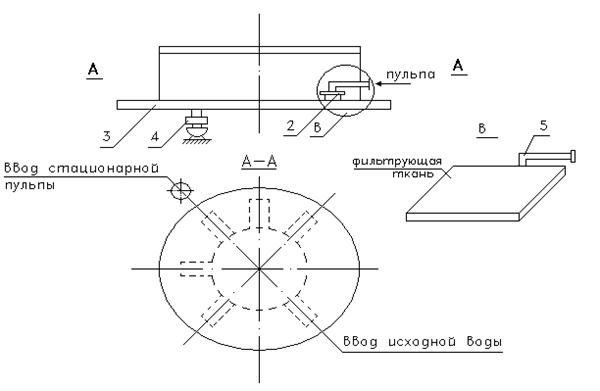

рис.6.4. Принципиальная схема карусельного вакуум-фильтра:

Карусельный вакуум-фильтр 1 состоит из ряда фильтрэлементов 2, расположенных в одной горизонтальной плоскости и соединенных между собой таким образом, что при вращении стола 3 фильтрэлементы перемещаются по кругу (осуществляют круговое движение). Устройство вращения 4 позволяет создать ω=1/мин.

На рисунке 5.3 б) показано местоположение фильтраэлемента.

Достоинства карусельного вакуум-фильтра:

· значительная экономия площадей

· большая производительность (300 м3/ч)

· регенерация осадка

· непрерывность процесса

· компактность

Рис. 6.5. Расчетная схема процесса фильтрования.

Пульпа после экстрактора (рис 4.1, поз. 4) поступает на основную фильтрацию (рис 5.4) с относительной влажностью ФГ 48%. Допущение: основной фильтрат не содержит ФГ и собирается в емкости 8 (рис. 4.1).

На вторую стадию фильтрации поступает ФГ с влажностью 43%, а затем поступает на третью стадию. Далее ФГ поступает на дальнейшую переработку.

Для лучшей отмывки фосфорной кислоты от ФГ на каждой стадии (основной, второй, третьей) осадок промывают промывным раствором (слабый раствор фосфорной кислоты). Это позволяет сократить потери, отмыть кислоту. Образующиеся промывные растворы используют в технологическом цикле как компонент разбавления.

Карусельный фильтр имеет корпус, внутри которого поддерживается определенное разряжение для удаления паров фтора из зоны фильтрации.

Основной показатель фильтрации – влагосодержание φ.

φ =  .

.

Лекция 7

рис.7.1. Схема автоклава: (Л1,стр.235 р.4.15)

Пульпа ФГ карусельного фильтра 7 (р.4.1) разбавляется технологической водой и транспортируется в виде шлама на стадии переработки. Здесь шлам подготавливают и подают в блок химических превращений, в который входит реактор автоклав. В нём осуществляются химические реакции (6.2) и (6.3). Под влиянием разности плотностей и размеров кристаллов дигидрата СК (CuSO4*2H2O) и полугидрата СК (СаSO4*½H2O).

При перемешивании пульпы (скорость несколько оборотов в минуту) создаются условия, при которых кристаллы ФГ (CaSO4*2H2O) перемещаются из верхних слоёв пульпы в нижние слои за время, достаточное для достижения степени превращения 0.8 (Х2). Полугидрат СК (СаSO4*½H2O)-ЦП выводят из нижней части автоклава по трубе 4 методом вытеснения за счёт избыточного давления в аппарате.

1-корпус аппарата (металлический);

2-тепловая рубашка.

В тепловой рубашке конденсируется пар, ∆i =2400 кДж/кг.

Перемешивающее устройство - тихоходная мешалка (лопастная).

Производительность реактора.

Пр = nr,f, (кмоль/с) (7.1)

τ

Yr = Пр, (кмоль/м³*с) (7.2)

V

Интенсивность более информативный параметр с точки зрения технико-экономических соображений, чем производительность, т.к. интенсивность включает в себя не только расходные параметры, но и коэффициенты удельной материалоёмкости.

Расчёт (пример 6.2).

Из примера 6.1 использовать исходные данные для определения интенсивности и производительности.

Sпрям.оакс=S под кривой, т.е. сделаны допущения, что все частицы пребывают 0.3 часа.

V=20 м³ (габариты реакционной зоны)

Пр=12/0.3=40 кмоль/с

Y=40/20=2 кмоль/м³*с

Пути управления процесса.

↑ Пр, ↑ Yr, τ=V/v

если τ ↑→v ↓→Ха

если τ ↑→v ↓→Ха

ССА

↑ Ха = ∆h/na0 = nr,f/na0 ↑

если побочной реакцией пренебречь

↓Пр=↑Сr*v

для непрерывных процессов

при τ ↑ => Пр ↓

РИС

τ = ∆Са = Cr,f ↑

ω ωr,a↑

Основной путь увеличения Пр-это увеличение wr.

Лекция8

Нитрозные газы.

Задача. Реакция проходит в химическом реакторе при t=700°С (предварительный нагрев до t=400°С) на алюмопалладиевом катализаторе. Оксиды азота восстанавливаются до N2 с использованием восстановителей (CH4).

Реакция восстановления: CH4 + 2O2 = CO2 + 2H2O;

CH4 + 4NO = CO2 + 2H2O + 2N2

Математическая модель реактора описывается 4 уравнениями (3 УМБ по компонентам + 1 УТБ):

1) dCO2 = - 2F K0,1 exp(- E1 ) C1,3CH4 CO2

dl V RT

2) dCNO = -4F K0,2 exp(- E2 ) CCH4 CNO

dl V RT

|

3) dCCH4 = - F K0,3 exp (-E3) C1,3 CH4 CO2 + K0,2 exp (-E2) CCH4 CNO

dl V RT RT

4) dT = ___F __(H1K0,1 exp (- E1) C1,3CH4 CO2 + H2K0,2 exp (- E2) CCH4CNO )

dl VCp RT RT

где: · V – объемный расход газа, м3/ч;

· С – концентрация соответствующего компонента, % об.;

· F – площадь проходного сечения реактора,м2;

· H - тепловой эффект реакции, кДж/ моль;

· l – высота слоя контактной массы, м.

· E1=E3= 11,8 кДж/моль, E2 = 78,88 кДж/моль – энергии активации;

· Сp = 31,2 кДж/моль К – молярная теплоемкость при p=const.

газ

Исходные данные:

· Dапп.= 3,6 м;

· Vн= 82 000м3/ ч;

· Сн CH4 = 1,4 % (от общего объема);

· Сн O2 = 2,6 %;

· Сн NO = 0,13%;

· ПДК (NO) = 0,448 *10 -4 %об.;

· Hкат. = 0,6 м;

· Ск O2 =0,222 % об;

· Ск NO = 2,25 *10-5 %;

· СкCH4 = 0,178 %.

Задание: 1) составить МБ для каталитической очистки нитрозных газов;

2)определить объем контактной массы.

Решение:

1) Vк.м. = ПDапп.H/4 = 3,14 (3,6)2 0,6 = 6,1 м3

Состав нитрозных газов: 18% паров H2O, N2 и др. компоненты (см. ниже).

| компонент | m, кг/ч | V, м3/ч | % об. | ||

| вход | 1. | CH4 | 820,024 | 1 148 | 1,4 |

| 2. | O2 | 3 046,4 | 2 132 | 2,6 | |

| 3. | NO | 142,85 | 106,6 | 0,13 | |

| 4. | N2 | 79 861,45 | 63 853,4 | 77,87 | |

| 5. | H2O | 11 867,04 | 14 760 | ||

| å | 95 737,76 | 82 000 | |||

| выход | 1. | CH4 | 103,85 | 145,38 | 0,177 |

| 2. | O2 | 260,12 | 182,04 | 0,222 | |

| 3. | NO | 0,0247 | 0,01845 | 2,25* 10-5 | |

| 4. | N2 | 79 928,1 | 63 942,48 | 77,979 | |

| 5. | H2O | 13 477,17 | 16 762,65 | 20,442 | |

| 6. | CO2 | 1 967,94 | 995,92 | 1,18 | |

| å | 95 737,76 | 82 000 |

2) Концентрация N2 в газе на входе в аппарат:

C N2 (%) = 100-18-2,6-0,13-1,4 =77,87 %

3) Количество реагентов на входе:

а) объемные расходы

VCH4 = 82 000 1,4 = 1148 м3/ч

VO2 = 82 000 2,6 = 2 132 м3/ч

VNO = 82 000 0,13 = 106,6 м3/ч

VH2O= 82 000 0,18 = 14 760 м3/ч

VN2 = 82 000 77,87 = 63 853,4 м3/ч

б) массовые расходы

· rCH4 = 16 = 0,7143 кг/м3

22,4

m CH4 = V CH4 * rCH4 = 1148 * 0,7143 = 820,024 кг

· rO2 = 32 = 1,4289 кг/м3

22,4

m O2 = V O2* rO2 = 2 132 * 1,4289 = 3046,4 кг/ч

· rNO = 30 = 1,3401 кг/м3

22,4

m NO = V NO* rNO = 106,6 * 1,3401 = 142,85 кг/ч

· rN2 = 28 = 1,2507 кг/м3

22,4

m N2 = V N2* rN2 = 1,2507 * 63 853,4 = 79 861,45 кг/ч

· rH2O = 18 = 0,804 кг/м3

22,4

m H2O= V H2O * r H2O =14 760 * 0,804 = 11 867 кг/ч

· rCO2 = 44 = 1,976 кг/м3

22,4

По вычисленным с помощью ЭВМ концентрациям на выходе из аппарата, находим объемные расходы газов на выходе из контактного аппарата.

4) Объемные расходы на выходе:

VO2=82000/100·0,222=182,04 м3/ч;

VNO=82000/100·2,25·10-5= 0,01845 м3/ч;

По количеству израсходованного по уравнению реакции (1) O2, определяем количество водяных паров, СO2 и израсходованного метана:

VH2O= ∆VO2= 2132-182,04=1949,96 м3/ч;

VCO2= 1949,96/2= 974,98 м3/ч;

∆VCH4= 974,98м3/ч;

Аналогично рассчитываем количество реагентов по 2-ой реакции:

VH2O= ∆VNO/2=(1066-0,01845)/2=53,29м3/ч;

VCO2= 53,29/2= 26,64м3/ч;

∆VCH4=26.64м3/ч;

Количество СH4 на выходе из реактора:

VCH4= 82000·0,178/100=145,4 м3/ч;

VCH4=1148-(974,98+26,64) = 145,38 м3/ч;

mCH4= VCH4·ρCH4=145,38·0,7143=103,85кг/ч;

Определяем массовые расходы O2 и NO на выходе:

mO2= 182,04·1,4289=260,12 кг/ч;

mNO= 0,01845·1,3401=0,0247 кг/ч;

Количества прореагировавших в-в:

∆mNO=142,85-0,0247=142,83 кг/ч;

∆mO2= 3046,4-260,12= 2786,28 кг/ч;

По уравнениям реакций определим компоненты и просуммируем:

CH4+ 2O2= CO2+ 2H2O;

64 44 36

2786,28 X1 Y1

X1=2786,28·44/64=1915,57 кг/ч;

Y1= 2786,28·36/64= 1567,2957 кг/ч;

CH4 + 4NO= CO2+ 2H2O+ 2N2;

120 44 36 56

142,83 X2 Y2 Z2

X2= 142,83·44/120= 52,37 кг/ч;

Y2= 142,83·36/120= 42,85 кг/ч;

Z2= 142,83·56/120=66,65 кг/ч;

mCO2= X1+X2=1967,94 кг/ч;

mH2O= Y1+Y2+ 11867,04=13477,17 кг/ч;

mN2= Z2+ 79861,45= 79928,1 кг/ч;

Лекция 9

|

|

Дата добавления: 2014-01-04; Просмотров: 1318; Нарушение авторских прав?; Мы поможем в написании вашей работы!