КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основы организации поточного производства

|

|

|

|

Признаки и характеристики поточного производства.

Поточное производства – это форма организации производства, при которой процесс изготовления одинаковых (или групповое однородных) деталей или сборки узлов и изделий на участке в определенный период времени осуществляется непрерывно в последовательности основных операций тех.процесса.

Характерные признаки поточного производства:

· Разделение тех. Процесса на простые операции, закрепляемые за отдельными рабочими местами или за группой рабочих мест;

· Расположение рабочих мест в последовательности расположения основных операций, исключающей возвратную транспортировку предметов труда;

· Немедленная (без межоперационных ожиданий) передача предметов труда с одной операции на последующиую;

· Применение для межоперационных перемещение предметов труда специальных технических устройств.

Первичным звеном поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, предназначенных для обработки или сборки одной или нескольких наименований конструктивно и технологически однородных предметов труда.

Классификация поточных линий.

| признаки классификации | характер поточной линии |

| по степени специализации | однопредметные многопредметный |

| по методу обработки закрепления предметов | переменно-поточные групповой |

| по степени непрерывности | непрерывный прерывные |

| по способу поддержания такта | с регламентированным ритмом со свободным ритмом |

| по характеру перемещения предметов труда | с принудительным перемещением со свободным перемещением |

| по характеру применяемых транспортных средств | оборудованные конвейером оборудованные другими ТС |

| по типу конвейера | с рабочим конвейером с распределительным конвейером |

| по характеру движения конвейера | с непрерывным конвейером с пульсирующим конвейером |

|

|

|

Организация и непрерывно поточных линий

При проектировании и организации непрерывных поточных линий необходимо решить следующие вопросы:

Ø Определить программу выпуска сборочных единиц изделий, деталей. Программа выпуска должна удовлетворять не только текущим потребностям, но и полностью обеспечить деталями эксплуатационные потребности, действующего парка изделий для проведения ремонта

Ø Выбор технологического оборудования для непрерывных поточных линий при ориентации линий на текущее производство, эффективное использование универсального оборудования, но модернизированного и приспособленного для работы в условиях поточного производства. При увеличении программы выпуска и повышении её стабильности эффективным является применение специального оборудования, поскольку его стоимость распределятся на значительно большее число деталей.

Расчет основных показателей

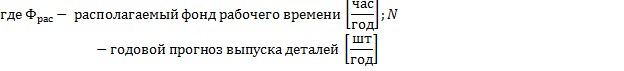

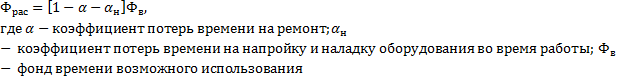

1) Такт поточной линии

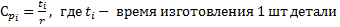

2) Необходимое количество оборудования (станков) на каждой операции:

Расчетное количество:

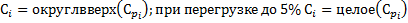

Принятое количество станков:

Лекция 8 (13.04.2013)

Поточные линии

Показатели работы непрерывных поточных линий:

Такт;

Такт;

Количество рабочих мест (станков);

Количество рабочих мест (станков);

Коэффициент загрузки (для отдельного рабочего места:

Коэффициент загрузки (для отдельного рабочего места:  )

)

Необходимое количество операторов (основных рабочих) поточных линий

Необходимое количество операторов (основных рабочих) поточных линий

Организация поточной линии:

Планировка должна отвечать принципу прямоточности (без возвратных движений и по кратчайшему расстоянию), при этом должны быть предусмотрены удобные подходы к рабочим местам для обслуживания и ремонта, выделены площади для накопления заделов и провдеения контрольных операций.

|

|

|

Группы транспортных средств, применяемых на поточных линиях:

· Приводные средства непрерывного или пульсирующего действия. Они наиболее полно отвечают требованиях непрерывной поточной линии, однако дороги в проектировании, изготовлении и эксплуатации;

· Бесприводные средства непрерывного транспорта. Основаны на гравитационном принципе: лотки, желоба, наклонные скаты, спуски. Дешевы в изготовлении и обслуживании;

· Грузоподъемные средства периодического действия. К ним относят мостовые консольные краны, электрокары. Достоинства: не занимают производственной площади, универсальны. Область эксплуатации: для перемещения крупных и тяжелых деталей, в потоке с большим тактом выпуска;

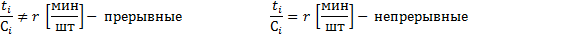

Синхронизация на поточных линиях заключается в доведении длительности каждой операции (ti) до величины равной или кратной такту выпуска.

Синхронизация на поточных линиях заключается в доведении длительности каждой операции (ti) до величины равной или кратной такту выпуска.

Синхронизация проводится в 2 этапа:

1) Доведение ti отличающейся от такта на 10-15%

2) Окончательное доведение ti до r

o Рационализация операций – сокращение вспомогательного времени:

§ Применение многоместных приспособлений и одновременная обработка нескольких деталей;

§ Использование пневматических, электромеханических, зажимных устройств вместо механических;

§ Модернизация оборудования и приспособлений для сокращения вспомогательных операций

o Изменение режимов обработки (изготовления)

Синхронизация

Синхронизация

Расчет периода оборота (обслуживания) поточной линии.

Прерывные поточные линии применяются в том случае, когда операции технического процесса по продолжительности резко отличаются друг от друга и это различие не удается или нецелесообразно сводить к минимуму путем синхронизации.

Движение предметов труда на прерывных поточных линиях осуществлется параллельно-последовательно на каждой операции обработка определенного количество деталей идет непрерывно, а на следующие рабочие места они подаются поштучно (по безприводным т.с.). После окончания обработки определенного количества деталей на одной операции, рабочий переходит на другую. Перед более длительными операциями происходит накопление заделов. Время, в течении которого повторяется изготовление определенного количества деталей на всех операциях, принято называть периодом оборота или периодом обслуживания линий.

|

|

|

Задел – это незавершенное производство деталей, сборочных единиц, изделий, находящееся на разных стадиях производственного процесса изготовления и призванное обеспечить непрерывность производственного процесса.

Лекция 9 (20.04.2013)

Прерывно-поточная линия (ППЛ)

Период оборота/обслуживания ППЛ – это важнейший показатель поточной линии. Он определяет не только регламент работы, но и планировку оборудования, выбор ТС, возможность загрузки оборудования и рабочих на внепоточных работах.

Главным требованием является требование кратности продолжительности смены. Чем более крупные и дорогие детали изготавливаются на линии, тем меньше период ее оборота. Однако, когда малонагруженное оборудование линий является дефицитным, возникает необходимость его догрузки обработкой других внепоточных деталей. В этом случае малый период оборота оказывается неприемлемым вследствие двойной переналадке оборудования.

Лекция 10 (04.05.2013)

Капиталовложение (руб); Себестоимость (руб/шт).

Вопросы организации и эксплуатации гибких производственных систем (ГПС)

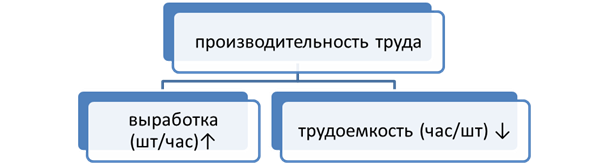

Предпосылки внедрения ГПС. Комплексная автоматизация производственных процессов является главных направление технического прогресса, обеспечивающая дальнейший рост производительности труда, снижения себестоимости и улучшении качества продукции.

Выделяют 3 этапа развития автоматизации производства:

1) На первом этапе были созданы автоматические линии с жесткой кинематической связью;

2) Второй этап связан с появлением электронно-программного управления. Были созданы станки с числовым программным управлением, отдельные обрабатывающие центры и АПЛ, содержащие в качестве компонента оборудование с программным управлением;

3) Переход к третьему этапу связан с новыми возможностями ЧПУ, основанными на применении микропроцессорной техники, что позволило создавать принципиально новую систему машин, в которой сочетались бы высокая производительность (как у автоматических линий) с требованием гибкости производственного процесса.

|

|

|

В современных условиях сфера использования поточных форм организации производства ограничены массовым и крупносерийным типами производств. Доля этих типов в общем объеме производства незначительна и постоянно уменьшается. На целесообразность внедрения гибких производственных систем действует ряд факторов порождаемых научно техническим процессом: увеличение многообразия разработки объектов новой продукции; частая сменяемость выпускаемых изделий; возрастание номенклатуры производства изделий; снижение объема выпуска в рамках отдельной номенклатурной позиции.

Причины ускорения автоматизации производства:

· Развитие электроники, вычислительной техники, программирования;

· Серийное производство высокопроизводительных многоцелевых станков с ЧПУ;

· Развитие робототехники.

Понятие гибкости производственной системы:

1. Машинная гибкость – простота перестройки технологического оборудования для целей производства;

2. Технологическая гибкость – способность системы одновременно производить заданное множество деталей разных наименований разными вариантами технологического процесса;

3. Структурная гибкость – возможность расширения ГПС за счет введения дополнительных технологических модулей, а так же возможность объединение нескольких систем в единый комплекс;

4. Гибкость по объему выпуска – способность системы экономично изготавливать изделия каждого наименования при разных размера партий запуска;

5. Гибкость по номенклатуре – способность системы к обновлению выпуска продукции без остановки производственного процесса.

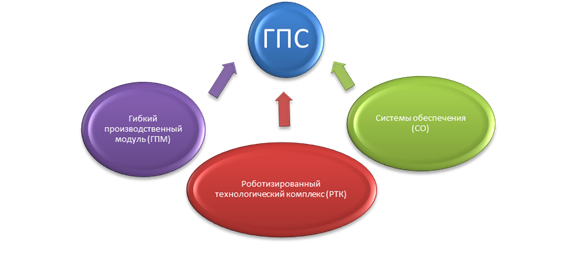

Под ГПС понимается автоматизированное производство, построенное на современных технических средствах, способное обеспечить выпуск широкой номенклатуры продукции и способное безинерционно переходить на выпуск изделий нового наименования.

Гибкое производство - производство, которое за короткое время при минимальных затратах на том же оборудовании не прерывая производственный процесс позволяет переходить на выпуск новой продукции произвольной номенклатуры в пределах технических возможностей и технологического назначения оборудования. Основным качеством гибкой технологии в отличии от жесткой, является возможность производить детали в таких количествах и тогда, когда они нужны на сборке, то есть при минимальных запасах и заделах.

Гибкая производственная система (ГПС)

Структура ГПС

ГПМ – единица технологического оборудования, оснащенная устройством ЧПУ, автономно функционирующая, автоматически осуществляющая все функции, связанные с изготовление продукции, имеющая возможность встраивания в ГПС.

РТК – совокупность единицы технологического оборудования, промышленного робота и средств оснащения, автономно функционирующая и осуществляющая многократные циклы производства. РТК предназначенные для работы в РТС должны иметь автоматизированную переналадку и возможность встраивания в систему.

Основные характеристики ГПМ и РТК:

ü Способность работать автономно без участия человека;

ü Способность автоматически выполнять все основные операции производственного процесса;

ü Простота наладки, устранение отказов основного оборудование и системы управление;

совместимость с оборудование традиционного и гибкого оборудование;

ü Большая степень завершенности обработки детали с одного установа.

Иерархи ГПС:

Гибкий производственный комплекс (ГПК) – ГПС, состоящая из нескольких ГПМ/РТК (около 10 модулей), объединенных АСУ и автоматизированной транспортно-складской системой, автономно функционирующей в течении заданного времени и имеющая возможность встраиваться в систему более высокого уровня;

Гибкий производственный комплекс (ГПК) – ГПС, состоящая из нескольких ГПМ/РТК (около 10 модулей), объединенных АСУ и автоматизированной транспортно-складской системой, автономно функционирующей в течении заданного времени и имеющая возможность встраиваться в систему более высокого уровня;

Гибкая автоматизированная линия (ГАЛ) – ГПС, состоящая из нескольких ГПМ/РТК, объединенных АСУ, в которой технологическое оборудование располагается в последовательности технологических операций вдоль автоматической транспортно-складской системы;

Гибкая автоматизированная линия (ГАЛ) – ГПС, состоящая из нескольких ГПМ/РТК, объединенных АСУ, в которой технологическое оборудование располагается в последовательности технологических операций вдоль автоматической транспортно-складской системы;

Гибкий автоматизированный участок – ГПС, состоящая из ГПМ/РТК/ГПК/ГАЛ/АТСС объединенных АСУ в гибкий участок;

Гибкий автоматизированный участок – ГПС, состоящая из ГПМ/РТК/ГПК/ГАЛ/АТСС объединенных АСУ в гибкий участок;

Гибкий автоматизированный цех (ГАЦ) – ГПС, объединяющая несколько ГАУ, отдельные ГПМ/ГПК/ГАЛ/АТСС, управляема АСУ;

Гибкий автоматизированный цех (ГАЦ) – ГПС, объединяющая несколько ГАУ, отдельные ГПМ/ГПК/ГАЛ/АТСС, управляема АСУ;

Гибкий автоматизированный завод (ГАЗ) – ГПС, состоящее из нескольких ГАУ заготовительного, обрабатывающего и сборочного производства, включающая автоматизированные склады материалов, заготовок, комплектующих, готовых материалов и изделий, объединенная АСУ.

Гибкий автоматизированный завод (ГАЗ) – ГПС, состоящее из нескольких ГАУ заготовительного, обрабатывающего и сборочного производства, включающая автоматизированные склады материалов, заготовок, комплектующих, готовых материалов и изделий, объединенная АСУ.

Системы обеспечения:

АТСС (автоматизированная траспортно-складская система)

АТСС (автоматизированная траспортно-складская система)

АСИО (автоматизированная система инструментального обеспечения);

АСИО (автоматизированная система инструментального обеспечения);

АССИ (автоматизированная система слежения за износом и поломками);

АССИ (автоматизированная система слежения за износом и поломками);

АСПИ (автоматизированная система подналадки инструментов);

АСПИ (автоматизированная система подналадки инструментов);

АСУО (автоматизированная система удаления отходов);

АСУО (автоматизированная система удаления отходов);

АСОК (автоматизированная система обеспечения качества);

АСОК (автоматизированная система обеспечения качества);

o АСАБ (автоматизированная система анализа причин брака);

АСОН (автоматизированная система обеспечения надежности);

АСОН (автоматизированная система обеспечения надежности);

САПР (система автоматизированного проектирования);

САПР (система автоматизированного проектирования);

o АСТПП (автоматизированная система технологического производства и проектирования);

o АСКПП (автоматизированная система конструкторского производства и проектирования);

АСОПП (автоматизированная система оперативного планирования производства).

АСОПП (автоматизированная система оперативного планирования производства).

|

|

|

|

|

Дата добавления: 2013-12-13; Просмотров: 1628; Нарушение авторских прав?; Мы поможем в написании вашей работы!