КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Питання – 6. Характеристика способів зварювання матеріалів

|

|

|

|

Питання – 5. Фізична суть процесу зварювання матеріалів.

Зварювання термопластичних матеріалів.

Технологія зварювання появилась внаслідок труднощів, які виникли в процесі застосування ниткового з’єднання для синтетичних матеріалів з змістом термопластичних волокон.

Для виготовлення плащів, накидок широко використовують плівкові матеріали з пластифікованого полівінілхлориду, поліетилену, поліаміду. Вони водостійкі, еластичні, м'які і дешеві. Для спецодягу, курток і пальта застосовують матеріали з покриттям. Як основа такі матеріали можуть мати тканини з бавовняних і штучних волокон, а також трикотажні полотна. При ниткових з'єднаннях цих матеріалів знижується їх міцність по лінії шва і виріб стає водопроникним. Тому з'єднання деталей виробів з перерахованих матеріалів здійснюють зварюванням. Окрім цього зварюванням з'єднують деталі виробів з тканин і трикотажних полотен, що містять натуральні і віскозні волокна в суміші з термопластичними.

Зварювання – процес взаємного з’єднання двох або декількох деталей з термопластичних матеріалів під дією тепла і тиску або без тиску (в залежності від способу зварювання).

Зварні з'єднання двох або декількох деталей виконують дією тепла і тиску, внаслідок чого виходить розплав зварюваних матеріалів в місці їх з'єднання. Після відведення тепла і зменшення тиску розплав твердне і утворюється нероз'ємне з'єднання. При зварюванні деталей можна отримати шви типу зшивного, накладного, крайового і оздоблювального. Ширина лінії зварювання може змінюватися від 3 до 10 мм.

Зварювальний шов створюється без якої-небудь сторонньої речовини. Цим зварювання відрізняється від склеювання деталей. Не дивлячись на те, що зварювання знаходить широке використання в різних галузях промисловості, природа явищ, які здійснюються при цьому процесі, повністю ще не розкрита.

|

|

|

В теперішній час існує декілька теорій, які пояснюють процес зварювання. Найбільш поширена – дифузійна теорія.

Згідно цій теорії фізико-механічною основою зварювання є здатність синтетичних волокон до аутогезії (самозлипаня) в в’язкотекучому стані.

В результаті розігріву термопластичні полімери, такі як поліетилен, поліпропілен, полівінілхлорид, поліамід, поліакрілат та інші, здатні з’єднуватись. Молекули полімерів в в’язкотекучому стані отримують здатність вільно переміщатися в пограничному прошарку і проникати в такий же пластичний матеріал.

Існує багато різних способів зварювання термопластичних матеріалів. З усіх способів зварювання в швейній промисловості знаходять використання три:

1) термоконтактний;

2) високочастотний;

3) ультразвуковий.

Термоконтактний – його суть полягає втому, що нагрівання матеріалу здійснюється спеціальним інструментом, при його контакті з матеріалом.

Найбільше розповсюдження в швейній промисловості отримала термоконтактна зварка за допомогою електронагріву методом послідовної обробки.

Нагрівальні елементи можуть бути в вигляді:

1) паяльника клиновидної форми;

2) роликів;

3) стрічки.

При термоконтактному зварюванні подається струмобезпечна напруга (до 12 В), яка відповідає зміні температури від 0 до 8000С.

Зварювання може здійснюватись ручним або механізованим способом.

Але при ручному способі не забезпечуються точні технологічні режими зварювання. Тому в основному використовується механізований спосіб зварювання.

Для механізованого способу використовують машини послідовної дії, які працюють за принципом універсальних швейних машин. На цих машинах можна обробляти деталі по любому криволінійному контуру.

|

|

|

Найкращі результати дає термоконтактне зварювання при з’єднанні тонких плівок товщиною 0,1-0,2 мм (при односторонньому нагріві) і 0,3-0,5 мм (при двосторонньому нагріві).

Для зварювання поліетиленової плівки товщиною 0,025-0,1 мм використовується машина МСПП-1.

Машина працює за принципом універсальної машини 1022 кл.

Замість голки встановлений верхній ролик, замість двигуна тканини – нижній ролик, на які подається необхідна температура.

В цьому випадку переміщається плівка.

Спосіб з’єднання деталей – послідовний.

В теперішній час “широке використання отримали машини фірми “Пфафф” для термічного зварювання плівкових матеріалів і матеріалів з покриттями.

Машина 8197 “Пфафф” – призначається для зварювання поліамідних, полівінілхлоридних і поліетиленових матеріалів товщини 0,015-0,150 мм.

Ця машина забезпечує нагрівання зовнішньої сторони.

Машина 8300 кл. “Пфафф” призначається для зварювання більш товстих плівок товщиною 0,25-1,0 мм.

На ній можна зварювати плівкові матеріали на тканій основі.

Швидкість машини – 2-15 м/хв.

Елемент нагрівання клиновидної форми забезпечує нагрівання поверхні.

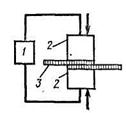

Під час руху матеріал (3) сповзає з нагрівача (1) і попадає під ролики пресу(2), які здійснюють зварювання матеріалів, що обробляються (рис. 1).

| 1 – елемент нагрівання 2 – ролики 3 – плівка |

Рис. 1. Схема зварювання матеріалів термоконтактним способом

Переваги цього способу:

1) простота електросхеми;

2) використання струмів промислової частоти;

3) використовують для різних полімерних матеріалів.

Недоліки:

1) велика витрата електроенергії;

2) розплавлення поверхні розплавленим полімером, тому необхідно використовувати прокладки;

3) цей метод не слід використовувати для тканин і трикотажних полотен.

Область використання – при виготовленні спецодягу, для зварювання тонких плівок і текстильних матеріалів з плівковими покриттями.

Високочастотний – цей спосіб зварювання оснований на здатності полімерів розігріватися в полі високої частоти.

При високочастотній зварці матеріал розміщують між двома пластинами (електродами) до яких подається перемінний струм високої частоти.

|

|

|

Зварювання полімерних матеріалів в електричному полі високої частоти основана на перетворенні електричної енергії в теплову безпосередньо всередині зварюваних матеріалів. Зварювання відбувається за рахунок тепла і тиску, які передають електрод. Зварювання здійснюється під тиском і при такій кількості тепла, яке достатнє для переходу полімеру в вязкотекучий стан.

Проста конструкція установки для нагріву струмом високої частоти нагадує звичайний конденсатор, роль пластин котрого виконують електроди установки, а виріб, що нагрівається – діелектрик конденсатора (рис. 2).

| 1 – зона нагрівання 2 – електроди; 3 – плівка |

Рис. 2. Схема зварювання матеріалів високочастотним способом

Зварювання струмом високої частоти використовується для тканин, які мають суміш поліефірних (лавсанових і поліакрилонітрильних) волокон з натуральними.

Цей метод використовується для зварювання плівок ПВХ і поліамідних.

Існує два способи високоякісного зварювання: паралельний і послідовний.

Найбільший інтерес для швейної промисловості як найбільш продуктивний представляє паралельний спосіб. Виконується він на пресах.

В процесі високочастотної зварки використовують змінні електроди, за допомогою яких створюються зварювальні шви заданої конфігурації і розмірів.

Високочастотний спосіб зварювання забезпечує герметичність і високу міцність зварювального з’єднання, легко автоматизується.

Високочастотний спосіб зварки можна використовувати при виготовленні петель, рельєфних оздоблювальних швів в одязі з штучної шкіри, комірів, манжет, кишень чоловічих сорочок з синтетичних тканин.

Переваги:

1. Тепло виділяється тільки в зоні шва, що сприяє високій швидкості зварювання.

2. Зварювати можна різні термопластичні матеріали.

3. Економічність і простота.

4. Можливість механізації і автоматизації.

Недоліки:

1. складність обслуговування генераторних установок;

2. висока вартість обладнання;

3. не всі термопластичні матеріали зварюються цим методом (поліетилен, поліпропілен, полістирол).

|

|

|

Високоякісне зварювання використовується для прикріплення емблем і аплікацій до деталей побутового і спеціального одягу на обладнанні УЗП-2500, УЗП-6000В(НРБ).

Ультразвуковий спосіб зварювання використовується для з’єднання текстильних матеріалів з всіх видів термопластичних волокон. Цей вид зварювання використовується для з’єднання деталей одягу з тканин і трикотажних полотен, основних підкладочних матеріалів, для виготовлення петель, закріпок.

За допомогою ультразвуку можна з’єднувати натуральні тканини з синтетичними, змішані тканини з вмістом синтетичних волокон не менше 65%, а також штучної шкіри і плівки.

Тиск здійснюється зі сторони електроду або зі сторони опори.

Живлення вібраторів здійснюється від генераторів ультразвукової частоти 20-30 кГц з потребляємою потужністю 0,5-10 кВт. Електроди можуть бути різними для точкової зварки і для зварювання швів по контуру.

Розрізняють обладнання для послідовного виконання швів з роликовими або ножовими електродами. Для паралельної зварки використовують зварювальні апарати-преси.

Апарати для послідовного зварювання виконують за принципом швейних машин. Мінським СКБ легкої промисловості була розроблена машина для зварювання поліетиленових плівок ультразвуковим способом (УСМ-1).

В 1977 році освоєно серійне виробництво машини БШМ – безниткова швейна машина, для зварювання тканин з синтетичними термопластичними волокнами. Замість голки – електрод. Машина призначається для зварювання пунктирним швом деталей одягу з поліамідних і поліефірних матеріалів. Продуктивність машини – 2000 зварювальних стібків в хвилину. Довжина стібка до 4 мм.

По паралельному методу зварювання використовується обладнання фірми “Джукі” (Японія) YUS-1, YUS-5, призначений для обробки зварювальних петель на тканинах і трикотажі з синтетичних і змішаних волокон. На установці YUS-1 обробляється одна петля, а на установці YUS-5 – п'ять петель одночасно. Машина дозволяє продуктивність праці в 4 рази в порівнянні з петельними нитковими напівавтоматами.

SL-22 фірма “Омега” (Великобританія) – для з’єднання синтетичних тканин і трикотажних полотен.

Серія – 72 фірма “Рисс” (США) – для виготовлення петель з прорубанням, закріпок, коротких швів.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1093; Нарушение авторских прав?; Мы поможем в написании вашей работы!