КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

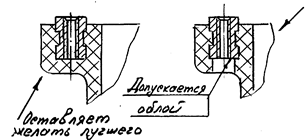

Следует иметь в виду, что при отсутствии в КД дополнительных указаний, уклон всегда выполняется в сторону увеличения толщины детали или ребра от указанного на поле КД размера

Обычная величина уклонов лежит в пределах 35’…45’, доходит до 1 градуса при литье в землю, а для стержней кокиля в ряде случаев может быть еще больше. Исходя из величины уклонов одностороннее “приращение толщины» на длине 100мм, даже при уклоне в 35’, составит ~ 1,0 мм. Соответственно, это приведет к превышению полей допусков для размеров, задаваемых либо диаметрально, либо “от стенки до стенки”, либо как толщина ребра. С учетом вышеизложенного, в КД, при значительной высоте поверхностей с литейными уклонами, нужно четко оговаривать места замеров этих размеров для исключения недоразумений, ошибок и поводов к “вечерам воспоминаний”.

Например:

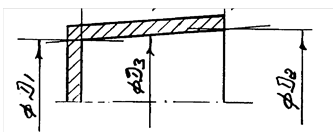

Необходимо задавать либо øD1, либо øD2, но никак не øD3

Необходимо задавать либо øD1, либо øD2, но никак не øD3

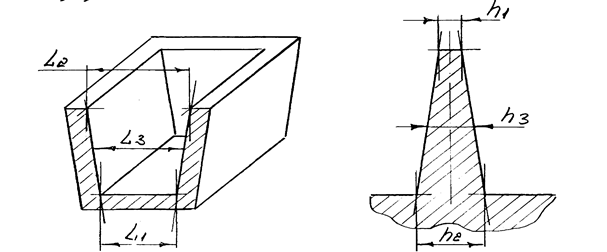

Либо L1, либо L2, но никак не, L3 Либо h1, либо h2, но никак не h3

Для справок: в приведенных выше примерах уклоны изображены в утрированном виде.

Примечание: иногда в КД, особенно в критичных по какой либо причине случаях и при неодназначном построении оснастки, целесообразно оговаривать направление уклона (или изображать уклон в утрированном виде).

17.2.2. Толщины стенок и ребер.

Во всех без исключения случаях при конструировании деталей, как из пластмассы, так и из металла (получаемых литьем), необходимо стремиться к уменьшению толщины стенок и ребер (для снижения массы) и к тому, чтобы все толщины стенок и ребер были бы по возможности одинаковыми, что уменьшает коробление и исключает рыхлоты.

Например:

Оптимальные значения толщин стенок и ребер складываются из многих факторов (способ прессования или литья, габариты, нагрузки, конфигурация и.т.д.). Однако, в большинстве случаев, когда прочность не вызывает серьезных опасений, при компоновочных работах и при разработке оригиналов КД целесообразно придерживаться следующих номинальных толщин:

- Для колодок с клеммами, устанавливаемыми по ходовым посадкам, и для крышек колодок из “реактопластов”- 3…4мм.

- Для приборных панелей и различных корпусов из “термопластов”-2,5мм.

- Для корпусов блоков и патрубков (служащих для подвода воздуха), получаемых литьем под давлением - 2,5…3мм.

- Для радиаторов и щеткодержателей, получаемых литьем по выплавляемым моделям - от 2 до 3…4мм.

- Для корпусов и щитов машин, отливаемых в кокиль – 4мм.

- Для корпусов машин, отливаемых в кокиль с песчаными стержнями – 4,5…5мм.

- Для корпусов и щитов машин, отливаемых в земляные формы – 5…5,5мм.

17.2.3. Незаливка (“непролив”).

Наряду с недостаточной толщиной стенок на “непролив”, как деталей из пластмассы, так и деталей из металла, влияют закругления и радиусы сопряжения.

При этом, введение закруглений практически всегда рационально, кроме тех мест, где это связано с сопряжением оформляющих элементов оснастки.

Например:

Например:

Что же касается сопряжений стенок различной толщины или при сопряжении 3 и более стенок, для исключения пустот, усадочных рыхлот и трещин, радиуса сопряжений назначают, руководствуясь следующим:

Необходимо, чтобы отношение диаметра вписанной окружности D к толщине стенки T было бы примерно равно 1,3, т.е. D/T~1,3, а радиус сопряжения R=(T+t)/3 при сочетании трех и более стенок и R=t при сочетании двух стенок с толщиной T и t.

17.2.4. Опорные поверхности.

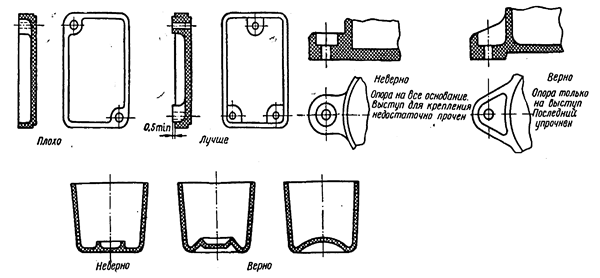

Опора на всю площадь основания детали нецелесообразна, так как выдержать неплоскостность по всей площади практически невозможно, а введение механообработки по всей площади основания нетехнологично. Для опоры в деталях получаемых прессованием или литьем используют отдельные выступы, лапы, бурты или ножки.

Например:

Например:

Примечание: в литых деталях из металла опорные поверхности, как правило, механообрабатываются.

17.2.5. Коробление.

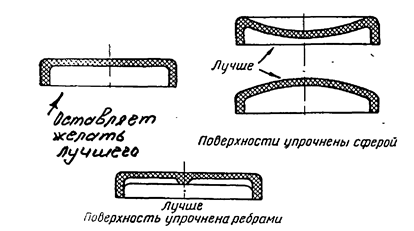

Для противодействия короблению тонкостенных деталей (в особенности это относится к деталям из пластмассы) в конструкцию вводят ребра жесткости.

Замена плоских поверхностей сферическими, а так же профилирование поверхностей повышают прочность изделия и устраняют коробление.

Например:

17.2.6. Прочность деталей.

Необходимая прочность деталей гораздо лучше обеспечивается за счет введения ребер и более рациональной конфигурации, чем за счет увеличения толщин стенок, т.к. в толстых деталях из пластмассы прессматериал может полностью не отвердеть даже при длительной выдержке.

17.3.Толщина слоя пластмассы вокруг опрессовываемой арматуры.

Коэффициент линейного расширения у реактопластов типа АГ-4 значительно ниже, чем у материала клемм.

Коэффициент линейного расширения у реактопластов типа АГ-4 значительно ниже, чем у материала клемм.

С учетом температурных деформаций и напряжений от усадки, толщина слоя, как правило, принимается равной h~=1/2d.

Неверно Верно

17.4. Мероприятие, улучшающее технологичность деталей из пластмасс с опрессованными резьбовыми втулками.

17.4. Мероприятие, улучшающее технологичность деталей из пластмасс с опрессованными резьбовыми втулками.

Лучше, т.к. упрощается при необходимости прогонка резьбы (для очистки от затекшей в резьбу пластмассы).

17.5.Особенности простановки размеров в КД на литые детали из металла.

В силу того, что эти детали (щиты, корпуса и.т.д.), как правило, поддвергаются после отливки разнообразной механической обработке, то на поле КД крайне желательно зрительно разделять размеры по литью и размеры по механообработке.

Из практики: наиболее целесообразно введение “звездочек”, т.е. значков “*”, над размерами по литью с соответствующей ссылкой в ТТ чертежа. Причем, даже если размеры по литью и по механообработке дублируют друг - друга по номинальным значениям, целесообразно приводить размеры, как по литью, так и по механообработке с дублированием размерных линий.

Особенно это касается угловых размеров по отверстиям под крепежные изделия и угловых размеров по ребрам, а так же линейных, угловых и диаметральных размеров по отверстиям под крепежные изделия в бобышках и этих же размеров по самим бобышкам от одних и тех же баз, т.к. допуски на литье и механообработку различные.

17.6. Базы при простановке размеров для пластмассовых деталей, получаемых из-под прессформы.

Правильный выбор базы для простановки размеров зависит от способа прессования.

17.6.1. При прямом прессовании наиболее рациональной является простановка размеров от предполагаемого дна матрицы.

Причем, в этом случае, допуск для “замыкающих» размеров (между пуансоном и матрицей) будет складываться из допуска на усадку и из допуска на количество прессматериала, закладываемого в прессформу (см.17.1.1.), т.к. пуансон осаживает прессматериал не до какого то определенного размера, а пока к пуансону приложено давление (или пока не произойдет полимеризация).

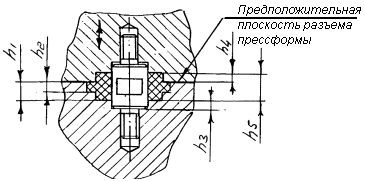

Пример простановки размеров под прямое прессование.

Пример простановки размеров под прямое прессование.

В этом случае, при необходимости, размер h4 может быть заменен размером h4’ с более жестким допуском.

17.6.2. При литьевом прессовании наиболее рациональна простановка размеров от предполагаемой плоскости разъема прессформы, что упростит изготовление прессформы и контроль деталей.

Предполагаемая плоскость (плоскости) разъема прессформы, при простановке размеров, выбираются исходя из максимального упрощения прессформы в изготовлениии и эксплуатации.

Пример простановки размеров под литьевое прессование.

В этом случае размер h5-справочный, но можно снять р-р h4 и дать размер h5 для исполнения с допуском учитывающим оформление детали по размеру h5 в двух частях прессформы.

В этом случае размер h5-справочный, но можно снять р-р h4 и дать размер h5 для исполнения с допуском учитывающим оформление детали по размеру h5 в двух частях прессформы.

17.7. базы для простановки размеров для литых деталей из металла с последующей механоообработкой.

База для простановки размеров по литью, как правило, должна отвечать следующим требованиям:

- Базовая поверхность (иначе говоря, литейная база), от которой проставляются размеры по литью (для корпусов и щитов машин - аксиальные) должна иметь максимально возможную плоскую поверхность, на которой, по возможности, не должно быть выступающих частей (для удобства замеров и выставления отливки на станке).

- Литейная база не должна в дальнейшем механообрабатываться (для возможности проверки правильности изготовления литья на всех стадиях последующей механообработки).

- Подход к литейной базе должен быть доступен для возможности замера от нее размеров универсальным мерильным инструментом (штангенциркулем, штангенглубомером и штангенрейсмусом).

- Литейная база должна обеспечивать возможность для начала как предварительной, так и окончательной механообработкои по размеру, заданному именно от литейной базы при достаточной простоте выставления отливки на станке.

Крайне желательно, чтобы первая, обрабатываемая от литейной базы, поверхность могла бы быть использована как база для последующей механообработки, т.е. допускала бы установку или на планшайбу или на аналогичные приспособления или, по крайности, в кулачки.

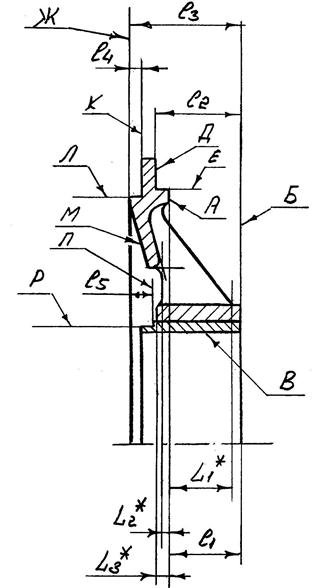

Пример выбора литейной базы и простановки аксиальных размеров по отливке и последующей механообработке для корпуса машины, изображенной на Рис.9 (и на компоновке № 1 в материалах лекции № 8).

Пример выбора литейной базы и простановки аксиальных размеров по отливке и последующей механообработке для корпуса машины, изображенной на Рис.9 (и на компоновке № 1 в материалах лекции № 8).

Поверхность А - литейная база. Выбор поверхности Б в качестве литейной базы менее удобен, т.к. ребра на ее поверхности будут затруднять правильное выставление отливки на токарном станке, вынуждая делать замеры между несколькими ребрами.

Размеры L1*,L2*, L3*,и L4* - по отливке.

Поверхность В – первая поверхность, окончательно механообрабатываемая от литейной базы по размеру ℓ1.

Допуски на размеры, аналогичные по назначению размеру ℓ1, как правило, должны быть несколько больше соответствующих допусков на отливку (см. размеры М в ЛТ), но крайне редко, в виде исключения, могут быть уменьшены до величины >=1/2 допуска на отливку. Это же касается допуска на соосность литых и механообрабатываемых поверхностей, т.е., при отсутсвии в КД дополнительных указаний, допуск соосности между поверхностями отливки и механообрабатываемыми поверхностями может быть больше допуска на отливку, что например при литье в землю данного корпуса, составит >1мм. и, естественно, должно обязательно учитываться как при компоновке, так и при разработке КД.

Размеры ℓ1, ℓ2, ℓ3 и ℓ4 – по механообработке. Размер ℓ2- до теоретической точки конуса.

Поверхности В, Е, Ж, К, Л, М и Н обрабатываются с одного установа. Корпус выставляется на токарном станке по предварительно обработанным внутренним ребрам.

Затем корпус снимают со станка, переворачивают, устанавливают на планшайбу токарного станка (или выставляют в кулачках) и выполняют дальнейшую токарную механообработку, т.е. обрабатывают поверхности П, Р, С, Т, Ц, Ш, Я, А1 и Б1 до аксиальных размеров ℓ5, ℓ6, ℓ7, ℓ8 и ℓ9.

Дополнительные сведения:

Как правило, допуск взаимного биения поверхностей, обрабатываемых с одного установа (т.е. поверхности В, Е, К, М, и Н между собой и поверхности П, Р и Б1 между собой), для корпуса рассматриваемого габарита лежит в пределах 0,015…0,02мм, а по ребрам не менее 0,03мм, т.к. по ребрам резец “ идет на удар ”.

Перестановка корпуса на станке увеличивает достижимый допуск биения между поверхностями, обрабатываемыми с разных установов (т.е. например, допуск биения поверхностей П и Р относительно поверхностей В и К) до 0,05 мм, не менее, а для ребер – до 0,06мм, не менее.

Примечание: простановка размеров при обработке на планшайбе дана под универсальный токарный станок.

Пример выбора литейной базы и простановки аксиальных размеров по отливке и последующей механообработке для щита той же машины.

Поверхность А – литейная база.

Поверхность А – литейная база.

Размеры L1*; L2*; L3* - по отливке.

Поверхность Б – первая поверхность, окончательно механообрабатываемая от литейной базы по размеру ℓ1; она же – технологическая база при обработке со второго установа.

Поверхности Б, В, Д и Е обрабатываются с одного установа, а поверхности Ж, К, Л, М, П и Р – со второго установа от базовых поверхностей В и Б.

Примечание: В данном случае выбор как литейной базы, так и технологической базы (для обработки со второго установа) неоднозначен.

Для справок: Выбранная технологическая база позволяет вести обработку поверхностей Ж, К, Л, М, П и Р на оправке в центрах.

Размеры ℓ1; ℓ2; ℓ3; ℓ4; и ℓ5 – по механообработке

Дата добавления: 2014-01-04; Просмотров: 419; Нарушение авторских прав?; Мы поможем в написании вашей работы!