КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Числове програмне керування його суть

|

|

|

|

План

План

План

1. Основи кінематичного розрахунку коробки швидкостей верстату. Схема та приклад розрахунку коробки швидкостей на 12 ступенів.

2. Кінематична схема, структурні сітки і графіки частоти обертання коробки швидкостей на 6 ступенів.

Література: [1] c.29-35.

Студенти повинні знати:

1. Групові механічні передачі ступеневих коробок швидкостей і їх кінематичний розрахунок.

2. Структурні сітки і графіки частот обертання швидкостей металорізальних верстатів.

Студенти повинні вміти:

Провести розрахунок коробки швидкостей верстату, побудувати структурні сітки і графіки частот обертання шпинделя.

1. Основи кінематичного розрахунку коробки швидкостей верстату. Схема та приклад розрахунку коробки швидкостей на 12 ступенів.

Для кінематичних розрахунків коробок швидкостей у верстатобудуванні застосовують два методи: аналітичний та графоаналітичний. Обидва методи дозволяють знаходити величини передаточних відношень передач, що входять в коробку швидкостей. Однак, як правило, використовують тільки графоаналітичний метод. Перевагою його є те, що він дозволяє швидко знаходити можливі варіанти рішення, дає більшу наочність (що полегшує порівняння варіантів). При графоаналітичному методі послідовно будують структурну сітку і графік частоти обертання.

Структурна сітка дає чітке уявлення про структуру приводу верстата. По структурній сітці легко простежити зв'язки між передаточними відношеннями групових передач (груповою передачею називають сукупність передач між двома послідовними валами коробки швидкостей); проте сітка не дає конкретних значень цих величин. Вона наочно характеризує ряд структур приводів в загальній формі. Структурна сітка містить наступні дані про привід: кількість груп передач, кількість передач в кожній групі, відносний порядок конструктивного розташування груп уздовж ланцюга передач, порядок кінематичного включення груп (тобто їх характеристики та зв'язок між передавальними відношеннями), діапазон регулювання групових передач і всього приводу, число частот обертання ведучого і веденого валів групової передачі.

|

|

|

Графік частоти обертання дозволяє визначити конкретні величини передаточних відношень усіх передач приводу і частоти обертання всіх його валів. Його будують відповідно до кінематичної схеми приводу. При розробці кінематичної схеми коробки швидкостей верстата з обертальним головним рухом повинні бути відомі: число ступенів частоти обертання шпинделя z, знаменник геометричного ряду φ, частоти обертання шпинделя від n1 до п z і частота обертання електродвигуна п ед.

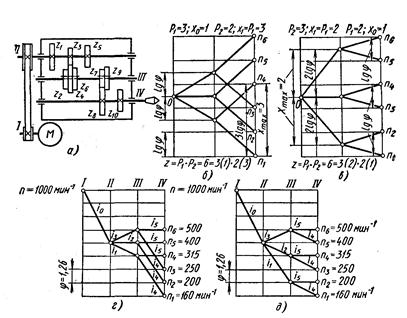

Число ступенів частоти обертання шпинделя z при налагодженні послідовно включеними груповими передачами (в многовалових коробках) дорівнює добутку числа передач у кожній групі, тобто z = р а рbpc ….pk. Наприклад, для приводу, показаного на рис. 4.1, z = р а р ъ р с = 3*2*2 = 12.

При заданому (або вибраному) числі z ступенів ряду частоти обертання шпинделя число груп передач, кількість передач в кожній групі і порядок розташування груп можна вибирати різними. Цей вибір в основному і визначає конструкцію коробки швидкостей.

Для найбільш часто вживаних значень z можуть бути використані наступні конструктивні варіанти:

z= 4 = 2*2;

z = 6 = 2*3 = 3*2;

z = 8 = 2*2*2 = 4*2 = 2*4;

z = 12 = 3*2*2 = 2*3*2 = 2*2*3 == 3*4 = 4*3;

z = 16 = 2*2*2*2 = 4*2*2 = 2*4*2 = 2*2*4 = 4*4;

Рис. 4.1. Схеми коробки швидкостей на 12 ступенів з послідовним включенням груп передач:

а - кінематична; б - структурна

z = 18 = 2*3*3 = 3*2*3 = 3*3*2;

z = 24 = 3*2*2*2 = 2*3*2*2 = 2*2*3*2 = 2*2*2*3 = 2*3*4 = 2*4*3 = 3 *2*4 = = 3*4*2 = 4*2*3 = 4*3*2.

|

|

|

У верстатах зі зміною частоти обертання шпинделя по геометричному ряду передаточні відношення передач у групах утворюють геометричний ряд із знаменником φx , де х - ціле число, яке називають характеристикою групи. Характеристика групи дорівнює числу ступенів швидкості сукупності групових передач, кінематична попередніх цієї групи. Загальне рівняння налагодження групових передач має наступний вид:

і1:і2:і3:….ір=1:φх:φ2х:….:φ(р-1)х.

Для послідовного отримання всіх частот обертання шпинделя спочатку перемикають передачі однієї групи, потім другий і.т. д. Якщо в коробці швидкостей, що на рис. 4.1, використовувати з цією метою насамперед передачі групи а, потім групи с і в останню чергу групи б, то відповідно до цього порядку перемикання група а буде основною, група с - першою переборною, група б - другою переборною. Коробка передач може мати і більше число переборних груп.

Для основної групи передач характеристика х 0 = 1; для першої переборної групи х 1 = р1 для другої групи переборної х 2 = р1/р2 і т. д., де р1 і р 2 - відповідно числа передач основної і першої переборної групи.

Для конструктивного варіанту приводу, показаного на рис. 4.1, і прийнятого порядку перемикань швидкостей можна написати структурну формулу z = 3 (1) *2 (6) *2 (3). У формулі цифрами в дужках позначені характеристики груп. Основної і різними за номером переборними групами може бути будь-яка група передач до приводу. Тому поряд з конструктивними варіантами приводу можливі також різні його кінематичні варіанти.

Щоб уникнути надмірно великих діаметрів зубчастих коліс в коробках швидкостей, а також для нормальної їх роботи встановлені такі граничні передаточні відношення між валами при прямозубому зачепленні:; звідси найбільший діапазон регулювання групової передачі буде

(іmax/imin)=

Відношення (іmax/imin) має найбільшу величину для останньої переборної групи приводу. Отже, для коробок швидкостей

(іmax/imin)=φ(р-1)хmax

де Хmах - найбільший показник для останньої переборної групи; р - число передач в цій групі.

Для графічного зображення частот обертання шпинделя верстата зазвичай використовують логарифмічну шкалу чисел. З цією метою геометричний ряд частот обертання

n2=n1φ;

n3= n1φ 2;

|

|

|

n4= n1φ 3;

……….

nz= n1φ z-1;

логарифмують:

lg n2 = lg n1 + lg φ;

lg n3 = lg n1 + 2 lg φ;

lg n 4 = lg n 1 + 3 lg φ;

…………………………

lg n z = Lg n1 + (z - 1) lg φ;

звідки

lg n 3 = Lg n 2 = lg φ;

lg n4 - lg n 3 = Lg φ;

…………………….

lg n z - lg n z-1 = Lg φ = const.

Таким чином, якщо відкладати на прямій лінії послідовні значення логарифмів частот обертання п 1, п 2, п 3,….. п z, то інтервали між ними будуть постійними і рівні lgφ.

Рис. 4.2. Кінематична схема, структурні сітки та графіки частоти обертання коробки швидкостей на шість ступенів.

2. Кінематична схема, структурні сітки і графіки частоти обертання коробки швидкостей на 6 ступенів.

Розглянемо побудову структурної сітки і графіка частот обертання для коробки швидкостей, кінематична схема якої показана на рис. 4.2, а. Для прийнятого конструктивного варіанту приводу можливі два варіанти структурної формули: z= 6 = 3 (1) *2 (3) і z = 6 = 3 (2) *2 (1). У першому випадку основною групою буде перша в конструктивному відношенні група передач, а першою переборною - друга група передач; для другого випадку - навпаки.

На рис. 4.2, б і в показані структурні сітки наведених структурних формул приводу. Вони побудовані таким чином. На рівній відстані один від одного проводять вертикальні лінії, число яких повинно бути на одиницю більше, ніж число групових передач. Також проводять ряд горизонтальних паралельних прямих з інтервалом, що дорівнює lgφ (число горизонтальних прямих дорівнює числу z ступенів частоти обертання шпинделя). На середині першого зліва вертикальної лінії наносять точку О, з якої симетрично відповідно до числа передач в групах по заданій структурній формулі проводять промені, що з'єднують точки на вертикальних лініях. Відстані між сусідніми променями повинні бути рівні х і lgφ. , де х і - характеристика відповідної групи.

Оптимальний варіант структурної сітки вибирають з таких міркувань. Вище зазначалося, що незалежно від порядку перемикань групових передач діапазон регулювання останньої переборної групи є найбільшим. Тому слід визначити діапазони регулювання останніх переборних груп для всіх варіантів структурних сіток (при обраному значенні φ ) і виключити з подальшого розгляду варіанти, що не задовольняють умові

|

|

|

(іmax/imin)=φ(р-1)хmax

Для варіанта, показаного на рис. 4.2, б, х тах = 3, а для варіанта, показаного на рис. 4.2, в, х тах = 2. Варіант, наведений на рис. 4.2, б, підходить для всіх значень φ , тому що 2 (2-1)3 =8; варіант на рис. 4.2, в задовольняє всім значенням φ за винятком φ = 1,78 і φ = 2, оскільки 1,78(3-1)2  8 і 2 (3-1)2

8 і 2 (3-1)2  8. На рис.4.2, г і д показані побудовані для обох варіантів структурних сіток графіки частоти обертання при φ = 1,26, п 1 = 160 хв-1,,n в = 500 хв-1 і п ел = 1000 хв-1.

8. На рис.4.2, г і д показані побудовані для обох варіантів структурних сіток графіки частоти обертання при φ = 1,26, п 1 = 160 хв-1,,n в = 500 хв-1 і п ел = 1000 хв-1.

Графіки частоти обертання будують в такій послідовності: на рівній відстані один від одного проводять вертикальні лінії, число яких дорівнює числу валів коробки; на рівній відстані один від одного з інтервалами lgφ проводять горизонтальні лінії, яким присвоюють (знизу вгору) порядкові номери частот обертання, починаючи з n1. Промінь, проведений між вертикальними лініями, позначає передачу між двома валами з передавальним відношенням і= φт, де т - число інтервалів, перекритих променем. При горизонтальному положенні променя і = 1, при промені, направленому вгору, і> 1, а спрямованим донизу і <1.

Перелік контрольних питань для самоперевірки:

1. Які методи застосовують для розрахунку коробки швидкостей?

2. Що таке структурна сітка верстата і як здійснюють її побудову?

3. Що дозволяє визначити графік частоти обертання шпинделя?

4. Як здійснюється побудова кінематичної схеми коробки швидкостей?

Тема 5: Токарні багатошпиндельні автомати та напівавтомати.

1. Класифікація багатошпиндельних автоматів та напівавтоматів.

2. Багатошпиндельні автомати та напівавтомати з горизонтальним розташуванням шпинделів.

3. Багатошпиндельні автомати та напівавтомати з вертикальним розташуванням шпинделів.

Література: [1] c.159-196. [2] c. 51-66.

Студенти повинні знати:

1. Класифікація багатошпиндельних автоматів та напівавтоматів.

2. Призначення, будова та принцип роботи багатошпиндельних автоматів та напівавтоматів.

Студенти повинні вміти:

Навчитися по виконаних розрахунках налагоджувати та настроювати багатошпиндельні автомати та напівавтомати для обробки заданої заготовки.

1. Класифікація багатошпиндельних автоматів та напівавтоматів.

Автоматами називають такі верстати, на яких після їх налагодження всі рухи, пов'язані з циклом обробки деталі, а також завантаження заготовки та розвантаження готової деталі виконується за заданою програмою без участі робітника. На напівавтоматах встановлення нової заготовки, пуск верстата і зняття готової деталі виконується робітником.

Токарні автомати та напівавтомати можуть бути універсальними і спеціалізованими, горизонтальними і вертикальними, одно-і багатошпиндельними. Одношпиндельні пруткові токарні автомати підрозділяють на револьверні, фасонно-відрізні і фасонно-поздовжні. В універсальному виконанні одношпиндельні токарно-револьверні автомати мають шістипозиційну револьверну головку і поперечні супорти.

У масовому виробництві широко застосовують багатошпиндельні токарні автомати. Токарні автомати є, як правило, багато інструментальними верстатами. За кількістю шпинделів їх поділяють на одно-і багатошпиндельні, по розташуванню шпинделя на горизонтальні і вертикальні, за призначенням - на універсальні та спеціалізовані.

Горизонтальні одношпиндельні токарні напівавтомати поділяються на двошпиндельні (центрові і патронні), копіювальні і двошпиндельні-копіювальні. На центрових верстатах виробляють деталі, що встановлюються в центрах, коли довжина деталі в кілька разів більше її діаметра. На патронних верстатах в основному обробляють короткі деталі великого діаметру. Одношпиндельні напівавтомати, забезпечені магазинним пристроєм, перетворюються на автомати.

Токарні копіювальні напівавтомати служать для обробки деталей складної конфігурації. Деталі на таких верстатах обробляються одним або кількома різцями. Різець переміщується в поздовжньому і поперечному напрямках відповідно до профілю копіра або еталонної деталі. На копіювальних напівавтоматах обробку можна вести на більш високих швидкостях різання, ніж при двошпиндельній обробці. Багатошпиндельні автомати та напівавтомати за принципом роботи підрозділяють на автомати (напівавтомати) паралельної та послідовної дії.

2. Багатошпиндельні автомати та напівавтомати з горизонтальним розташуванням шпинделів.

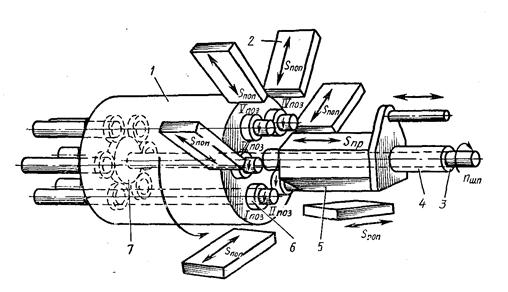

За принципом роботи багатошпиндельні автомати з горизонтальним розташуванням шпинделів ділять на автомати паралельної та послідовної дії. При обробці деталей на автоматах паралельної дії на кожному шпинделі виконуються одночасно всі переходи, передбачені технологічним процесом. Наприкінці циклу роботи верстата виходить стільки готових деталей, скільки шпинделів знаходилося в роботі (рис.5.1).Схема роботи багатошпиндельних автомата послідовного дії показана на рис. 5.2. Шість шпинделів 6 розташовані по колу в єдиному шпиндельному блоці 1. Навколо цього блоку розташовано шість поперечних супортів 2, а на центральній гільзі 4 переміщається загальний для всіх шпинделів поздовжній супорт 5. Він виконаний у вигляді шестикутника, на кожній грані якого встановлюють державки з відповідними інструментами. Поперечні супорти отримують подачу від індивідуальних кулачків, а поздовжній супорт від одного загального кулачка. При необхідності на поздовжньому супорті можна встановлювати ковзаючи державки з ріжучими інструментами, отримуючи іншу подачу від індивідуальних кулачків. Тут же можна встановлювати інструментальні шпинделі з незалежним приводом обертання. Шпинделі автомата отримують обертання від приводного вала 3 через центральне зубчасте колесо 7 і тому мають однакову частоту обертання.

Рис. 5.1. Принципова схема

багатошпиндельних автоматів

паралельної дії.

Рис. 5.2. Схема роботи багатошпиндельного автомата послідовної дії.

При обробці заготовок на багатошпиндельних автоматі всі операції технологічного процесу розподіляють рівномірно по позиціях. Заготовки, встановлені в кожному шпинделі, обробляються при їх послідовному проходженні через всі позиції автомата різними групами ріжучих інструментів. На останній позиції відрізається готова деталь і подається пруток для виготовлення наступної деталі. Подача заготовок з однієї позиції на іншу проводиться при періодичному повороті шпиндельного блоку на одну позицію. Під час обробки шпиндельні блок стоїть на місці зафіксованим.

У деяких автоматів можуть бути передбачені два завантажувальні позиції. У цьому випадку заготівля проходить лише половину наявних позицій і за цей час повністю обробляється. Значить, за один оборот шпиндельного блоку одночасно завершується опрацювання двох заготовок. Такий принцип обробки називають паралельно-послідовним.

Горизонтальні багатошпиндельні напівавтомати призначені для виготовлення деталей з штучних заготовок (поковок, штамповок, відливок і заготовок із відрізків прокату) в умовах масового і крупносерійного виробництва. Горизонтальні багатошпиндельні напівавтомати виготовляють зазвичай на базі багатошпиндельних пруткових автоматів. Основною відмінністю напівавтоматів є те, що встановлення нової заготовки і зняття готової деталі виробляють вручну. У завантажувальної позиції при знятті деталі й установці заготовки шпиндель не обертається. Всі інші шпинделі в цей час обертаються. Коли заготівля закріплена, обертання отримує шпиндель і в завантаженої позиції. У завантажувальної позиції є пристрої для включення і виключення обертання шпинделя і затиску заготовки в патроні. У багатошпиндельних напівавтоматів відсутні механізми подачі та затиску прутка.

3. Багатошпиндельні автомати та напівавтомати з вертикальним розташуванням шпинделів.

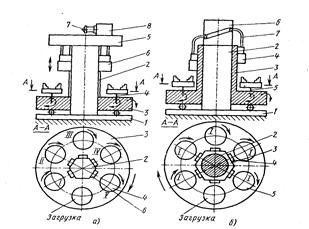

Вертикальні багатошпиндельні напівавтомати призначені для обробки в патроні деталей порівняно великих розмірів в умовах масового виробництва. Ці верстати високопродуктивні, займають мало місця, зручні для компонування потокових технологічних ліній. Їх підрозділяють на напівавтомати послідовної та паралельної дії. Принципова схема напівавтомата послідовної дії показана на рис. 5.3, а. На основі 1 встановлена нерухома шестигранна колона 2, навколо якої періодично повертається стіл 3 з шістьма шпинделями 4. П'ять супортів 6 обслуговують одночасно п'ять шпинделів. Заготовку встановлюють у завантажувальну позицію, і після повороту столу на 1 / 6 обороту шпиндель одержує обертання. Починається обробка в позиції I, а продовжується в позиціях / / - V. У кожній позиції виконується одна або декілька переходів. Привод верстата складається з електродвигуна 7, 8 редуктора і механізму подач 5.

Принципова схема напівавтомата паралельної дії наведена на рис. 5.3, б. На основі 1 встановлена нерухома вертикальна колона 2, навколо якої безперервно обертаються стіл, який несе шпинделі 5, і шестигранну гільзу 3 з шістьма супортами 4, що представляють собою єдине ціле (карусель). При повороті гільзи 3 супорти переміщуються по її вертикальним напрямних від непорушного барабана 6, з яким вони пов'язані тягами 7. У напівавтомата кожен шпиндель має свій супорт, з якого обробляється деталь під час обертання каруселі. За один повний оборот каруселі на кожному шпинделі,

Рис. 5.3. Принципові схеми напівавтоматів послідовної (а) і паралельної (б) дії.

що проходить завантажувальну зону, закінчується обробка деталі. У цій зоні спочатку, автоматично вимикається обертання шпинделя і звільняється деталь, відповідний супорт швидко відходить у верхнє положення, знімається готова деталь і встановлюється нова заготовка. Потім відбувається автоматичний затиск заготовки, повідомляється обертання шпинделя, а супорт швидко підводиться до заготовки.

Розглянуто схеми напівавтоматів на шість шпинделів. Сучасні напівавтомати цього типу мають 4-16 і більше робочих шпинделів.

Перелік контрольних питань для самоперевірки:

1. Класифікація токарних автоматів та напівавтоматів за різними ознаками.

2. Які верстати називають автоматами?

3. Які верстати називають напівавтоматами?

4. Чим відрізняються автомати від напівавтоматів?

5. Область застосування та принцип роботи токарних багатошпиндельних автоматів та напівавтоматів.

Тема 6: Загальні відомості про верстати з ЧПК.

1. Числове програмне керування його суть.

2. Системи числового програмного керування.

3. Програмне циклове керування.

4. Загальні відомості про програмо носії, кодування і перетворення інформації.

5. Конструктивні особливості верстатів з ЧПК.

Література: [1] c.342-354. [2] с.13-40.

Студенти повинні знати:

1. Класифікацію систем числового програмного керування.

2. Способи кодування і перетворення інформації.

3. Класифікацію програмоносіїв.

4. Особливості будови та принципу роботи верстатів з ЧПК.

Студенти повинні вміти:

Навчитися використовувати можливості верстатів з ЧПК при написанні керуючих програм.

Металорізальні верстати з програмним керуванням представляють собою різноманітну і найбільш досконалу групу машин, в якій широко використовують засоби автоматики та електроніки, електричні, механічні, гідравлічні, пневматичні та інші пристрої. Програмне керування верстатами за порівняно короткий термін бурхливо розвивалося і стало основним напрямком автоматизації металообробки. Воно забезпечує можливість більш швидкого переналагодження верстата, ніж у випадку, коли на автоматизованому верстаті потрібна заміна кулачків або копірів, перестановка упорів і кінцевих вимикачів і інше. У принципі кулачкові автомати, копіювальні верстати і тому подібні автомати теж є програмними, проте їх переналагодження складне. Тому верстати з такими системами автоматичного керування вигідно використовувати лише в масовому і крупносерійному виробництві.

Основна відмінність і перевага верстатів з програмним керуванням полягають у простоті переналагодження, що дає можливість створювати економічно вигідні системи автоматизації для дрібносерійного і одиничного виробництва.

По виду керування верстати з програмним керуванням ділять на верстати з системами циклового програмного керування і верстати із системами числового програмного керування. В основному поширені верстати з числовим програмним керуванням(ЧПК). Застосування верстатів з числовим програмним керуванням - одне з найбільш прогресивних напрямків автоматизації металообробки на промислових підприємствах, що підвищує продуктивність у 3-6 разів і більше. Подальший розвиток верстатів з ЧПК призвело до створення багатоцільових верстатів. Відмінною рисою цих верстатів є можливість комплексної обробки деталей (точіння, свердління, фрезерування, різьбо нарізання і т. д.) без їх перебазування з автоматичною зміною ріжучих інструментів.

Впровадження нових видів перетворювачів енергії (тиристорів, транзисторів, сучасних інтегральних схем та мікропроцесорної техніки) дозволяє уніфікувати системи керування верстатами з ЧПК. Широко застосовують металорізальні верстати, оснащені оперативної системою програмного керування. Вона дозволяє робітникові вести діалог з вбудованим керуючим пристроєм - багатопроцесорної міні-ЕОМ. Оперативна система позбавляє від необхідності звертатися до послуг фахівців обчислювальних центрів для складання програми. Програма вводиться прямо на верстаті з пульта керування. Завдяки цьому відкривається реальна можливість використання таких верстатів на підприємствах з дрібносерійним і одиничним характером виробництва.

Відпрацьована програма зберігається в оперативній пам'яті міні-ЕОМ (або переноситься в касету зовнішньої пам'яті на тривале зберігання). Це дозволяє робітнику при обробці деталей працювати в автоматичному циклі. На нових верстатах з ЧПК встановлюють регульований привід постійного струму, що дає можливість відмовитися від шестеренної коробки швидкостей.

2. Способи кодування і перетворення інформації.

Числове програмне керування верстатом - управління обробкою заготовки на верстаті з керуючою програмою, в якій дані задані в цифровій формі. Сукупність функціонально взаємопов'язаних і взаємодіючих технічних і програмних засобів, що забезпечують числове програмне керування верстатом, називають системою числового програмного керування.

Числове програмне керування верстатами за технологічними ознаками поділяють на позиційну, контурне, адаптивне і групове.

Позиційне керування - числове програмне керування верстатом, при якому переміщення його робочих органів відбувається в задані точки, причому траєкторії переміщення не задаються. Таке керування застосовують в основному в свердлильних і розточувальних верстатах для обробки плоских і корпусних деталей з великою кількістю отворів.

Контурне керування числове програмне керування верстатом, при якому переміщення його робочих органів відбувається по заданій траєкторії і із заданою швидкістю для отримання необхідного контуру обробки. ЧПК для контурної обробки дозволяє здійснювати безперервне управління швидкостями робочих рухів інструмента щодо заготовки і забезпечує їх задані положення в кожен момент часу відповідно до профілю деталі, тобто забезпечує автоматичний обхід ріжучого інструменту по заданому контуру деталі. Для обробки плоских деталей використовують системи контурної двох координатні, а для об'ємних деталей - трьох координатної обробки.

Адаптивне керування - числове програмне управління, при якому забезпечується автоматичне пристосування процесу обробки заготовки до мінливих умов обробки по певним критеріям.

Групове керування - числове програмне керування групою верстатів від ЕОМ, що має спільну пам'ять для зберігання керуючих програм, які розподіляються по запитах від верстатів.

Одним з основних елементів контурних ЧПК є інтерполятор - обчислювальний пристрій для визначення координат точки, безперервно рухається по кривій з заданими параметрами. Інтерполятор є найважливішим вузлом всієї системи числового управління, інші її вузли підготовляють для інтерполятора інформацію і перетворять видаються інтерполятором електричні імпульси в сигнали керування приводом робочих органів верстата за відповідними координатами. Інтерполятор за час відпрацювання одного кадру видає по керованим координатами певний програмою число імпульсів. Іншими словами, будь-який інтерполятор інтерполюється і забезпечує взаємозв'язок переміщень по координатах. На кожен імпульс інтерполятора привід відповідної координати здійснює переміщення робочого органу верстата на величину однієї дискрети. Для більшості верстатів дискретність дорівнює 0,01 мм / імпульс або

Одним з основних елементів контурних ЧПК є інтерполятор - обчислювальний пристрій для визначення координат точки, безперервно рухається по кривій з заданими параметрами. Інтерполятор є найважливішим вузлом всієї системи числового управління, інші її вузли підготовляють для інтерполятора інформацію і перетворять видаються інтерполятором електричні імпульси в сигнали керування приводом робочих органів верстата за відповідними координатами. Інтерполятор за час відпрацювання одного кадру видає по керованим координатами певний програмою число імпульсів. Іншими словами, будь-який інтерполятор інтерполюється і забезпечує взаємозв'язок переміщень по координатах. На кожен імпульс інтерполятора привід відповідної координати здійснює переміщення робочого органу верстата на величину однієї дискрети. Для більшості верстатів дискретність дорівнює 0,01 мм / імпульс або

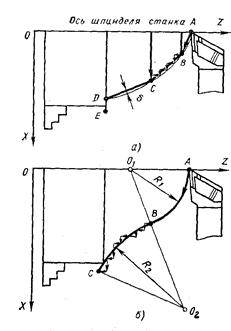

Рис. 6.1. Схема руху інструменту між опорними точками при лінійній (а) і круговій (б) інтерполяції.

переміщення робочого органу верстата на величину однієї дискрети. Для більшості верстатів дискретність дорівнює 0,01 мм / імпульс або 0,005 мм / імпульс. На перфострічці траєкторія переміщення інструмента щодо заготовки задається значеннями координат окремих точок А, В, С, які називають опорними (рис.6.1). Характер руху інструменту між сусідніми опорними точками залежить від виду інтерполяції. У сучасних системах ЧПУ застосовують в основному інтерполятори двох типів: лінійні, що забезпечують переміщення інструменту між сусідніми опорними точками по прямих лініях, розташованим під будь-якими кутами (рис. 6.1, а), і лінійно-кругові, що реалізують такий характер управління, при якому інструмент між сусідніми опорними точками може переміщатися як по прямих лініях, так і по дуг кіл (рис. 6.1, б). виконання. Для кругового руху в програмі крім координат опорних точок повинні бути задані координати центрів дуг кіл.

У сучасних контурних системах ЧПК команди на переміщення робочих органів видаються дискретно, у вигляді одиничних короткочасних керуючих впливів (імпульсів). Інтерполятор забезпечує такий розподіл в часі надходять імпульсів між приводами подач, при якому інструмент переміщається з максимальним наближенням до заданої прямої (при лінійній інтерполяції) або до дуги кола (при круговій інтерполяції) з визначеними їм гами (ділянки ВС на рис. 6.1). Мінімальне переміщення або кут повороту робочого органу верстата, контрольоване в процесі керування, називають дискретністю відпрацювання переміщень.

При розробці програм для верстатів з лінійними інтерполяторами криволінійний контур, заданий на кресленні, замінюють ламаною лінією (лінія АВСD на рис. 6.1, а). Таку заміну називають апроксимацією контуру. При апроксимації точки ламаною повинні якомога менше відхилятися від заданого контура. Однак зменшення цих відхилень приводить до збільшення числа опорних точок, а отже, до зростання обсягу обчислень з визначення їх координат, до збільшення числа кадрів на перфострічці. Зростає загальна довжина перфострічки, яка може перевищити припустиме значення для даного пристрою ЧПК, підвищується ймовірність виникнення помилок при читанні перфострічки в процесі обробки та інше. На практиці кількість опорних точок приймають мінімально допустимим, з тим щоб їх максимальне відхилення від заданого контуру не перевищувало допуску б на апроксимацію. Зазвичай σ = (0,1... 0,3) ∆, де ∆ - креслярський допуск на розміри заданого контура.

Програмування для верстатів з лінійно-круговими інтерполяторами більш просте, оскільки в кадрі програми записують лише координати кінцевих точок дуги кожного радіусу і координати центрів цих дуг (наприклад, точки В і С і О, і О а на рис. 6.1, б). Проте кругова інтерполяція досить просто може бути використана тільки в тому випадку, якщо ваш жорсткий контур задано ділянками дуг кіл відомих радіусів. Якщо ж ділянка не є дугою кола, то доводиться або використовувати лінійну інтерполяції з апроксимацією контуру ламаною лінією, або виконувати апроксимацію криволінійного контуру (наприклад, параболи) ділянками дуг кіл.

Системи автоматичного керування (САК) ділять на розімкнені, замкнені та комбіновані.

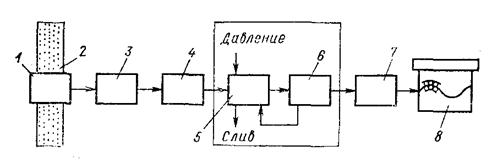

Розімкнені системи (рис. 6.2, а) характеризуються наявністю тільки одного потоку інформації, спрямованого від пристрою, що зчитує програми, до виконавчого пристрою. При введенні програмо носія в зчитує пристрій на виході його з'являються командні сигнали. Після необхідних перетворень електронний блок управляє кроковим двигуном і виконавчим пристроєм, який переміщує робочий орган верстата в задане положення. Відповідність дійсного переміщення заданому при цьому не контролюється. Ланки розімкнутого системи не охоплені зворотним зв'язком.

Замкнені системи (рис. 6.2, б) мають два потоки інформації: один - від пристрою, що зчитує, інший - від датчика дійсного переміщення або положення робочого органу.

а)

Рис. 6.2. Структурні схеми систем автоматичного керування:

а - розімкнута: 1 - зчитує пристрій; 2 - програмо носій (перфострічка); 3 - електронний кодовий перетворювач; 4 - кроковий двигун; 5 - дроселюючий розподільник; 6 - гідравлічний двигун; 7 - редуктор; 8 - стіл верстата; б - замкнута: 1 - зчитує пристрій; 2 - програмо носій; 3 - електронний кодовий перетворювач; 4 - порівнює пристрій; 5 - дешифратор і підсилювач; 6 - виконавчий двигун; 7 - датчик зворотного зв'язку.

При зчитуванні програми на вихід пристрою, що зчитує з'являються командні сигнали. Після необхідних перетворень блок узгодження направляє відповідний сигнал в порівнюваних пристрій замкнутої системи. Замкнена система складається з порівнювати пристрій, до якого надходять задають сигнали і сигнали зворотного зв'язку, дешифратора і підсилювача, виконавчого двигуна і датчика зворотного зв'язку. Роль датчика полягає в тому, щоб виміряти дійсне переміщення або положення робочих органів і перетворити його у відповідні сигнали зворотного зв'язку. У порівнювати пристрій сигнали зворотного зв'язку, що характеризують дійсне переміщення, зіставляються з сигналами, що відповідають завданням програми. За наявності неузгодженості між ними на виході порівнювати пристрій з'являється сигнал, який після перетворення його, наприклад, у напруга надходить до двигуна і виконавчому пристрою. Остання переміщує робочий орган верстата в потрібному напрямку. Як тільки величина дійсного переміщення стане рівною величиною заданого переміщення (неузгодженість дорівнює нулю), сигнал на виході порівнювати пристрій зникає і рух припиняється.

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 2084; Нарушение авторских прав?; Мы поможем в написании вашей работы!