КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Запитання до теми 1

|

|

|

|

А – двигун, Б – блок зчеплення, В – коробка передач, Г – карданна передача, Д – задній ведучій міст, Е – рама, Ж – ресорно-амортизаційна система, З – колеси, И – передній міст, К – рульове управління.

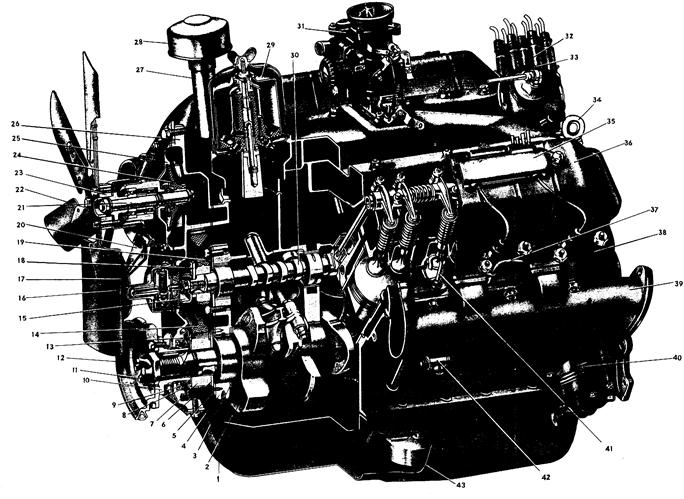

Рис. 1.3 Загальна схема двигуна автомобіля ГАЗ – 53А.

1-масляний картер, 2-колінчастий вал, 3-шайба підшипника, 4-кришка першого корінного підшипника, 7-розподільча шестерня колінчастого валу, 8-масловідбійник, 9-сальник, 10-ступиця, 11-храповик, 12-шків, 13-вкладиш корінного підшипника, 14-шестерня розподільного валу, 15-ексцентрик, 16-датчик обмежень числа обертів, 17-натяжний ролик, 18-балансир ексцентрика, 19-упорний фланець розподільчого валу, 20-кронштейн натяжного ролика, 21-валик водяного насосу, 22-вентилятор, 23-розмірнекільце, 24-крильчатка водяного насосу, 25-корпус насосу, 26-кришка розподільчих шестерень, 27-маслоналивний патрубок, 28-фільтр вентиляції картера, 29-фільтр центробіжної очистки масла, 30-розподільчий вал, 31-карбюратор, 32-переривач-розподільник, запалювач, 33-вакуумний регулятор попередження запалювання, 34-вантажна гайка, 35-піддержувач провідників, 36-кришка коромислів, 37-тяга виливного крану, 38-головка блоку циліндрів, 39-випускний колектор, 40-масляний насос, 41-показник рівня масла, 42-зливний кран, 43-маслоприймач.

Найбільш зношуються в двигуні колінчастий вал та деталі поршнево-шатунної групи. (Рис. 1.4)

Рис. 1.4 Деталі кривошипно-шатунного механізму:

1-колінчастий вал, 2-шатунна шийка, 3-корінно шийка, 4-поршень, 5-поршневі кільця, 6-поршневий палець, 7-шатун, 8-вкладиші корінного підшипника, 9-вкладиші шатунного підшипника, 10-антифрікційний підшипник (20% Sn; 80% Al), 11-стальна стрічка, 12-маховик колінчастого валу, 13-передній підшипник ведучого валу коробки передач.

|

|

|

Основний вид зношування деталей цієї групи є тертя, яке ускладнюється агресивною дією атмосфери. Всі деталі піддаються відновленню тими чи іншими методами.

Друга система деталей, що теж інтенсивно зношуються є розподільчий вал з штовхачами, клапанами та вкладишами. (Рис. 1.5)

Серед деталей газорозподільного механізму найбільше зношування зазнають кулачки, шийки, випускні клапани та опори.

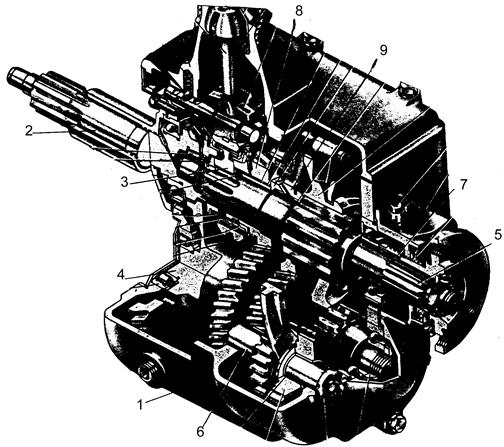

До групи деталей, що швидко зношуються відносяться також деталі коробок передач. (Рис. 1.6)

Найбільш інтенсивно зношуються в цьому вузлі шестерні, та шліци переміщення змінних шестерень.

Рис. 1.5 Деталі газорозподільного механізму:

1-розподільчий вал, 2-кулачок, 3-шийка, 4-втулки опори розподільчого валу, 5-штовхач, 6-штанга штовхача, 7-випускний клапан, 8-сідло клапана, 9-направляюча втулка клапана, 10-пружина клапана, 11-коромисло, 12-ось коромисла.

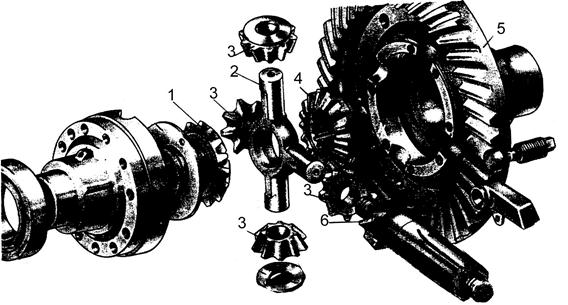

Серед деталей заднього моста (Рис. 1.7) зношуються активно шестерні, хрестовина, підшипники на пів осі та ін.

Рис. 1.6 Коробка передач.

1-картер, 2-первинний вал, 3-ступиця синхронізатора, 4-проміжний вал, 5-вторинний вал, 6-ось блока шестерень заднього ходу, 7-ведуча шестерня, 8-шестерня третьої передачі, 9-шестерня другої передачі.

Рис. 1.7 Деталі заднього моста:

1,4-шестерні на пів осі, 2-хрестовина, 3-сателіти, 5-ведена шестерня головної передачі, 6-тягова шестерня головної передачі.

Рис. 1.8 Деталі рульового управління:

1-вал руля, 2-глобоїдальний черв’як рульового механізму, 3-трьох-гребневий ролик рульового механізму, 4-втулка вала сошки, 5-вал сошки руля, 6-сальник вала сошки, 7-картер рульового механізму, 8-рульова сошка, 9-повздовжня рульова тяга, 10-шаровий палець тяги.

Крім перелічених відмічається зношування деталей карданної передачі, наприклад хрестовини, системи стартера, та ін.

|

|

|

ЛЕКЦІЯ 2. Матеріали з яких виготовляють основні вузли та деталі автомобілів

2.1 Основні вимоги до конструкційних матеріалів в автомобільному будівництві

Основним матеріалом в авто будівництві є саль та чавун. При виборі сталі виходять із загальних вимог, приведених нижче.

1. Експлуатаційна вимога. Сталь повинна задовольняти умовам роботи в машині, тобто забезпечувати задану конструктивну міцність, що спочатку визначається розрахунковими даними. Однак, якими б точними не були розрахунки, тільки по них не можна судити про надійність роботи деталі. Необхідні натурні дослідження, тобто випробовування самих деталей як на спеціальних стендах, так і безпосередньо в експлуатації. Маючи інформацію про стійкість деталей, можна установити комплекс міцністних і інших параметрів, що знаходяться в найбільшій кореляції з експлуатаційними властивостями деталей машин. При встановленні цих параметрів, крім стандартних механічних властивостей, з урахуванням прогартованості сталі, повинна враховуватися робота поширення тріщини, границя витривалості, контактна втомлюваністна міцність, опір зношуванню і т.д..

2. Технологічна вимога. Сталь повинна задовольняти вимогам мінімальної трудомісткості виготовлення деталі. Зокрема, сталь повинна мати добру оброблюваність різанням і тиском, і тому особливого значення набуває вибір правильного режиму попередньої термічної обробки заготовок, яка призначається з урахуванням наступних процесів зміцнення.

3. Економічна вимога. Матеріал повинен бути якомога дешевше, з урахуванням усіх витрат, що включають не тільки вартість сталі, але і виготовлення деталі і, нарешті, їхню експлуатаційну стійкість у машинах, в яких вони повинні працювати. У першу чергу потрібно прагнути вибрати менш дорогу сталь, вуглецеву чи низьколеговану. Дорогі ж леговані конструкційні сталі, що містять Nі, Mo, V та ін., варто застосовувати лише в тих випадках, коли більш дешеві сталі не забезпечують вимоги, які пред’являються до виробу. Застосування легованої сталі повинно бути технічно й економічно доцільним і виправдане в тому випадку, якщо вона дає економічний ефект за рахунок підвищення довговічності деталей, зменшує витрати запасних частин і приводить до значної

|

|

|

економії металопрокату.

Ці загальні вимоги до матеріалу нерідко суперечливі. Так, наприклад, більш міцні матеріали менш технологічні, гірше обробляються при різанні, холодному об'ємному штампуванню, зварюванню та ін. Рішення при виборі матеріалу звичайно компромісно між зазначеними вимогами до сталі. У масовому машинобудуванні віддають перевагу спрощенню технології і зниженню трудомісткості в процесі виготовлення деталі, при деякій втраті властивостей, чи збільшенню маси деталі.

В автомобільному машинобудуванні, де проблема питомої міцності відіграє вирішальну роль, вибір матеріалу і наступна технологія термічної обробки повинні розглядатися з умови досягнення тільки максимальних експлуатаційних властивостей. Разом з тим не слід прагнути до занадто високої довговічності деталей відносно довговічності самої машини. При рішенні питання про вибір сталі для одержання необхідних механічних властивостей і інших характеристик також важливо установити оптимальний вид зміцнюючої термічної чи хіміко-термічної обробки. При виборі зміцнюючої обробки, особливо в умовах масового виробництва, перевагу віддають найбільш економічному і продуктивному технологічному процесові наприклад, поверхневому гартуванню при поверхневому чи глибинному індукційному нагріванні, газовій цементації, нітроцементації та ін.

Деталям, що працюють на розтягання (шатуни, торсійні вали, відповідальні болти та ін.), а також ресорам і пружинам потрібно забезпечувати повну прогартовуваність по всьому перетині (95%мартенситу в центрі).

Другим матеріалом, що широко використовується в автомобілебудуванні є чавун з широкий діапазон міцності і спеціальних експлуатаційних властивостей. Його висока технологічність дозволяє ощадливо вирішувати задачі підвищення надійності і довговічності різних деталей автомобілів, зниження їхньої металоємності.

Корпусні литі деталі повинні мати експлуатаційну надійність і високу зносостійкість.

|

|

|

Експлуатаційна надійність корпусних деталей залежить від збереження ними стабільних розмірів у процесі зборки й особливо експлуатації авто, що у свою чергу, залежить від технологічності конструкції деталі, використання методів регулювання швидкості охолодження виливка у формі й інших факторів.

На зносостійкість деталі впливають мікроструктура і твердість чавуну. Дослідження механізму зношування деталей в умовах, що імітують процеси, які протікають при експлуатації автомобіля, дозволяють обґрунтовувати вимоги до структури і властивостей чавуну.

Коли зношування корпусних деталей істотно впливає на працездатність автомобіля, технологічний варіант одержання виливків необхідно вибирати виходячи з вимог зносостійкості, що звичайно забезпечує необхідну жорсткість, твердість і міцністю деталей і не впливає негативно на стійкість проти короблення.

Коли деталі не працюють на зношування чи їхнє зношування істотно не впливає на працездатність автомобіля, при виборі технологічних варіантів одержання виливків варто враховувати тільки вимоги по жорсткості, міцності і щільності деталей.

Якщо до корпусних деталей пред'являють особливо високі вимоги по твердості, причому останні не можуть бути задоволені конструктивними заходами, то вибір металургійного варіанта повинний відповідати вимогам по твердості і зносостійкості одночасно. При цьому умови міцності, як правило, виконуються автоматично. У випадках, коли застосування чавуна з пластинчастим графітом не забезпечує необхідної твердості деталі, варто застосовувати чавун з кулястим графітом.

Висока зносостійкість деталі досягається заходами, що забезпечують одержання відповідних значень критеріїв зносостійкості (мікротвердість матриці і середня відстань між включеннями графіту), а також дотримання додаткових вимог (розмір включень графіту, твердість).

3. Колінчатий вал автомобіля і його властивості.

У практиці автомобільних заводів загартуванню піддають

розподільчий вал для машин ЗИЛ-111 та колінчастий вал.

Для нагрівання під загартування та відпустку використовують печі, призначені для термічної обробки сталевих деталей.

За останні роки практики автомобільної промисловості стали відливати з чавуна складні і дуже навантажені деталі (колінчасті і розподільчі вали). Ці деталі найчастіше відливають з модифікованого чавуна з глобулярною формою графіту чи з чавуна, легованого Cr, Nі, Mo, Tі.

Виливки колінчастих валів, наприклад, для двигунів, що випускаються Горьківським автомобільним заводом, відливають з магнієвого чавуна з кулястою формою графіту чавун.

Дослідження механізму зношування деталей в умовах, що імітує процеси, які протікають при експлуатації автомобіля, дозволяють обґрунтовувати вимоги до структури і властивостей чавуна.

2.2 Матеріали для корпусних деталей.

До корпусних деталей автомобілів відносяться: блок циліндрів, головка блоку циліндрів, кришка розподільчих шестерень, корпус масляного насоса, картер рульового механізму.

Вони повинні: мати твердість в межах НВ=163-241. Корпусні деталі виготовляють із сірих чавунів марок СЧ 15, СЧ18, СЧ 21, СЧ 24, а також із алюмінієвого сплаву АЛЧ та ін.

Для блоків циліндрів двигунів при температурі експлуатації до

500-600  С застосовуються такі матеріали:

С застосовуються такі матеріали:

1) нелегований і низьколегований сірий чавун у литому чи

термічно обробленому стані;

2) високолегований корозійно-зносостійкий чавун;

3) чавун або сталь із хромованою поверхнею;

4) сталь,що підлягає азотуванню;

5) алюмінієві сплави з хромованою поверхнею.

Найбільше поширення як матеріал для виливка блоків циліндрів

має сірий чавун.

2.2 Колінчасті вали.

Вони працюють в режимі високих навантажень від сил інерції поступального та обертового рухів мас. Ці сили викликають тертя та зношування шийок вала, а також явища втомленості в місцях галтелів і виходу масляних каналів. Їх виготовляють із сталі і високоміцних чавунів з кулеподібним графітом. Якщо колінчасті вали відливають із чавуна то їх потім відпалюють при 950оС протягом 3 годин і охолоджують з піччю до 770оС і видержують при цій температурі до утворення зернистого перліту, потім виливки охолоджують на повітрі після чого він має слідуючи механічні властивості:  Колінчасті вали автотракторних двигунів виготовляють із сталей 40, 45, 40Х, 40Г, а для швидкохідних двигунів із 40ХН. Для підвищення зносостійкості шийки колінчастих валів, як чавунних так і стальних піддають поверхневому гартуванню і само відпуску.

Колінчасті вали автотракторних двигунів виготовляють із сталей 40, 45, 40Х, 40Г, а для швидкохідних двигунів із 40ХН. Для підвищення зносостійкості шийки колінчастих валів, як чавунних так і стальних піддають поверхневому гартуванню і само відпуску.

Колінчасті вали, що сприймають високі навантаження виготовляють із сталей 40 ХНМА та 18Х2НЧВА.

Довговічність валів можна підвищити азотуванням легованих сталей. Границя витривалості при цьому підвищується на 60-80%.

Чавунні вали відрізняються малою відчутністю до концентраторів напружень, меншим зміщенням опор завдяки низькому модулю пружності і низькою вірогідністю виникнення резонансних коливань завдяки підвищеним демфіруючим властивостям.

Вали легкового автомобіля М-24 (“Волга”) виготовлялись з чавуна ВЧ-60, а “Запорожця” із ВЧ-50 литвом у оболонкові форми. З високоміцного магнієвого чавуну виготовляють також колінчасті вали легкових автомобілів ВАЗ. Колінчасті вали вантажного автомобіля ЗИЛ – 111 виготовляють із чавуна з послідуючим гартуванням.

2.3 Деталі газорозподільного механізму.

Основна деталь цієї системи-розподільчий вал. Його виготовляють із сталей марок 15Х, 15НМ, 12ХНЗА, 18ХГТ, 40, 40Х, 45Х, а також із легованих чавунів. Опірні шийки та кулачки піддають гартуванню ТВЧ з послідуючим низьким відпуском. Після цього вони мають твердість на поверхні 51...63 HRC.

Клапани виготовляють із легованих сталей. Випускні із 40Х10С2М, 40Х14НВ2М, 55Х20Г9АНЧ, а також ЄИ 72, ЄИ 240, ЄИ 992, ЄИ 303.

Стержні клапанів можуть мати хромове гальванопокриття товщиною 2-7 мм. Торцева частина стержнів клапанів виготовляється із сталі 40ХН, а робочі фаски наплавлені жаростійким сплавом В2К, В3К, ВХН-2 з твердістю 30-50 HRC. Самі стержні клапанів мають твердість 27...32 HRC, с торці – 42...58 HRC.

Коромисла клапанів виготовляють із сталей 45, 45Л. Твердість їх загартованої поверхні становить 56-65 HRC.

2.4 Гільзи циліндрів.

Гільзи циліндрів більшості автомобілів, наприклад двигунів ЯМЗ, КамАЗ, та легкових авто виготовляють із спеціального нікельміднистого чавуну який застосовується для виливків сухих тонкостінних гільз.

Хромовані й азотовані гільзи застосовуються тільки в двигунах спеціального призначення (авіаційних і танкових  ). Крім цього, хромування робочої поверхні використовується для відновлення зношених гільз. Циліндри з алюмінієвого сплаву з хромованою поверхнею застосовуються на деяких закордонних моделях мотоциклетних двигунів повітряного охолодження.

). Крім цього, хромування робочої поверхні використовується для відновлення зношених гільз. Циліндри з алюмінієвого сплаву з хромованою поверхнею застосовуються на деяких закордонних моделях мотоциклетних двигунів повітряного охолодження.

У двигунах ЗИЛ – 130 застосовують циліндри із сірого чавуну СЧ 18 (НВ 179...229), у ЗАЗ із сірого чавуна СЧ 22. В верхній частині гільз циліндрів запресовують вставки виготовлені із легованого чавуну.

Гільзи високонавантажених автодвигунів, а також авіаційних і танкових виготовляють із сталей 40ХФА, 30ХЗВА, 38Х2МЮА і піддають азотуванню. Ця ХТО забезпечує високу зносостійкість і малі деформації.

Гільзи доцільно виготовляти також із сталі 20Х при товщині стінки 14-18 мм, сталі 18ХГТ при товщині 40-45 мм, а також із сталі 12ХНЗА при товщині 70-75 мм з послідуючою цементацією.

Однак не зважаючи на те, що цементація дешевше, вона не дає такої точності параметрів як азотування.

2.5 Зубчасті колеса.

Марку сталі та тип ХТО для зубчастих коліс встановлюють в залежності від їх конструкції і умов роботи. Силові зубчасті колеса повинні мати високу зносостійкість робочих поверхонь, і достатню втомленістну міцність на згинання і при контактному навантаженні. Цим вимогам в найбільшій мірі відповідають леговані цементуючі та нітро- цементуючі сталі.

Для середньо навантажених коліс допускають використовувати стали 45, 50, 40Х, 50Х, 50ХН з послідуючим поверхневим гартуванням.

Колеса великих діаметрів виготовляють із сталей 35Л, 50Л, 40ХЛ, 30ХГСЛ та ін. шляхом литва.

Тягові і ведені циліндричні і конічні шестерні редукторів і головної передачі автомобілів ЗИЛ виготовляють із економно легованих сталей 18ХГТ, 25ХГТ, 30ХГТ, автомобілів ВАЗ – із сталей 20ХГНМ і 19ХГН, а автомобілів ГАЗ із сталей 20ХГР і 20ХНМ (табл. 2.1)

Таблиця 2.1

| Найменування деталі | Марка сталі | Термічна обробка | Твердість HRC | Товщина зміцненого шару | |

| Серцевини | Поверхні | ||||

| Зубчасті колеса: коробки передач легкового автомобіля, вантажного автомобіля, заднього мосту вантажного автомобіля | 40Х 25ХГТ 25ХГМ 20ХГНМ 30ХГТ 12ХН3А 18Х2Н4ВА |

Нітроцемент. 830 С, гартування (масло),

відпуск 200 С, гартування (масло),

відпуск 200 С

Нітроцемент. 850 С

Нітроцемент. 850 С,

ступінч. Гартування,

(масло 180 С,

ступінч. Гартування,

(масло 180 С), відп.

180 С), відп.

180 С.

Газ.цементація з пос-лідуючим гартуван-ням 850 С.

Газ.цементація з пос-лідуючим гартуван-ням 850 С, масло,

відпуск 200 С, масло,

відпуск 200  С.

Цементація 900 С.

Цементація 900  С,

гартування 800 С,

гартування 800  С,

масло,відп. 170 С,

масло,відп. 170  С. С.

| НВ187-241 35-45 26-40 26-40 35-43 | 48-53 52-62 58-64 56-59 | 0,15-0,2 0,5-0,7 1,0-1,5 0,8- 1,1 0,8-1,1 |

Деякі шестерні заднього моста (наприклад, конічна ведена і тягова шестерні) виготовляють із сталі низької прогартованності 55ПП і зміцнюють поверхневим гартуванням при глибинному нагріванні (автомобілі ГАЗ, ЗИЛ).

1. Які частини двигунів автомобілів найбільше зношуються?

2. Які деталі моста автомобіля піддаються руйнуванню?

3. Вимоги до матеріалів з яких виготовляють зубчасті колеса?

4. Яка хіміко-термічна обробка зубчастих коліс коробки передач?

5. Які матеріали застосовують для виготовлення корпусних деталей?

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 1138; Нарушение авторских прав?; Мы поможем в написании вашей работы!