КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Первичная перегонка нефти

|

|

|

|

Первичная перегонка нефти – первый технологический процесс переработки нефти. Установки первичной переработки имеются на каждом нефтеперерабатывающем заводе.

Прямая перегонка основана на разнице в температурах кипения групп углеводородов, близких между собой по физическим свойствам.

Перегонка или дистилляция – это процесс разделения смеси взаимнорастворимых жидкостей на фракции, которые отличаются по температурам кипения как между собой, так и с исходной смесью. При перегонке смесь нагревается до кипения и частично испаряется; получают дистиллят и остаток, которые по составу отличаются от исходной смеси. На современных установках перегонка нефти проводится с применением однократного испарения. При однократном испарении низкокипящие фракции, перейдя в пары, остаются в аппарате и снижают парциальное давление испаряющихся высококипящих фракций, что даёт возможность вести перегонку при более низких температурах.

При однократном испарении и последующей кондесации паров получают две фракции: лёгкую, в которой содержится больше низкокипящих компонентов, и тяжёлую, в которой содержится меньше низкокипящих компонентов, чем в исходном сырье, т.е. при перегонке происходит обогащение одной фазы низкокипящими, а другой высококипящими компонентами. При этом достичь требуемого разделения компонентов нефти и получить конечные продекты, кипящие в заданных температурных интервалах, с помощью перегонки нельзя. В связи с этим после однократного испарения нефтяные пары подвергаются ректификации.

Ректификация – диффузионный процесс разделения жидкостей, различающихся по температурам кипения, за счёт противоточного многократного контактирования паров и жидкости.

|

|

|

На установках первичной перегонки нефтти однократное испарение и ректификация, как правило, совмещаются.

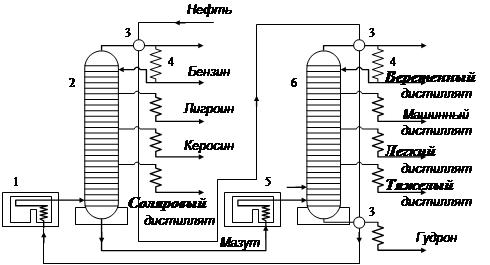

В настоящее время прямая перегонка нефти осуществляется в виде непрерывного процесса в так называемых атмосферно-вакуумных трубчатых установках (рис. 4), основными аппаратами которых являются трубчатая печь и ректификационная колонна.

|

Рис. 4. Схема атмосферно-вакуумной установки для перегонки

нефти:

1,5 - трубчатые печи; 2,6 – ректификационные колонны; 3 – теплообменники;

4 - конденсаторы

Основы процесса сводятся к тому, что нефть, нагретая до 350 0С в трубчатой печи, поступает в среднюю часть нижней секции ректификационной колонны, работающей под атмосферным давлением. При этом её бензиновая, керосиновая и другие фракции, кипящие в интервале температур от 40 до 300 0С, оказываются перегретыми по отношению к нефти, имеющей температуру 350 0С, и поэтому сразу превращаются в пар. В ректификационной колонне пары этих низкокипящих фракций устремляются вверх, а высококипящий мазут стекает вниз. Это приводит к неодинаковой температуре по высоте колонны. В её нижней части температура самая высокая, а в верхней - самая низкая.

Поднимающиеся вверх пары углеводородов при соприкосновении с более холодной жидкостью, стекающей вниз, охлаждаются и частично конденсируются. Жидкость при этом нагревается и из неё испаряются более летучие фракции. В результате состав жидкости и пара изменяется, так как жидкость обогащается труднолетучими углеводородами, а пары - легколетучими. Такой процесс конденсации и испарения вследствие неодинаковости температуры по высоте колонны приводит к своеобразному расслаиванию углеводородах фракций по температурам кипения, а следовательно, и по составу. Для интенсификации этого расслаивания внутри колонны устанавливаются специальные разделительные полки, называемые тарелками. Тарелки представляют собой перфорированные стальные листы

|

с отверстиями для жидкости и пара. В некоторых конструкциях отверстия с выступами для выхода пара прикрыты колпачками, а для жидкости предусмотрены сливные трубки (рис. 5).

|

|

|

Рис. 5. Схема устройства и работы ректификационной тарельчатой колонны:

1 – тарелки; 2 – патрубки; 3 – колпачки; 4 – сливные стаканы; 5 – стенки колонны

На такой тарелке поднимающиеся сверху пары пробулькивают в жидкость из под колпачков, интенсивно перемешивая и превращая её в пенный слой. Высококипящие углеводороды при этом охлаждаются, конденсируются и остатки в жидкости, в то время как растворённые в жидкости низкокипящие углеводороды, нагреваясь, переходят в пар. Пары поднимаются на верхнюю тарелку, а жидкость перетекает на нижнюю. Там процесс конденсации и испарения снова повторяется. Обычно в ректификационной колонне, имеющей высоту 35-45 м, устанавливается до 40 тарелок. Достигаемая при этом степень разделения позволяет конденсировать и отбирать фракции по высоте колонны в строго определённом интервале температур. Так, при 300-350 0С конденсируется и отбирается соляровое масло, при температуре 200-300 0С - керосиновая фракция, при температуре 160-200 0С - лигроиновая фракция. Не сконденсировавшиеся пары бензиновой фракции с температурой 180 0С выводятся через верхнюю часть колонны, где охлаждаются и конденсируются в специальном теплообменнике. Часть охлаждённой бензиновой фракции возвращается на орошение верхней тарелки колонны. Это делается для того, чтобы соприкосновением горячих паров с охлаждённой бензиновой фракцией тщательнее отделить легколетучие углеводороды и сконденсировать примеси менее летучих, стекающих вниз. Такая мера позволяет получить более чистый и более качественный бензин с октановым числом от 50 до 78.

При более тщательной разгонке бензиновая фракция может быть разделена на газолин (петролейный эфир) - 40-70 0С, собственно бензин - 70-120 0С и лигроин 120-180 0С.

В самой нижней части ректификационной колонны собирается мазут. В зависимости от содержания в нём сернистых соединений он может служить котельным топливом либо сырьём для получения смазочных масел или дополнительных количеств моторного топлива и нефтяных газов. Обычно при содержании в мазуте серы более 1% его используют как высококалорийное котельное топливо, и на этой стадии перегонку прекращают, сводя процесс к одностадийному. При необходимости получения из мазута смазочных масел его подвергают дальнейшей перегонке во второй ректификационной колонне, работающей под вакуумом. Такая схема называется двухстадийной. Двухстадийный процесс отличается от одностадийного меньшим расходом топлива и более высокой интенсивностью работы аппаратуры, что достигается использованием вакуума и более высокой степенью утилизации тепла. Использование вакуума на второй стадии перегонки предотвращает расщепление тяжёлых углеводородов, снижает температуру кипения мазута и тем самым уменьшает расход топлива на его нагревание.

|

|

|

Сущность второй стадии сводится к нагреванию мазута раскалёнными газами до 420 0С в трубчатой печи и к последующей его разгонке в ректификационной колонне. В результате образуется до 30 % гудрона и до 70 % масляных компонентов, являющихся сырьём для получения смазочных масел. Примерный выход и температура отбора масляных фракций мазута приведены в табл. 15.

Для большей экономии тепла и улучшения технико-экономических показателей работы атмосферно-вакуумных установок нагревание нефти до 350 0С ведут в два этапа.

Таблица 15

Фракции перегонки мазута

| Фракция | Температура отбора, 0С | Примерный выход, % |

| Веретённая | 230-250 | 10-12 |

| Машинная | 260-305 | |

| Цилинровая лёгкая тяжёлая | 315-325 350-370 | |

| Остаток (гудрон) | 350-370 | 27-30 |

В начале её предварительно нагревают до 170-175 0С теплом продуктов перегонки (последние при этом охлаждаются), а затем в трубчатой печи теплом раскалённых газов. Такая утилизация тепла позволяет сократить расход топлива на проведение процесса и снизить себестоимость первичной переработки.

|

|

|

|

|

Дата добавления: 2014-01-06; Просмотров: 5134; Нарушение авторских прав?; Мы поможем в написании вашей работы!