КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Гравитационное обогащение

|

|

|

|

Рудоразборка с использованием флюоресценции

Рудоразборка по цвету

Основные методы обогащения урановых руд

Рудоразборка представляет собой простейший метод обогащения, при котором разделение минералов осуществляется по их внешнему виду (цвету, блеску и др.).

Процесс обогащения состоит в том, что руда после предварительного удаления мелочи поступает на рудоразборные устройства, на которых рабочие вручную отбирают куски минерала, резко отличающиеся по своему внешнему виду от других. Обычно отбирают тот минерал, количество которого меньше.

Рудоразборку производят на различных устройствах: площадках, неподвижных столах, круглых подвижных столах, транспортёрах и др.; в большинстве случаев на ленточных транспортёрах. Опытный рабочий может отобрать в смену: при крупности материала более 100 мм – 6-8 т; при крупности 100-40 мм – 2-4 т и при крупности 40-20 мм – 0,6-2 т.

Рудоразборке может предшествовать отмывка от глины, органических составляющих и других маскирующих цвет материалов.

Метод основан на способности флюоресцировать под воздействием ультрафиолетового облучения, свойственной урановым минералам вторичного происхождения.

Флюоресценция может быть подавлена Cu, Bi, Mn, Fe и др. сопутствующими элементами, но она может быть и усилена, например, уксусной кислотой (и др. реагентами) ~ в 103 раз – происходит сенсибилизация.

Метод основан на большой разнице плотностей урановых минералов и пустой породы; для осуществления метода должна быть предусмотрена возможность разрушения сросшихся минеральных агрегатов, необходима контрастность рудного материала.

К примеру, плотность алюмосиликатов – ρ = 2,4 - 2,9 г/см3, уранинита – ρ = 8,0 - 10,6 г/см3 и настурана – ρ = 6,5 - 8,2 г/см3.

|

|

|

В зависимости от среды, в которой происходит разделение минералов по удельным весам, различают мокрое гравитационное обогащение – если средой является вода, воздушное, или пневматическое гравитационное обогащение – если разделение происходит в воздухе, и гравитационноео обогащение в тяжёлых средах, при котором разделение минералов происходит в среде большого удельного веса.

В урановой технологии наибольшее распространение получили:

1. Отсадка в пульсирующих восходящих потоках

2. Концентрирование на качающихся столах (недостатки – малая производительность и занимают большие объёмы)

3. Обогащение в тяжёлых тонкодисперсных суспензиях (используют: PbS –галенит; Fe3O4 – магнетит; Fe-Si – ферросилиций).

Мокрое обогащение производится тремя основными способами: отсадкой, в желобах и на качающихся или концентрационных столах. Отсадку применяют для руд с крупностью зёрен от 25 до 0,5-0,3 мм м реже от 50 мм. Обогащению на столах подвергают продукты крупностью от 4 до 0,1 мм и ниже.

Отсадка представляет собой метод обогащения, при котором разделение смеси минеральных зёрен происходит вследствие разности в скоростях их падения при действии потоков воды. Для разделения смеси зёрен по удельным весам необходимо, чтобы скорость восходящей струи была бы меньше скорости падения самого мелкого зерна тяжёлого по удельному весу минерала и больше скорости падения самого крупного зерна лёгкого по удельному весу минерала.

По типу механизмов, создающих струи воды переменного направления, отсадочные машины с неподвижным решетом делятся на поршневые, диафрагмовые (диафрагма может располагаться в отдельной камере, под решетом, сбоку в вертикальном положении, в виде сочетания диафрагмы с конусом), с качающейся перегородкой и беспоршневые.

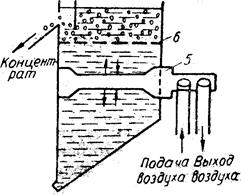

| Схемы отсадочных машин | |

| с неподвижным решетом | с подвижным решетом |

|

|

| 1 – ящик, 2 – решето, 3 – перегородка, 4 – поршень, 5 – эксцентрик. |

|

|

|

| Типы механизмов для создания переменных восходящих и нисходящих потоков воды в отсадочных машинах с неподвижным решетом | |||

| поршневые | диафрагмовые | беспоршневые | |

|

|

|

|

| диафрагмовые | с качающейся перегородкой | ||

|

|

| |

| 1 – поршень, 2 – диафрагма, 3 – качающийся конус, 4 – качающаяся перегородка, 5 – резиновый резервуар для воздуха, 6 – решето. |

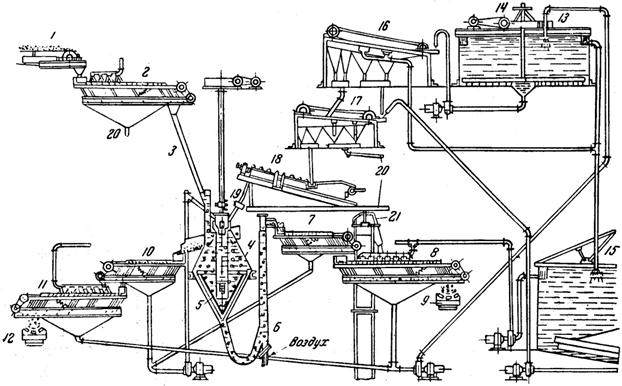

Концентрационный или сотрясательный стол состоит из трёх основных частей рамы: рамы, деки, которая опирается на раму, и качательного (приводного) механизма. Основной частью стола, на котором происходит обогащение, является его дека. На одной стороне деки укреплён питающий жёлоб, в который подаётся питание в виде пульпы, а рядом с ним длинный жёлоб для подачи воды на стол. Приводной механизм сообщает деке его качательные движения по направлению длинной стороны деки. Дека стола быстро качается вперёд и обратно, совершая в минуту от 200 до 340 качаний.

Концентрационный стол:

1 – рама, 2 – дека, 3 – приводной механизм, 4 – питающий жёлоб, 5 – жёлоб для подачи воды.

Общий вид концентрационного стола:

1 – рама, 2 – дека, 3 – приводной механизм, 4 – питающий жёлоб, 5 – жёлоб для подачи воды.

При возвратно-поступательном движении деки стола зёрна минералов перемещаются вдоль стола, причём зёрна тяжёлого минерала двигаются с большей скоростью, чем зёрна лёгкого. Под действием струи воды, наоборот, зёрна лёгкого минерала перемещаются вниз по уклону стола с большей скоростью, чем зёрна тяжёлого по удельному весу минерала. В результате сложения обеих скоростей зёрна будут перемещаться по косому направлению от верхнего правого угла – места загрузки питания – к нижнему левому.

Схема движения зёрен лёгкого Л и тяжёлого Т по удельному весу минералов на концентрационном столе.

Обогащение в тяжёлых средах является одним их простых и совершенных методов гравитационного обогащения и позволяет произвести разделение минералов, различающихся по удельному весу даже на 0,1.

Если дроблёную руду, состоящую из свободных зёрен лёгкого и тяжёлого по удельному весу минералов, погрузить в жидкость, удельный вес которой больше удельного веса лёгкого, но меньше удельного тяжёлого минерала, то руда разделится на две части: лёгкий минерал всплывёт на поверхность жидкости, а тяжёлый – утонет.

|

|

|

В качестве тяжёлой среды в настоящее время применяют различные тонкие порошки тяжёлого твёрдого вещества (например, магнетита, галенита, ферросилиция), взвешенные в воде. Тонкий порошок какого-либо твёрдого вещества, взвешенный в воде, образует с ней суспензию, которая обладает многими свойствами тяжёлой однородной жидкости. Поэтому обогащение в тяжёлых средах часто называют обогащением в минеральных суспензиях.

Обогащение в тяжёлых средах применяют обычно для крупнозернистого материала, размером от 2,5 мм до 25-50 мм, а если позволяет вкрапленность минералов – даже до 100-150 мм. В качестве аппаратов в настоящее время широко применяются барабанные сепараторы. Барабан аппарата вращается со скоростью 5-15 об/мин с наклоном 2-5 градусов. Диаметр барабана 1-3 м, длина примерно в 2-2,5 раза больше диаметра.

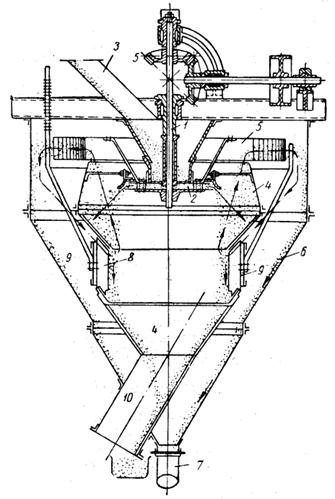

Барабанный сепаратор:

1 – барабан, 2 – спирали, 3 – элеватор, 4 – тяжёлая фракция, 5 и 7 – жёлоб и труба для подачи суспензии, 6 – лёгкая фракция.

Регенерацию суспензии для повторного использования (после отделения от концентрата и хвостов) производят флотацией (для галенита), магнитной сепарацией (для магнетита или ферросилиция) или на концентрационных столах.

Использование воздушной среды для разделения минералов по крупности (пневматическая, или воздушная, классификация) при обогащении руд цветных, редких и благородных металлов применяется сравнительно редко.

Воздушную классификацию при обогащении руд применяют иногда для выделения из руды материала тонких классов с целью её обеспыливания. Воздушное обогащение применяется при недостатке воды, когда месторождение находится в безводной местности.

Воздушные классификаторы делятся на две группы:

1. Камерные классификаторы, в которых классификация осуществляется под действием силы тяжести и динамического действия струи воздуха;

|

|

|

2. Центробежные классификаторы, в которых, кроме сил тяжести и динамического воздействия воздушной струи, действуют ещё и центробежные силы инерции.

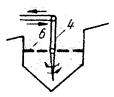

Схема обогащения руды в ферросилициевой суспензии:

1 – дроблённая руда, отделённая от мелочи; 2 – грохот для дополнительной отмывки мелочи и обезвоживания кусковой руды; 3 – загрузка руды в сепаратор; 4, 5 – мешалка; 6 – аэролифт для концентрата; 7 – грохот для отделения суспензии от концентрата; 8 – грохот для отмывки остатков суспензии от хвостов; 9 – концентрат; 10 – грохот для отделения суспензии от хвостов; 11 – грохот для отмывки остатков суспензии от хвостов; 12 – хвосты; 13 – магнит; 14 – сгуститель; 15 – отстойник; 16 – первичный ленточный магнитный сепаратор; 17 – вторичный ленточный магнитный сепаратор; 18 – уплотнитель; 19 – демагнетизатор; 20 – мелкая руда на дальнейшую обработку; 21 – элеватор для подачи суспензии.

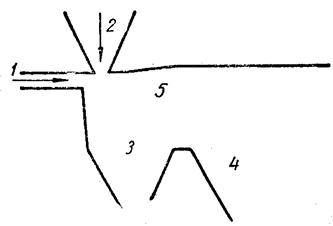

Схема камерного классификатора с горизонтальной струёй воздуха:

1 – труба, 2 – загрузочная воронка, 3 и 4 – отделения, 5 – камера.

Центробежный классификатор:

1 – вал, 2 – диск, 3 – загрузочная воронка, 4 и 6 – кожухи, 5 – вентиляторное колесо, 7 и 10 – разгрузка мелкого и крупного материала, 8 – щелевидные отверстия, 9 – заслонки.

Классификационное обогащение

Основано на различной прочности минералов, в ходе обогащения получаются отличающиеся по крупности различные минералы, которые впоследствии разделяются классификацией.

Примером такого обогащения является процесс обогащения фосфоритных руд: фосфориты содержащие 0,02-0,03 % урана могут быть сначала отмыты от тонкодисперсных глин. Затем проводят измельчение до -100 мкм. При этом урансодержащие минералы оказываются измельчёнными до –200 мкм. Последующей классификацией удаётся получить концентрат с содержанием урана до 0,2 % и 10-ти кратным сокращением массы. Извлечение урана в концентрат до 85 %.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 2705; Нарушение авторских прав?; Мы поможем в написании вашей работы!