КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виготовлення порошкового дроту

|

|

|

|

ЛЕКЦІЯ 12

План лекції

Мета лекції – вивчення технологічного процесу виготовлення порошкового дроту

Виготовлення порошкового дроту

ЛЕКЦІЯ 12

1. Виготовлення порошкових дротів.

2. Підготовка матеріалів і стальної стрічки.

3. Технологічна схема виготовлення порошкового дроту. Обладнання для волочіння.

4. Технічний контроль, консервація та пакування порошкового дроту.

Рекомендована література

1. Давыденко И. Д. Справочник по сварочним материалам.-Ростовское книжное издательство. 1961.-230 с.

2. Сварочные материалы для дуговой сварки т. 1. Под редакцией Потапова Н.Н. – М: Машиностроение. 1989.- 544 с.

3. Акулов А.И., Бельчук Г.А., Дем’янцевич В.П. Технология и оборудование сварки плавлением. М: Машиностроение 1977. – 432 с.

4. Лебедев Б.Д. Сварочная порошковая проволока. Издательство харьковского университета. Харьков. 1973. – 94 с.

5. Порошковые проволоки для электродуговой сварки. Каталог-справочник. Под редакцией Походни И.К. Киев. Наукова думка. 1980. – 180 с.

6. Походня И.К., Ступель А.М., Шлепаков В.Н. Сварка порошковой проволокой. Киев. Наукова думка. – 1972.- 223 с.

7. Походня И.К., Альтер В.Ф., Шлепаков В.Н. и др. Производство порошковой проволоки. Киев. “Вища школа “. 1980. – 231 с.

Запропоновано два принципово відмінних методи виготовлення порошкового дроту: метод волочіння /ИЭС ім. Е. О. Патона/ і метод вальцювання /ВНИИСтройдормаш/. Метод волочіння виявився більше прост і надійним і одержав переважне поширення. Чималу роль у цьому зіграло те, що Інститут електрозварювання не тільки розробив технологію виготовлення порошкового дроту, але й створив оригінальні конструкції волочильних станів. Нижче описується виготовлення порошкового дроту методом волочіння.

|

|

|

Виробництво порошковому дроту на однобарабанних волочильних станах доцільно в тих випадках, коли потрібна кількість дроту невелика. Таке виробництво носить експериментальний характер і не вимагає високої продуктивності. У той же час по якості дріт, отримана на однобарабанних станах, не уступає порошковому дроту, виготовленої на багатобарабанних станах. Крім того, варто врахувати, що однобарабанні стани останніх конструкцій дозволяють одержувати порошковий дріт не тільки трубчастої, але й інших конструкцій.

Практично першою операцією при виготовленні порошкового дроту є змішування шихти. Перед змішуванням всі порошкоподібні компоненти за винятком залізного порошку, якщо він узятий з герметичної тари, рекомендується просушувати при температурі 120-140° протягом 2 годин. Якість змішування шихти безпосередньо відбивається на однорідності хімічного складу металу шва й тому йому приділяється велика увага. Ступінь перемішування шихти залежить від співвідношення компонентів, тонини млива, конструкції змішувача й режиму змішування. Шихта, що йде на виготовлення порошкового дроту, має яскраво виражену здатність до сепарації, тому що в її состав входять компоненти, що сильно розрізняються по своїй насипній вазі. Змішування часто роблять у змішувачах типу "п'яна бочка" протягом 3-4 годин. Швидкість обертання, що рекомендує, 10-20 про/хв. По даним Інституту електрозварювання їм Е.О.Патона, змішувач типу "п'яна бочка" себе не виправдав і тому рекомендується застосовувати двухконусний змішувач, час перемішування не менш 12 годин. Д.К. Безбах також відзначає, що "п'яна бочка" при невеликих кількостях у шихті металевих порошків не забезпечує однорідності останньої. У зв'язку із цим в особливо відповідальних випадках для одержання невеликих кількостей шихти рекомендується такий технологічний процес змішування:

|

|

|

· накладання одного компонента на іншій тонким шаром;

· перетирання шихти до візуальної однорідності;

· змішування у двухконусному змішувачі протягом 1 години;

· змішування в змішувачі, що забезпечує підкидання шихти із частотою 50-60 разів у хвилину протягом 4-5 хв.

Кращі результати при змішуванні шихти виходять при співвідношенні компонентів 1:1 і при однаковій їхній сипкості. Якість перемішування визначається хімічним аналізом, що повинен дати однакові результати дав навішень, узятих з різних місць готової шихти.

Здатність шихти, що згадує вище, до сепарації вимагає дотримання особливих умов при її зберіганні. Готову шихту не слід транспортувати, пересипати й трясти. Сталева стрічка перед виготовленням порошкового дроту також проходить ряд підготовчих операцій. Підготовка стрічки полягає в її очищенні від слідів іржі й забруднень, знежиренні для видалення змащення, намотуванню на касету стана.

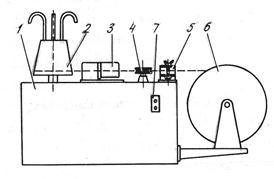

Готові, шихта й стрічка подаються на волочильний стан, принципова схема якого показана на мал. 1. Вузли стана скомпоновані на станині, усередині її розташовані електродвигун, редуктор, пасові передачі й електропроводка. На верхній кришці станини укріплені барабан, що одержував обертання від редуктора й призначений для намотування дроту, фильеродержатель, звичайно виготовлений у комплекті з бункером для шихти, напрямний ролик або система напрямних роликів і очисний пристрій, що робить остаточне очищення стрічки. Збоку від стана на спеціальному кронштейні встановлюється касета для намотування стрічки.

Сучасні конструкції волочильних станів мають більші швидкості волочіння, вони дозволяють виготовляти дріт не тільки трубчастої, але й більше складних конструкцій. Прикладом такого стана є лабораторний волочильний стан 0Б-575, розроблений ОКБ Інституту електрозварювання ім. Е.О. Патона. Зазначений стан характеризується швидкістю виготовлення й перетяжки порошкового дроту від Про до 150 м/хв, причому в цьому діапазоні можна встановити будь-яку стабільну швидкість.

| |||

|

Малюнок 1- Схема однобарабанного волочильного стана для виготовлення порошкового дроту

На стані можна виготовляти порошковий дріт різних конструкцій:

|

|

|

1. трубчасту,

2. трубчасту, з одним загином усередину,

3. трубчасту, із двома загинами усередину,

4. трубчасту двошарову /коаксіальну /.

Технологія виготовлення порошкового дроту загалом така. Попередньо загнутий у трубочку кінець стрічки пропускається через очисник і фильер і захоплюється спеціальним затискачем, що тросом або ланцюгом пов'язаний з барабаном. У бункер засипається шихта, надалі самопливом вступник на стрічку. При включенні стана барабан натягає трос і починається процес волочіння. Стрічка, потрапляючи у фильєр, згортається, утворюючи трубку, заповнену шихтою. Діаметр першого фильєра найчастіше вибирається по формулі:

,

,

де В - ширина стрічки.

Швидкість згортання стрічки в трубку при надходженні шихти самопливом приймається рівної 5-10 м/хв. При більших швидкостях у порошковому дроті можлива поява порожнеч, що пояснюється зависанням шахти в бункері, недостатньою сипкістю шихти й т.д. Тому більші швидкості волочіння дроту через перший фильєр припустимі лише при примусовій подачі шихти. Після пропущення всієї стрічки через перший фильєр бухта порошкового дроту знімається з барабана й установлюється на спеціальну касету з вертикальною віссю обертання, місце для якої передбачено на верхній плиті станини. Варто пам'ятати, що після згортання стрічки в стику трубки залишається невеликий зазор, що в сполученні з неущільненою шихтою може привести до висипання частини шихти. Для здійснення подальших операцій, що мають метою ущільнення шихти й зменшення діаметра, кінець дроту обжимається й за допомогою напрямного ролика 4 подається у фильер меншого діаметра. Після цього вся бухта дроту піддається перетяжці й знову намотується на барабан. 2. Кількість перетяжок дроту підбирається досвідченим шляхом, при цьому варто виходити з того, що спресована шихта в готовому порошковому дроті не повинна висипатися при розриві оболонки. Це досягається при коефіцієнті ущільнення Кш = 2,3 - 2,6 для різних составів шихт. У цьому випадку коефіцієнтом ущільнення варто розуміти відношення питомої ваги сердечника готового дроту до насипної ваги шихти. Якість порошкового дроту виходить тим вище, ніж більшій кількості перетяжок вона була піддана й, таким чином, чим менше різниця діаметрів попереднього й наступного фильєров. Видимо, досить у більшості випадків чотирьох-п'яти перетяжок. Швидкість волочіння дроту при перетяжках у два-чотири разів перевищує швидкість згортання. Діаметри фильєров для перетяжки залежать від розмірів стрічки, діаметра першого фильєра, технології волочіння. Наприклад, для стрічки 15х 0,8 при діаметрі першого фильера, рівному 5 мм, наступні фильєры можуть мати діаметри 4,5; 4,0 і 3,5 мм. Звичайно в станах для виготовлення порошкового дроту застосовуються стандартні фильєри зі сплавів ВК6 і ВК8. Деякі дослідники пропонують робити закруглення на вхідній крайці фильєра, щоб вхід у нього був плавним. При згортанні стрічки й при перетяжках необхідно забезпечувати якісне змащення дроту перед фильєром. Як, що змазують речовини, застосовуються кускове мило, мило із графітом, нафтовий парафін. Продуктивність однобарабанних станів визначається двома головними факторами: швидкістю згортання стрічки й числом перетяжок. Підвищення швидкості згортання домагаються в цей час шляхом попередньої підвальцовки стрічки, а також зміною конструкції засипного пристрою.

|

|

|

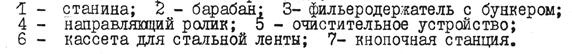

Пристосування для попередньої підвальцовки стрічки /мал. 2 / установлюється перед засипним пристроєм і фильєром. Операція підвальцовки здійснюється профілюючими роликами. Необхідність зміни конструкції засипного пристрою для підвищення швидкості волочіння через перший фильєр пояснюється тим, що, як зазначено вище, у дроті можуть виявитися порожнечі при великій швидкості процесу.

|

Малюнок 2- Пристосування для попередньої підвальцовки стрічки

Із цією метою іноді застосовують механічний ворошитель шихти, більше перспективним є спосіб вільного засипання шліхти широкоструйним потоком, що забезпечує рівномірне заповнення жолобчастої стрічки при високих швидкостях волочіння. Шихта засипається в бункер, з якого транспортерною стрічкою подається в жолобчасту електродну стрічку. Ширина й товщина шаруючи шихти встановлюються шибером. При цьому витрата шихти, обумовлена перетином зазору шибера й швидкістю транспортерної стрічки, установлюється трохи більшим, ніж потребное кількість шихти в ринві стрічки. Надлишок шихта на стрічці віддаляється твердосплавним шкребком у прийомний бункер, з якого транспортером знову піднімається в головний бункер. Гипромез при проектуванні многобарабанних волочильних станів використав такий же принцип заповнення стрічки, але в іншім конструктивному оформленні. Зазначені заходи дозволяють підняти швидкість згортання стрічки в першому фильєрі до 40 м/хв.

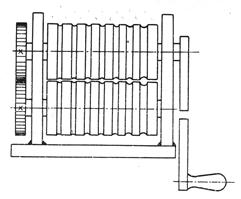

Необхідним вузлом кожного стана є пристрій для загострення кінців дроту. Вище вказувалося, що для здійснення процесу волочіння необхідно кінець дроту пропустити через фільєр. Пристрій, показаний на мал. 3, дає можливість зігнути стрічку перед волочінням і обжимати кінець дроту перед кожною новою перетяжкою.

Необхідним вузлом кожного стана є пристрій для загострення кінців дроту. Вище вказувалося, що для здійснення процесу волочіння необхідно кінець дроту пропустити через фільєр. Пристрій, показаний на мал. 3, дає можливість зігнути стрічку перед волочінням і обжимати кінець дроту перед кожною новою перетяжкою.

Малюнок 3 - Пристрій для загострення кінців порошкового дроту

З малюнка видно, що пристрій для загострення кінців складається із двох валиків, що мають на поверхні канавки різних діаметрів. Валики обертають рукою або мотором. Поступово зменшувані діаметри канавок дозволяють одержувати необхідний діаметр кінця дроту.

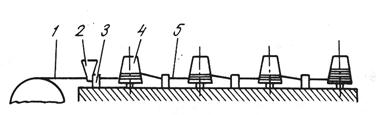

Багатобарабанні волочильні стани служать для виготовлення порошкового дроту у виробничих масштабах, вони відрізняються високою продуктивністю, дають гарну якість дроту, прості й зручні в експлуатації. Ефективні конструкції чотирьох - і шести барабанних станів розроблені Алматинським заводом важкого машинобудування налагоджений серійний випуск станів. У промисловості застосовується прямоточний волочильний стан з автоматичним регулюванням співвідношення швидкостей між барабанами залежно від витяжки дріт. У виробничих умовах випробуваний і працює також прямоточний стан 4/250 з ковзанням / у межах 4-6% / на швидкості волочіння 80 м/хв. Діаметр чистового барабана стана 250-350 мм, а проміжних 300-350 мм. Всі конструкції станів створені по єдиному принципі, що полягає в тім, що кілька однобарабанних станів, кожний з яких одержує робочий рух від власного електромотора скомпоновані в одну технологічну лінію. На загальній станині стана встановлені очисне пристосування, засипний пристрій, фільєротримачі з фільєрами й барабани для намотування дроту. Принципова схема чотирибарабанного стана показана на мал. 4.

|

Малюнок 4- Принципова схема чотирибарабанного волочильного стана: 1 сталева стрічка; 2 - бункер для шихти; 3 - фільєротримач; 4 - намотувальний барабан; 5 - порошковий дріт

Сталева стрічка, проходячи через очисний пристрій і засипний бункер, попадає в перший фільєр, у якому відбувається згортання стрічки в трубку. Виходячи з фільєра, дріт намотується знизу на перший барабан і в той же час зверху розмотується з його, надходячи в другий фільєр, де відбувається ущільнення шихти. Третій і четвертий фільєри призначені також для перетяжки дроту з метою зменшення її й ущільнення шихти. У процесі волочіння на кожному із трьох перших барабанів перебуває 2-3 витка дроту, які буксують по поверхні барабана для попередження утворення петель.

Волочильні стани для виробництва дроту мають заправну швидкість порядку 20 м/хв і плавний розгін до робочої швидкості, що досягає 150 і 200 м/хв відповідно при чотирьох - і шестиразовому волочінні. У цей час проводяться роботи з підвищення швидкостей волочіння до 500 м/хв.

Під час роботи стана оператор виконує наступні операції:

1/ стежить за правильністю розмотування стрічки;

2/ контролює якість видалення масла з поверхні стрічки;

3/ поповнює запас шихти в завантажувальному бункері;

4/ не допускає засмічення фільєрів;

5/ регулює швидкості обертання барабанів;

6/ вчасно знімає з останнього барабана мотки готового дроту й зв'язує їх;

7/ контролює якість дроту зовнішнім оглядом.

Важливе значення при роботі на чотирибарабанних станах здобуває контроль за коефіцієнтом заповнення в процесі виробництва порошкового дроту. Звичайний контроль, вироблений після виготовлення дроту, лише фіксує факт появи шлюбу, у той час як необхідно його попередити. Із цією метою запропонований прилад ПККП-2, призначений для автоматичного контролю порошкового дроту в процесі її виготовлення й для керування робочими органами при відхиленнях від норми з метою повернення до нормальних умов роботи. Система автоматичного контролю за правилъністю технологічного процесу складається із двох контрольно вимірювальних приладів, один із яких фотоелектричний/ поставлений у бункері із шихтою, другий /індукційний /контролює згорнуту в трубку дріт.

Фотоелектричний індикатор складається із транзисторного перетворювача світлового потоку, що надходить на вхід фотодіодного датчика, що працює в режимі фотоопору, регулятора напруги з магнітоелектричною головкою, остання, крім функції покажчика напруги, служить також і реєстратором ступеня заповнення трубки шихтою.

Крім приладу, що показує, у схемі передбачене релейний пристрій, що включає звуковий і світловий сигналізатори при відхиленнях від норми.

Принцип роботи сигналізатора полягає в наступному. Пучок світла з лінзового коллиматора модулюється струмком порошку, що сиплеться з бункера на металеву стрічку в момент її згортання в трубку. При нормальному надходженні порошку на стрічку світловий пучок повністю перекритий і подача світла на фотодіод відсутній. У випадку перерв у надходженні шихти на чутливий елемент датчика попадає світло. Зміна опору фотоелемента перетвориться в зміни струму на виході напівпровідникового підсилювача, які спостерігаються на міліамперметрі.

Ступінь фактичного заповнення порошкового дроту шихтою визначається за допомогою індукційного приладу ПККП-2, що є ламповим генератором не загасаючих електричних коливань із винесеним за межі вимірювального блоку сітковим контуром, що служить датчиком приладу.

Залежно від параметрів оболонки дроту прилад може бути настроєний на потрібний ступінь її заповнення феритною шихтою, а це дозволяє впливати на механізм привода у випадку неузгодженості параметрів порошкового дроту із заданими. Відбраковування виробляється видаленням бракованої ділянки дроту при зупиненому стані з наступним усуненням причин, що викликали порушення технологічного процесу.

Готовий порошковий дріт обов'язково контролюється. При цьому перевіряють:

а/ зовнішню поверхню дроту;

б/ величину коефіцієнта заповнення;

в/ зварювально-технологічні властивості;

г/ відповідність хімічного складу наплавленого металу необхідному.

При зовнішньому огляді виявляють злами дроту, розкриті стики, глибокі ризики по утворюючі /виходять внаслідок надмірного зношування фильеров/, наявність іржі. Потім від бухти дроту відрізають шматки довжиною 200-300 мм, зважують їх, розкривають для видалення сердечника й оболонку знову зважують. Це дає можливість визначити коефіцієнт заповнення по наведеній вище формулі. Не рекомендується для визначення коефіцієнта заповнення використати початковий і кінцевий відрізки бухти, тому що в них по технологічних причинах можливі порожнечі. При розкритті зразків звертають увагу на суцільність сердечника дроту й достатність ущільнення. Необхідно переконатися у відсутності іржі в сердечнику, тому що вона викликає порооутворення при зварюванні.

Іноді варто проводити також технологічні випробування дроту з метою з'ясування стійкості горіння дуги, розбризкування й т.д. і визначати відповідність хімічного складу наплавленого металу необхідному составу. Основні правила приймання й контролю порошкового дроту при масовому виробництві розроблені ИЭС ім. Е.О.Патона.

Готовий порошковий дріт досить швидко корродує, причому корозія починається, кал правило, із сердечника. Внаслідок цього вона може зберігатися лише недовгий час у сухих приміщеннях. Для тривалого зберігання дріт повинна впаковуватися в герметично закриті посудини, куди заставляється силікагель.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 978; Нарушение авторских прав?; Мы поможем в написании вашей работы!