КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 24

|

|

|

|

Очевидно, что помимо трех рассмотренных возможностей существует большое число промежуточных решений, различных сочетаний конструктивных и технологических мероприятий. Чтобы перейти. к количественным оценкам, предположим, что действущие (рабочие) напряжения σд и предельные σп являются случайными величинами, подчиняющимися нормальному закону рас- деления со статистическими характеристиками (математически ожиданием, средним квадратическим отклонением, коэффициентов вариации, соответственно равными σ¯д, σд σ, νд, σ п, σ п σ, ν п)

Известно, что в этом случае можно определить вероятность неразрушения Rп = Р(σд< σ п)>0 по параметру

(σ п - σд) / √ σ2 п σ+ σд σ = (n — 1) / √n2 ν2 п + νд2

(σ п - σд) / √ σ2 п σ+ σд σ = (n — 1) / √n2 ν2 п + νд2

где n = σ¯п / σд; νд = σд σ / σ¯д; ν п = σ п σ / σ¯п

Функция R=f(п) такова, что небольшое увеличение запаса прочности дает вначале резкое увеличение надежности; в дальнейшем эффект получается значительно более слабым. Например, для элемента, стабильность изготовления которого характеризуется υп =0,10, а напряженность υд =0,15, при запасе прочности n=1,1 вероятность разрушения составляет R=0,97. Дальнейшее увеличение n до 1,7 дает некоторое увеличение R=0,9989. Эта зависимостьносит тем более выраженный характер, чем меньше коэффициент вариации.

Таким образом, небольшое увеличение запаса прочности более эффективно и целесообразно. Использование значительных запасов прочности требует конкретного анализа, учета всех последствий возможного отказа.

Перечислим несколько возможностей повышения прочности.

1. Деталь испытывает случайное нагружение νд = 0,30 и выполнена с рассеянием напряжений, соответствующим ν п = 0,15. Несмотря на запас прочности п = 1,9, наблюдались поломки детали. Насколько следует увеличить ее размеры, чтобы деталь стала абсолютно надежной?

|

|

|

Пользуясь приведенной формулой, получим надежность детали по отсутствию разрушения, равной R=0,985. Примем деталь абсолютно надежной при условии, что R≥0.99999 = 0,9(5) При z0=0,47 и n = 4 находим R=0,9(5)6. Таким образом, можно, увеличивая размеры, массу детали, получить требуемую, даже явно завышенную надежность.

Количественные оценки зависят от того, как изготовлен вал — от надежности выполнения технологических операций, т. е. вероятности соответствия размеров и параметров фактически выполненных валов требованиям чертежа. При средних значениях перечисленных размеров и параметров отказы не наступали, но вследствие рассеяния возникла возможность появления отказов. Количественные оценки зависят от выбранного технологического процесса изготовления вала (технологического маршрута).

Поскольку перечисленные отказы так или иначе связаны с технологическим процессом, их можно устранить иначе — совершенствованием технологии изготовления детали. Так, отказ по причине разрушения может быть в определенной степени устранен введением обработки галтели специальным инструментом и дополнительной обкаткой роликом. Биение поверхностей может быть снижено до допустимого применением специального приспособления для выполнения этого перехода и введением дополнительного контроля биения после термической обработки. Отказы в результате ограничения ресурса в значительной мере могут быть устранены за счет применения более совершенных методов механической обработки поверхностей (вибронакатывания, точения резцами из композиционных материалов, упрочнения и т. п.).

Следует подчеркнуть, что в ряде случаев технологические методы повышения надежности детали более эффективны, чем конструктивные, и в отличие от них, предупреждают появление отказов разнообразной природы, более универсальны, позволяют уменьшить массу и размеры детали, хотя нередко более сложны и сопряжены с увеличением затрат. Поскольку конструктивные или технологические меры не всегда полностью взаимозаменяемы, основой обеспечения надежности изделия на стадии проектирония и производства является разумное сочетание проектно - конструкторских и проектно-технологических решений.

|

|

|

Стадия эксплуатации. Вопросы эксплуатационной надежности автомобилей относятся к числу наиболее разработанных в трудах Н. Я. Говорущенко, Е.С. Кузнецова, А. М. Шейнина и многих других авторов. Ограничимся основным понятием о разновидности резервирования, удобного для эксплуатационных условий.

Перевозки людей и груза сопровождаются эксплуатационными воздействиями, направленными в большой степени на поддержание и обеспечение надежности автомобилей.

Эксплуатационные воздействия разнообразны н могут быть квалифицированы по нескольким признакам, таким, например, как цель воздействия и средства устранения отказа. Цели эксплуатационных воздействий могут быть двоякими, — предупредить появление отказа или восстановить работоспособность автомобиля агрегата после возникновения отказа. Система планово-пре- дупредительных воздействий включает четыре типа технических ослуживаний — ежедневное (ЕО), первое и второе (ТО-1 и ТО-2), сезонное (СО), их проводят в заданные сроки или наработки по тщательно отработанной технологии, они включают диагностические операции и предупреждают фактическое появление отказов элементов, прежде всего критических или ограниченной надежности. Те же цели преследуют принудительные замены деталей, узлов, осуществляемые обычно до исчерпания ресурса и появления связанного с этим отказа. Принудительные замены не имеют плановых сроков и распространяются чаще всего на элементы ограниченной или отнсительной долговечиости. Принудительные замены позволяют с высокой степенью вероятности — предотвратить возникновение отказа. Существенным недостатком принудительной замены является недоиспользование ресурса, т. е. дополнительный расход запасных частей и трудовые затраты тем большие, чем выше вероятность предупреждения отказа.

|

|

|

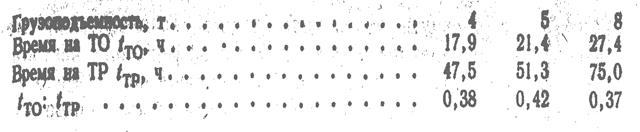

Вторая группа эксплуатационных воздействий — ремонты - используется после того, как отказ наступил. Различают текущий ремонт (ТР), восстанавливающий работоспособность детали, узла или агрегата, и капитальный ремонт (КР), к которому прибегают обычно, когда ресурс агрегата или автомобиля исчерпан. Ниже приведены данные о соотношении времени, затраченного на предупреждение отказов — ТО и на их устранение — ТР (пробег 12,5 тыс. км).

Применительно к грузовым автомобилям около 60 % времени затрачивается на устранение внезапно появившихся отказов, а остальное время — на их профилактическое обслуживание. Признаки, указывающие на необходимость проведения КР, содержатся в официальных документах.

Для надежности автомобиля важнейшее значение имеют объект ремонта (деталь, узел, агрегат) и организация ремонта. Если ремонтируется деталь (пара сопряженных деталей), то это обычно требует снятия с автомобиля всего агрегата и его разборки. Ресурс уменьшается: разборка и сборка агрегата в эксплуатации сопровождаются часто нарушениями сопряжений, посадок и технических условий сборки. 3амена отказавшего агрегата работоспособным из обменного фонда (агрегатный ремонт) сводит к минимуму потери линейного времени для автомобиля. Организация ремонта имеет большое значение потому, что обезличенный агрегатный ремонт может приводить к уменьшению надежности автомобилей и существенным потерям. Обеспечение ремонта автомобиля с сохранением заводской комплектации связано со значительными трудностями.

Устранение отказов всегда требует затрат труда, иногда эксплуатационных материалов (масел, рабочих жидкостей), запасных частей. Поэтому целесообразно различать средства по устранению отказов без расхода и с расходом запасных, частей.

Эксплуатационные воздействия, не требующие расхода запасных частей, сводятся обычно к очистительным (моечным), регулировочным, смазочным, крепежным работам, окраске (защите от коррозии), предусматриваемым обычно планово-предупредительными техническими обслуживаниями. Работы с заменами (расходом запасных частей) могут проводиться по потребности, как до исчерпания ресурса, например, ТР, или по исчерпании, т. е. КР; принудительно, т. е. до потери работоспособности, по данным диагностирования или результатам эксплуатационных наблюдений; попутно, когда к основным заменам добавляются дополнительные для деталей, ожидаемый ресурс которых на исходе или характеристики надежности содержат помимо элемента Г1 также Б1, Д1 или А1Д1 и т. д. Таким образом, решение о заменах — это обычно результат сопоставления необходимости (например, наличие в характеристиках надежности элементов А1 Б1 В1 - 3 и затрат трудовых н денежных (признаки Д1, Е1) Приспособленность автомобиля к эксплуатационным воздействиям, при минимальной их трудоемкости и стоимости, при максимальной эффективности, связана со свойством эксплуатационной технологичности автомобилей. О ней судят по основным показателям: периодичности ТО, т. е. ℓто (в тыс. км) и удельной оперативной трудоемкости ТО Тто или ТР Ттр (отношению их средней трудоемкости к средней наработке, соответствующим одному и тому же периоду эксплуатации), измеряемой в чел.-ч на 1000 км пробе га. В дополнение к основным показателям эксплуатационной готовности стандарт предусматривает ряд дополнительных. Наглядны такие показатели как суммарные трудозатраты Тто+Ттр, и коэффициент предупреждения отказов kпо. Учитывая, что Ттр свя- зан с устранением уже наступивших отказов, а Тто с предупреждением самого появления отказов, kпо = Ттр/Тто можно расёматривать как отношение времени, затрачиваемого на работы, обусловленные появлением неожиданного (во всяком случае непланового) отказа, к 1 ч плановых работ по предупреждению появления отказа. Чем меньше kпо тем меньше неожиданных отказов при работе автомобиля. Значения коэффициента предупреждения отказов регламентированы ГОСТ 2.1624. У существующих автомобилей коэффициент может значительно превышать значения, указанныев ГОСТе. Там же приведены суммарные средние удельные оперативные трудоемкости работ по ТО (без ЕС) и ТР.

|

|

|

П р и м е ч а н и е. для легковых автомобилей и автобусов периодичностъ ТО -1 не менее 5 тмс. км;ТО - 2 не менее 20 тыс. км; для грузовых автомобилей — ТО-1 не име.. 4 тыс. км; ТО - 2 не менее 16 тыс. км.

Этот стандарт предусматривает оценку эксплуатационной технологичности автомобиля на всех этапах — разработки, модернизации, эксплуатации. Требования к эксплуатационной технологичности изделий должны входить в техническое задание на разработку кли модернизацию любого автомобиля и быть направлены на увеличение периодичности ТО изделий; повышение безотказности изделия в целом и его составных частей; обеспечение доступности к основным частям изделия и их легкосъемности, что упрощает ТО и ТР; улучшение приспособленности изделия к моечным, контрольно-диагностическим, регулировочным, крепежным, смазочным и ремонтным работам; сокращение числа узлов и агрегатов изделия, а также номенклатуры, типоразмеров и числа крепежных изделий, требующих регулярного ТО; стандартизацию и унифика- цию составных частей изделия и эксплуатационных материалов; совершенствование противокоррозионной защиты изделия и его составных частей (включая крепежные детали).

Во всех случаях разброс трудоемкости работ по предупреждению или устранению отказов по элементам любой машины получается значительным.

Сравнивая различные автомобили, можно выделить две груп пы агрегатов и систем: одну, включающую двигатель, электрооборудование, тормозную систему, ходовую часть, отличающуюся значительной (иногда, достигающей 70 % в каждом случае) трудоемкостью работ по предупреждению и устранению отказов; другую (механизмы трансмиссии) с относительно малыми затратами вреймени, но с большими (4—6-кратными) рассеяниями трудозатрат по разным автомобилям и 5—6-кратными по сцеплениям, коробкам передач, карданным передачам, что свидетельствует о большом различии в их надежности — конструкционной и эксплуатационной.

Процесс эксплуатации — самый длительный и ответственный период в жизненном цикле изделия. Этот этап отличается реальными нагрузками, действующими на изделие в условиях окружающей среды с перепадом температур, давлений и атмосферных осадков.

С целью обеспечения заданных количественных показателей надежности на этапе эксплуатации систематически ведется контроль технического состояния изделий, который особенно хорошо налажен в период гарантийного срока эксплуатации. В случае появления неисправности эксплуатирующая организация предъявляет предприятию-изготовителю рекламацию и соответ-ствующие штрафные санкции при несвоевременном его восстановлении Рекламированные сборочные единицы на предприятии-изготовителе подвергают тщательному исследованию специально организованной комиссией с привлечением специалистов-разработчиков. Постоянно контролируется и реализация мероприятий по повышению качества и надежности комплектующих изделий.

Ежегодно составляют отчет о техническом состоянии и надежности изделий по результатам эксплуатации, на основе которого разрабатывают мероприятия конструктивного и технологического характера, направленные на поддержание заданных показателей надежности. В местах эксплуатации осуществляют плановый и оперативный авторский надзор за состоянием техники и условиями эксплуатации.

В случае появления отказов конструктивного характера, влияющих на функционирование изделия, по этим отказа составляют бюллетень и проводят доработку. Все вышеперечисленные меры по поддержанию надежности изделий в эксплуатации вводят в программу обеспечения надежности на этапе эксплуатации. Эту программу разрабатывает служба надежности, под контролем которой, а также отдела технического контроля предприятия она и находится. Ответственность за реализацию программы обеспечения надежности на этапе эксплуатации возлагается на заместителя руководителя предприятия - изготовителя по качеству.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 278; Нарушение авторских прав?; Мы поможем в написании вашей работы!