КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Штампы холодной листовой штамповки

|

|

|

|

Кузнечно-штамповочное производство

В кузнечно-штамповочном производстве используют следующие виды основного деформирующего инструмента: молотовые штампы, штампы для кривошипных горячештамповочных прессов ( КГШП ), штампы для горизонтально-ковочных машин (ГКМ), обрезные штампы и штампы для холодной листовой штамповки.

Все детали штампов делятся на две группы:

- детали технологического назначения, непосредственно действующие в процессе изменения (матрицы, пуансоны), к ним предъявляются повышенные требования;

- детали конструкционного назначения, обеспечивающие связь и взаимную фиксацию частей штампа (блок штампа, состоящий из верхней и нижней плит, направляющих втулок и колонок, цилиндрические пружины, шаговые ножи, ловители, фиксаторы, упоры, пружины и др.).

С точки зрения стандарта, детали делятся нанормализованные (гостированные) и специальные.

Общая технологическая схема изготовления деталей включает в себя получение заготовки и последующая обработка по чертежу.

При получение заготовок выполняют следующие операции:

а) отрезание материала от куска плиты, полосы, столба, штанги, дисковой пилой, механической ножовкой, газовым резаком;

б) ковку;

в) изотермический отжиг или нормализация для углеродистых сталей;

г) обтачивание по диаметру или черновое шлифование.

Изготовление нормализованных деталей.

Нижняя плита штампа.

Блок штампа состоит из верхней, нижней плит, направляющих колонок и втулок.

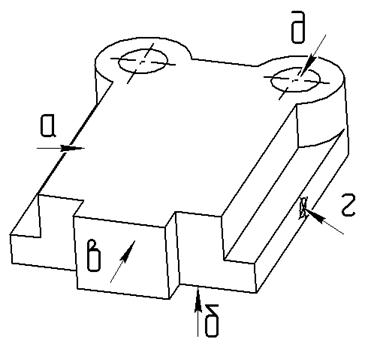

Рисунок 54 – Нижняя плита штампа

Плиты из литых исходных заготовок рекомендуется обрабатывать в следующей последовательности:

1. Строгать, фрезеровать плоскости а, б с припуском и выступ в (для маркировки):

|

|

|

2. Разметить отверстия под транспортные штыри г, колонки, втулки д на разметочном столе или на КРС-е.

3.Сверлить отверстия с припуском.

4. Шлифовать плоскости а, б.

5. Расточить отверстия д до окончательного размера на КРС, с выверкой по плоскости а и б.

6. Нарезать резьбу в отверстиях б под транспортные штыри, зачистить, острые кромки притупить, маркировать.

Обработка плит из заготовок сортового проката отличается наличием операций отрезки заготовки на пиле или фрезерном станке, а также строганием (фрезерованием) шести граней заготовки.

Отверстия в верхней плите под хвостовик обрабатывают при изготовлении штампа, так как его размещение зависит от положения центра давления штампа.

Направляющие колонки и втулки изготавливают на токарном станке из прутка, трубы с припуском под шлифование, затем цементируют, закаливают, шлифуют.

Одними из наиболее ответственных деталей штампов являются пуансоны и матрицы. Обработка матриц в зависимости от формы и размеров, указанных в чертеже, может включать следующие операции: координатное растачивание, контурное фрезерование, фасонное строгание, долбление отверстий, токарная обработка (обтачивание, растачивание), доводка, полирование, шлифование, электроискровая, электроэрозионная и ультразвуковая обработка фигурных контуров и полостей. Возможно также изготовление рабочей части матрицы методом прошивки мастер-пуансоном. Матрицы со сложны контуром профильного окна рекомендуется делать составными, как бы разрезая цельную матрицу на части, которые в отдельности можно легко обрабатывать после закалки и затем собрать и заключить все части в стальную незакаленную обойму.

Матрицы и пуансоны.

Круглые пуансоны и матрицы разделительных штампов, державки к ним – нормализованы.

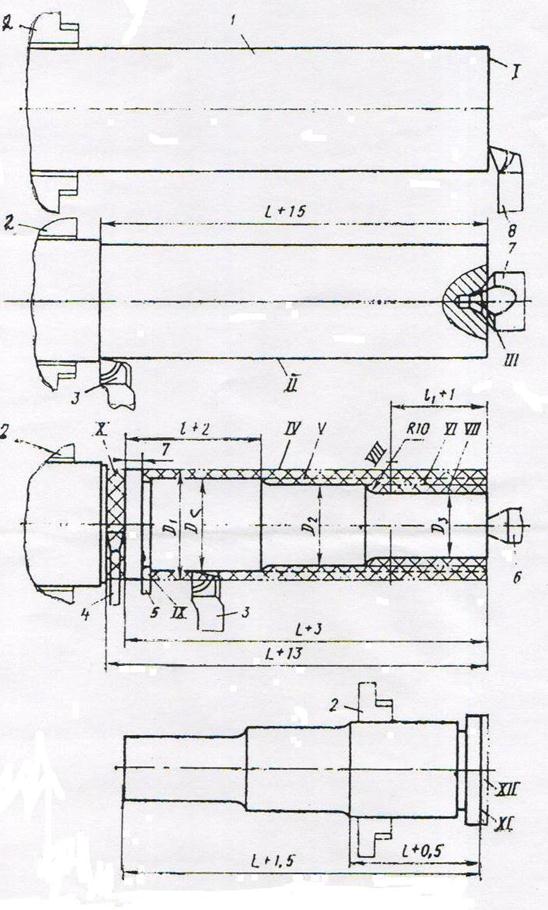

На рисунке 55 показан ступенчатый с заплечиком пуансон.

Рисунок 55 - Ступенчатый с заплечиком пуансон.

|

|

|

Технология его обработки в следующей последовательности:

I – подрезать торец прутка;

II – проточить пруток на длине L+15 мм, но не менее диаметра D1;

III – зацентровать рабочий торец;

IV – проточить на длине L+13 мм по диаметру D1;

V – проточить до буртика по диаметру D с припуском под шлифование;

VI – проточить до посадочной гайки по диаметру D2 с припуском под шлифование;

VII – проточить до скользящей части диаметра D2 по диаметру D3 с припуском под шлифование;

VIII – проточить переход по радиусу R10 мм с припуском под шлифование;

IX – проточить канавку у заплечика для выхода шлифовального круга;

X – отрезать заготовку от прутка;

XI – подрезать торец заготовки с другой стороны;

XII – зацентровать тыльную часть.

Рисунок 56 – Обработка пуансона с заплечиком

1 – пруток; 2 – патрон; 3 – проходной резец; 4 – отрезной резец; 5 – канавочный резец; 6 – вращающийся центр; 7 – центровочное сверло; 8 – подрезной резец.

После токарной обработки закалить, отпустить. После чего зачистить центровые гнезда и шлифовать: посадочную часть по диаметру D1 h6 на длине l=5 мм; вторую посадочную часть по диаметру D2; скользящую часть по диаметру D2 h6; рабочую часть по диаметру D3 с допуском по чертежу на длине l1, переходы по R=10 мм; отрезать технологические центры и шлифовать торец заплечика предварительно, окончательно в сборе с пуансонодержателем. На готовом пуансоне маркировать электрообразцом обозначения.

Другие нормализованные детали: цилиндрические пружины, шаговые ножи, ножи для разрезания отходов, ловители, фиксаторы, упоры, пружины, винты съемников.

Изготовление специальных деталей.

Среди специальных деталей наиболее ответственными являются матрицы и пуансоны. Наиболее сложной и трудоемкой работой является завершающая стадия обработки. В первую очередь это относится к сложнопрофильным пуансонам и матрицам для разделительных операций, так как они должны быть обработаны и собраны в пакете штампа с весьма малым зазором, обеспечивающим качество операции. Равномерность зазора между рабочими элементами может быть получена способом независимой обработки или взаимной приточки.

Обработка пуансонов, имеющих фасонный профиль, гораздо сложнее. Контур пуансонов предварительно обрабатывают на металлорежущих станках по разметке на дальнейшую обработку, затем делают оттиск контура по закаленной и окончательно доведенной матрице и по оттиску изготавливают пуансон с учетом необходимого зазора между пуансоном и матрицей, после этого закаливают пуансон и окончательно доводят его рабочую часть. Пуансонодержатели, съемники, направляющие и другие нестандартные детали штампов изготавливают по подобным технологическим процессам изготовления матриц и пуансонов. Верхнюю и нижнюю плиты штампа обрабатывают в следующей последовательности: строгание плоскостей; сверление и расточка отверстий под колонки, втулки, транспортировочные штыри. Направляющие колонки и втулки изготовляют на токарном станке, затем их цементируют, закаливают и шлифуют.

|

|

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 636; Нарушение авторских прав?; Мы поможем в написании вашей работы!