КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

|

|

|

|

Идеального кристаллического строения в природе не бывает. Экспериментально установлено наличие трех типов дефектов микроструктуры на атомном уровне в металлах и сплавах: точечных, линейных и поверхностных.

Рис. 18.1. Точечные дефекты: а) вакансия,

б) межузельный (дислоцированный) атом

1. Точечные дефекты – вакансии [21] и межузельные атомы (рис. 18.1) малы во всех трех измерениях и искажают кристаллическую решетку только на расстояниях порядка 10–10 м. Концентрация точечных дефектов в металлах при комнатной температуре составляет порядка 10–13 ат. %; при нагреве до температур близких к плавлению и особенно при облучении нейтронами в ядерном реакторе она может достигать 1…3 ат. %, что приводит к разбуханию и потере прочности металлоконструкций.

1. Точечные дефекты – вакансии [21] и межузельные атомы (рис. 18.1) малы во всех трех измерениях и искажают кристаллическую решетку только на расстояниях порядка 10–10 м. Концентрация точечных дефектов в металлах при комнатной температуре составляет порядка 10–13 ат. %; при нагреве до температур близких к плавлению и особенно при облучении нейтронами в ядерном реакторе она может достигать 1…3 ат. %, что приводит к разбуханию и потере прочности металлоконструкций.

2. Линейные дефекты – краевые и винтовые дислокации [22] имеют большую протяженность в одном измерении и проявляются в нарушении правильного расположения атомных плоскостей – рис. 18.2. От числа, характера расположения и подвижности дислокаций в кристаллах сильно зависят механические и многие физические свойства монокристаллических и поликристаллических материалов.

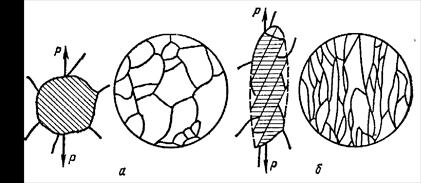

Рис. 18.2. Линейные дефекты: а) краевая, б) винтовая дислокация

Плотность дислокаций – суммарная длина всех линий дислокаций в единице объема составляет у чистых неупрочненных металлов 106…108 см–2, а у деформированных – достигает 1012…1013 см–2, дальше появляются трещины и металл разрушается. Наличие достаточного числа дислокаций облегчает движение атомов, а, следовательно, и деформацию неупрочненных металлов – рис. 18.3. Из-за большого числа дислокаций прочность реальных (дефектных) кристаллических материалов во много раз меньше теоретической прочности, рассчитанной на основании сил взаимодействия между атомами для идеальных (бездефектных) структур.

|

|

|

Рис. 18.3. Зависимость сопротивления деформации от плотности дислокаций: 1 – теоретическая прочность; 2–4 – техническая прочность (2 – «усы»; 3 – чистые неупрочненные металлы; 4 – сплавы, упрочненные легированием, наклепом, термической или термомеханической обработкой)

Рис. 18.3. Зависимость сопротивления деформации от плотности дислокаций: 1 – теоретическая прочность; 2–4 – техническая прочность (2 – «усы»; 3 – чистые неупрочненные металлы; 4 – сплавы, упрочненные легированием, наклепом, термической или термомеханической обработкой)

Плотностью дислокаций, а, следовательно, и свойствами материала можно управлять в очень широком диапазоне (рис. 18.3). Исходя из вида кривой на рис. 18.3, возможны два принципиально различных способа повышения прочности материалов:

· Традиционными методами повышения прочности материалов за счет повышения числа дислокаций являются: легирование, холодная деформация, термическая или термомеханическая обработка. Самая эффективная из них – термомеханическая обработка позволяет повысить прочность до 1/3 от теоретической.

· Во второй половине ХХ в. нанотехнологи научились выращивать нитевидные монокристаллы – усы [23] (длиной до 2…10 мм и диаметром 0,5…2 мкм) с одной винтовой дислокацией, прочность которых приближается к теоретической[24]. Такие «усы» используются для армирования высокопрочных волокнистых композиционных материалов, в приборостроении (для микроподвесок), в микроэлектронике и т. п.

3. Поверхностные дефекты имеют большую протяженность в двух измерениях; наиболее существенными из них являются большеугловые и малоугловые границы, дефекты упаковки и границы двойников.

Границы между зернами обусловлены поликристаллическим строением металлов (см. рис. 16), они представляют собой узкую переходную область шириной до 5…10 межатомных расстояний, в которой атомы расположены менее правильно, чем в объеме зерна. По границам зерен в технических металлах концентрируются примеси, что еще больше нарушает правильный порядок расположения атомов. Атомные решетки (плоскости) соприкасающихся зерен металла разориентированы на величину до нескольких десятков градусов, что приводит к образованию, так называемых, большеугловых границ.

|

|

|

Каждое зерно металла, как правило, состоит из отдельных субзерен – блоков, образующих субструктуру – рис. 18.4. Поперечные размеры субзерен (блоков) составляют 0,1…1 мкм, т. е. блоки на один – три порядка меньше размеров кристаллитов. Если не учитывать точечные дефекты, то в пределах каждого блока кристаллическая решетка почти идеальна. Субзерна повернуты один по отношению к другому на угол от малых долей до единиц градусов, образуя субграницы (малоугловые границы). Установлено, что малоугловые границы образованы упорядоченными скоплениями (так называемыми, стенками) большого количества краевых дислокаций (┴) – см. рис. 18.4.

Рис. 18.4. Субструктура зерна: 1 – границы между зернами (большеугловые границы), 2 – границы между субзернами (малоугловые границы), 3 – субзерна (блоки)

Дефект упаковки представляет собой часть атомной плоскости, ограниченную дислокациями, в пределах которой нарушен нормальный порядок чередования атомных слоев.

Все поверхностные дефекты, включая дефекты упаковки и границы двойников*, представляют собой рассогласования в расположении пакетов атомных плоскостей.

Поверхностные дефекты также влияют на механические и физические свойства материалов. Особенно большое значение имеют границы зерен. Предел текучести σт связан с размером зерен d уравнением Холла-Петча: σт = σо + kd –1/2, где σо и k – постоянные для данного материала. Чем мельче зерно, тем выше предел текучести, вязкость и меньше опасность хрупкого разрушения. Аналогично, но более слабо влияет на механические свойства размер субзерен.

Помимо перечисленных микродефектов в технических металлах и сплавах могут быть макродефекты объемного характера: газовые пузыри, микротрещины, поры, неметаллические включения и т. п., которые также снижают прочность, являясь концентраторами напряжений.

19(8). Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

|

|

|

При приложении к твердому телу усилий происходит его деформация – изменение формы, обусловленное отклонением атомов от равновесного положения.

Если напряжения невелики, то деформация носит упругий характер. В этой области выполняется закон Гука – абсолютная деформация Δ l прямо пропорциональна приложенному усилию Р – рис. 19.1. Сопротивляемость упругой деформации, т. е. жесткость материала при растяжении характеризует модуль нормальной упругости (модуль Юнга) Е, прямо пропорциональный tga (Е = (l 0/ F 0)tga – см. п. 8). Модуль упругости практически не зависит от структуры металла и определяется силами межатомных связей в кристаллической решетке, например, для сталей он составляет 170…206 ГПа, для чугунов – 113…150 ГПа, титана – 116 ГПа, алюминия – 63…70 ГПа.

Рис. 19.1. Схема деформирования металла при растяжении: участки упругой (а) и пластической (б) деформации, × – разрушение

При упругой деформации после снятия нагрузки атомы возвращаются в исходное положение и тело восстанавливает исходную форму и размеры.

Если при внешнем нагружении напряжения достигают критической величины, то деформация становится пластической вследствие интенсивного размножения и движения дислокаций. После снятия нагрузки тело не восстанавливает свою форму и размеры.

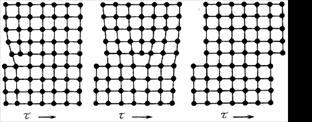

Механизм пластической деформации проще всегорассмотреть на примере деформации монокристалла. Пластическая деформация осуществляется путем сдвига одной части монокристалла относительно другой. Сдвиг атомных плоскостей вызывают внешние касательные напряжения τ, когда их значение превышает критическое τк. Различают две разновидности сдвига – скольжение и двойникование. При скольжении одна часть кристалла смещается параллельно другой части вдоль плоскости, называемой плоскостью скольжения или сдвига (рис. 19.2). Скольжение существенно облегчается за счет присутствия дислокаций, которые в большом количестве имеются в реальных металлах.

Механизм пластической деформации проще всегорассмотреть на примере деформации монокристалла. Пластическая деформация осуществляется путем сдвига одной части монокристалла относительно другой. Сдвиг атомных плоскостей вызывают внешние касательные напряжения τ, когда их значение превышает критическое τк. Различают две разновидности сдвига – скольжение и двойникование. При скольжении одна часть кристалла смещается параллельно другой части вдоль плоскости, называемой плоскостью скольжения или сдвига (рис. 19.2). Скольжение существенно облегчается за счет присутствия дислокаций, которые в большом количестве имеются в реальных металлах.

Рис. 19.2. Схема скольжения за счет движения краевой дислокации

Скольжение – основной вид сдвига в металлах и сплавах. Деформация двойникованием представляет собой перестройку части кристалла в новое положение, зеркально симметричное к его недеформированной части – рис. 19.3. Плоскость зеркальной симметрии называют плоскостью двойникования.

|

|

|

Рис. 19.3. Схема образования двойника (I–I – плоскость двойникования)

По сравнению со скольжением, двойникование в металлах с ОЦК и ГЦК решетками имеет второстепенное значение. Роль двойникования возрастает, когда скольжение затруднено. У менее пластичных металлов с ГПУ решеткой деформация обычно развивается как скольжением, так и двойникованием.

По мере развития пластической деформации металл наклёпывается. Под наклёпом понимают совокупность изменений структуры и связанных с ними изменений свойств, вызванных пластической деформацией металла[25].

При достаточно большой степени деформации все зерна становятся напряженными; равноосные до деформации зерна поликристаллических металлов вытягиваются, образуя волокнистую структуру – рис. 19.4. Количество дефектов кристалллической решетки и, прежде всего, дислокаций возрастает на несколько порядков (см. рис. 18.3). Внутри зерен за счет роста числа дислокаций происходит интенсивное образование малоугловых границ и увеличение углов разориентировки субзерен, что приводит к развитию блочной структуры.

Рис. 19.4. Изменение формы зерен в результате деформации: а – до деформации; б – после деформации

При большой степени деформации возникает преимущественная ориентация решеток зерен – текстура деформации, проявляющаяся в анизотропии свойств деформированных поликристаллических металлов и сплавов.

С увеличением степени деформации увеличиваются твердость, предел текучести, электросопротивление, коэрцитивная сила и др.; уменьшаются пластичность, вязкость, коррозионная стойкость, магнитная проницаемость и др.

При дальнейшем увеличении приложенных напряжений процесс деформации заканчивается разрушением, которое может быть вязким или хрупким. Вязкое разрушение происходит после значительной пластической деформации; сопровождается поглощением большого количества энергии; проходит по телу зерен; имеет волокнистый, матовый излом. Хрупкое разрушение имеет малую энергоемкость; деформация мала и носит в основном упругий характер; излом светлый, грубокристаллический.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 476; Нарушение авторских прав?; Мы поможем в написании вашей работы!