КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оборудования экскаватора

|

|

|

|

Параметров ковша податливости конструкции рабочего

Определение формы продольного профиля ковша экскаватора с оборудованием обратная лопата является необходимой задачей проектирования нового рабочего оборудования экскаваторов для типовых и специальных условий их эксплуатации.

Анализ конструкции ковшей отечественных и зарубежных экскаваторов с оборудованием обратная лопата позволил установить значительный резерв увеличения вместимости за счет изменения их продольной формы при сохранении неизменными параметров, определяющих форму режущего периметра ковша. Так, например, увеличивая радиус кривизны днища ковша экскаватора ЭО-4322 вместимостью q = 0,8 м3 до размеров радиуса траектории, описываемой режущей кромкой ковша при повороте его относительно рукояти, можно достигнуть вместимости ковша q = 1,3 м3. При этом возможно увеличение производительности экскаватора на 60%. Подобными расчетами для сменных ковшей этого экскаватора вместимостью 0,5, 0,65, 1,0 и 1,25 м3 установлена возможность увеличения их вместимости соответственно до величин 0,85, 1,0, 1,6 и 2,1 м3.

Продольная форма ковша современного экскаватора с оборудованием обратная лопата определяется условием обеспечения поворота ковша относительно рукояти без опасности контакта внешней стенки днища ковша с поверхностью забоя. В противном случае нарушается номинальный ход процесса копания грунта, что приводит к самопроизвольному выглублению ковша, уменьшению объема вырезаемого грунта и снижению производительности при резком увеличении энергоёмкости процесса копания грунта.

Экспериментальные и теоретические исследования процесса взаимодействия ковша экскаватора с грунтом [19] показали, что наименьшей энергоемкостью процесса набора грунта в ковш обладают ковши, продольный профиль днища которых наиболее удален от центра поворота ковша, т.е. наиболее приближен к поверхности забоя. Однако в процессе копания происходит смещение центра поворота ковша, которое необходимо учитывать при определении продольной формы ковша.

|

|

|

Смещение центра поворота ковша обусловливается податливостью конструкции системы крепления ковша и,величиной нагрузки, воспринимаемой ковшом в процессе копания. Податливость конструкции является следствием упругих, псевдоупругих и "релаксирующих" деформаций элементов несущей конструкции экскаватора при восприятии рабочих нагрузок в процессе копания грунта.

Упругие деформации несущей конструкции экскаватора в заданном направлении определяются прочностными размерами элементов металлоконструкции экскаватора, характеристиками упругости гидросистемы и положением рабочего оборудования.

Псевдоупругие деформации являются следствием наличия люфтов в кинематических парах проушин крепления гидроцилиндров, узлов совместного крепления ковша, рукояти, стрелы, поворотной платформы, опорно-ходовой рамы и опорных устройств. Особенностью этих деформаций является ступенчатое смещение центра поворота ковша по мере достижения определенных величин нагрузки на рабочем органе и возврат в исходное положение при уменьшении этих нагрузок.

"Релаксирующие" деформации определяются состоянием силового оборудования экскаватора (гидроцилиндров рукояти, стрелы, выносных опор), износ элементов конструкции которого вызывает перетечку рабочей жидкости из полости высокого давления в низкую, вызывая тем самым необратимые смещения центра поворота ковша. "Релаксирующие" деформации зависят от величины и времени действия нагрузки, степени износа уплотнителей гидросистемы. Степень влияния "релаксирующих" деформаций на смещение центра поворота

|

|

|

ковша в настоящее время не изучена и в представленной работе не учитывается.

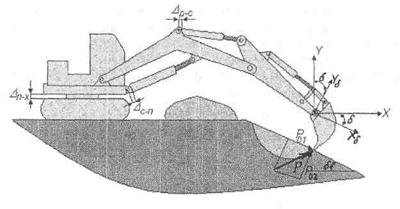

На рис. 22 дан график зависимости вертикального Лв и горизонтального Аг смещений центра поворота ковша при восприятии нагрузки в вертикальном от силы Рв (или горизонтальном от силы Рг) направлении вдоль оси У (X) согласно расчетной схеме рис. 23. Смещение центра поворота ковша является следствием упругих и псевдоупругих деформаций элементов конструкции экскаватора и его рабочего оборудования.

Рис, 22. Зависимость вертикального Д, (горизонтального Д)

смещения центра поворота ковша экскаватора при восприятии

силы Рв в вертикальном (Рг в горизонтальном) направлении.

Наклонные прямолинейные участки графика смещения центра поворота ковша соответствуют упругим деформациям систем, составленных из следующих элементов конструкции экскаватора:

I участок определен упругой деформацией системы ковш - рукоять

до момента выбора люфтов в системе сочленений рукоять - стрела;

II участок - упругая деформация системы ковш - рукоять - стрела до момента выбора люфтов в системе сочленений стрела - опорно-поворотная платформа;

IIIучасток - упругая деформация системы ковш - рукоять - стрела -спорно-поворотная платформа до момента выбора люфтов в системе сочленений опорно-поворотной платформы с рамой ходового оборудования;

IVучасток - упругая деформация системы ковш - рукоять - стрела -опорно-поворотная платформа - рама ходового оборудования до момента начала опрокидывания всей конструкции экскаватора относительно ребра опорного контура.

Вертикальные участки графика (рис. 22) характеризуют смещение центра поворота ковша, сопряженное с процессом выбора люфтов в системах: Ар.с - рукоять-стрела, Дс.п - стрела-опорно-поворотная платформа, Дп-х - опорно-поворотная платформа ходового оборудования (рис. 23).

Для простоты расчета представленный закон смещения центра поворота ковша в вертикальном Дв или горизонтальном Дг направлениях в зависимости от величины сил по вертикальному Р8 и горизонтальному Рг направлениям, т.е. сил^действующих по осям У и X, аппроксимируем уравнением прямой линии

|

|

|

Аг=Кгх1\,

где Ке и Кг, см/Н - соответственно податливость несущей конструкции экскаватора при восприятии вертикальной и горизонтальной нагрузок для заданного положения в пространстве элементов конструкции рабочего оборудования.

Рис. 23. Расчетная схема определения смещения центра поворота ковша экскаватора Численное значение коэффициента податливости Кв в вертикальном направлении определяется по величине суммарного вертикального смещения центра поворота ковша, накопленного к моменту

начала опрокидывания экскаватора относительно ребра опорного контура. Кг определяется по величине горизонтального смещения центра поворота ковша, накопленного к моменту начала опрокидывания или юза экскаватора относительно опорной поверхности. Величины Кв и Кг являются переменными в зависимости от положения в пространстве элементов конструкции экскаватора и его рабочего оборудования. Допущение о прямолинейном законе величины смещения центра поворота ковша в зависимости от величины воспринимаемой нагрузки, как показано на рис. 22, завышает расчетные значения по отношению к реальным величинам. Однако это гарантирует наличие зазора между стенкой днища ковша и поверхностью забоя, что необходимо обеспечить при решении задачи поиска продольной формы ковша экскаватора. Справедливость этого допущения правомерна при условии, если угол наклона отрезка упругой деформации на каждом последующем участке будет увеличиваться. Это и наблюдается на практике, так как на каждом последующем участке увеличивается количество упругих элементов, соединенных последовательно, и, следовательно, податливость конструкции при переходе от одного участка к другому будет всегда возрастать.

В наиболее распространенных случаях работа экскаватора с оборудованием обратная лопата производится в забое, поверхность которого наклонена к горизонту под углом с> (рис. 23). В этом случае при известных значениях вертикальной и горизонтальной (Кв и Кг) подат-ливостей конструкции экскаватора используя геометрические взаимосвязи между перемещениями по направлению осей Х$ и У$ и перемещениями по осям Хи У (рис. 24), можно получить значения податливости по перпендикулярному (ось Уд- на рис. 23) и параллельному (осьХ^) поверхности забоя направлениям

|

|

|

СВ = Кв х cos2 S + Кг х sin2 8 СИ =Kexsm2S + Kex cos2 S.

Рис.24. Расчетная схема определения податливости

по перпендикулярному y<j и параллельному Xq к поверхности забоя направлениям Величина смещения центра поворота ковша в процессе копания зависит от величины нагрузок, воспринимаемых конструкцией экскаватора, которые в свою очередь определяются сопротивлением копанию. Сопротивление копанию Poi может быть определено по формулам, разработанным в МАДИ (1), согласно которым касательная к траектории движения режущей кромки ковша составляющая сопротивление копанию

Pm=CxhU5 х(1 + 2,6хВ)хА (1)

где С - число ударов динамического плотномера; h - текущее значение глубины копания в см; В - ширина поперечного сечения вырезаемой строки прямоугольной формы в м, принимаемая равной ширине режущего периметра ковша экскаватора; А - коэффициент, учитывающий форму режущего инструмента, влияние зубьев и дополнительные сопротивления, сопутствующие процессу заполнения

ковша грунтом. Нормальную составляющую сопротивления копанию согласно [2] можно представить в виде

Ра2=&хР01, (2)

где у/ - коэффициент соотношения нормальной и касательной к траектории движения составляющих сопротивления копанию.

Следует отметить условность представления нормальной составляющей в таком виде (2), где ^/определяется табличными данными, полученными на основании прямых измерений, произведенных на механических экскаваторах при работе с оборудованием прямая лопата. Согласно исследованиям МАДИ-ВНИИСДМ на экскаваторе с гидроприводом и оборудованием обратная лопата величина коэффициента ^изменяется в широком диапазоне в процессе одного цикла копания вплоть до изменения знака, т.е. изменения направления действия нормальной составляющей сопротивления копанию. Однако как в ранних, так и последующих исследованиях явление податливости конструкции экскаватора не учитывалось при определении нормальной составляющей сопротивления копанию.

Явление податливости конструкции экскаватора необходимо учитывать при определении смещения центра поворота ковша в процессе копания. Смещение центра поворота ковша в процессе копания задает траекторию движения режущей кромки ковша, реальную глубину копания h и, следовательно, величину сопротивления копанию Poi и Рог, определяющую в свою очередь величину смещения центра поворота ковша. Наличие информации о траектории движения режущей кромки ковша и изменении положения центра поворота ковша в процессе копания позволит обоснованно вычислить энергоёмкость процесса копания и определить продольную форму ковша, при которой исключается трение днища о забой. Для этого необходимо установить закон изменения реальной глубины копания в зависимости от угла поворота режущей кромки ковша в процессе копания.

Для определения реальной глубины копания воспользуемся расчетной схемой, представленной на рис. 25, на которой приняты следующие обозначения: Х3ОУ$ оси координат, ориентированные параллельно и перпендикулярно к поверхности забоя, расположенной под углом Sk горизонту (см. рис. 24); центр осей координат О определяет исходное положение центра поворота ковша перед совершением внедрения режущей кромки ковша в грунт; О; местоположения центра поворота ковша при повороте его на угол у\ в процессе копания грунта; угол yj отсчитывается по направлению часовой стрелки от оси Xs ',

DB(I) и DH(I) - координаты положения центра поворота при повороте ковша на угол у,; X и У, - координаты режущей кромки ковша, соответствующие углу Yj; R1 - расстояние от центра поворота ковша до его режущей кромки; 2(р - угол поворота ковша, необходимый для вырезания заданного объема грунта Q; hm - теоретическая глубина копания, соответствующая углу поворота режущей кромки ковша у, относительно неподвижного центра поворота О.

Согласно расчетной схеме реальная глубина копания

h = hT-DB{I), (з)

meDB(I) = PyxCB

*у ~ *< 01 х v-/0S/; + Ф х sin7;/- проекция силы сопротивления копанию на направление, перпендикулярное поверхности забоя.

Теоретическая глубина копания (рис. 25) определяется геометрическими выражениями

hT =Ryx (sinjj - coscp) (4)

Подставим в формулу (3) значение hm и силы Роь выраженной через реальную глубину копания формулой (1), получим уравнение h = Rlx (sin/,. - costp) - с х /г1,35 х (l + 2,6 х в) х А х СВх (cos/ + у/ х sin/,,),

решение которого относительно h позволит определить величину реальной глубины копания с учетом смещения центра поворота ковша из-за податливости конструкции экскаватора.

Разработанная математическая модель определения реальной глубины копания грунта ковшом экскаватора с оборудованием обратная лопата с учетом податливости его конструкции позволяет перейти к обоснованному определению геометрических параметров формы ковша таких, как:

R- расстояние от оси крепления ковша к рукояти до режущей кромки ковша или радиус поворота режущей кромки ковша при копании способом "поворот ковша",

В - ширина режущего периметра ковша, измеряемая по внешнему контуру боковых стенок режущего периметра,

Ra - закон изменения расстояния от оси крепления ковша к рукояти до внешней поверхности днища ковша в полярных координатах, где координата а исчисляется от радиуса режущего периметра ковша в сторону противоположную рабочему ходу ковша в процессе копания.

| При этом следует отметить, что радиус поворота режущей кромки ковша определяется без учета выступающих частей зубьев ковша. |

Рис. 25. Расчетная схема определения реальной глубины копания

Поиск рациональных параметров формы ковша экскаватора, как и для любых элементов конструкций изделий машиностроения, заключается в определении таких параметров ковша, при которых достигается максимальный экономический эффект в народном хозяйстве. При расчете экономического эффекта необходимо учитывать удельные приведенные затраты, определяемые для экскаватора путем учёта расходов на его создание и эксплуатацию, отнесенных к 1 м3 выработанного грунта. Согласно данным исследований [21] расходы, сопряженные с изготовлением и эксплуатацией ковша, незначительны, в пределах 1...2%, по отношению к суммарным затратам. Указанными изменениями стоимостных показателей при оптимизации параметров конструкции экскаватора, учитывая вероятностную природу изменчивости условий производства работ, можно пренебречь. Поэтому условимся расходы на изготовление и эксплуатацию ковша при изменении его формы считать постоянными.

В этом случае оценку совершенства формы ковша можно производить по показателю производительности экскаватора, которая в большой степени зависит от энергоемкости процесса копания грунта и

материалоемкости ковша. Энергоемкость процесса копания определяется выражением

г

\Рт хi?j х dy

Е--

Q ' ^

где Q - объем грунта в ковше. Материалоемкость ковша

4 Z Q i (6)

где G - масса конструкции ковша.

Цель настоящего исследования - определение рациональных параметров геометрической формы ковша, при которых достигается минимальное значение энергоемкости процесса копания грунта и материалоемкости ковша.

Достижение поставленной цели реализовано на основе выше представленных математических моделей с использованием следующих исходных данных:

Рк - максимальное усилие на режущей кромке ковша, обеспечиваемое конструкцией экскаватора;

Кв и Кг - податливость конструкции экскаватора, определяемая при приложении усилия на режущей кромке ковша соответственно в вертикальном и горизонтальном направлениях;

q - вместимость ковша;

С - число ударов динамического плотномера, характеризующего грунтовые условия производства работ.

При этом соблюдались следующие ограничения:

Сопротивление копанию Рк при наборе грунта в ковш не должно превышать максимального усилия, обеспечиваемого конструкцией экскаватора.

Продольная форма ковша в процессе копания грунта должна исключить возможность касания внешней поверхности днища о поверхность забоя. Величина зазора должна равняться 1 см.

Максимальный угол поворота ковша при копании не должен превышать величины 2(р, определяемой конструкцией ковша и кинематическими возможностями рабочего оборудования (по данным статистических материалов максимальное значение 2(р- 100 -=-120°).

Величина максимального радиуса траектории движения режущей кромки ковша не должна превышать суммы величин длины рукояти Rp (измеряемой между точками крепления рукояти к стреле и осью крепления ковша к рукояти) и радиуса поворота режущей кромки ковша относительно рукояти.

Минимальная величина радиуса траектории движения режущей кромки ковша R не должна быть меньше расстояния от оси крепления ковша к рукояти до его режущей кромки.

Минимальная ширина ковша определяется условием исключения заклинивания грунта между боковыми стенками в процессе копания.

Максимальная ширина ковша не должна превышать величины, определяемой условием устойчивой работы экскаватора при восприятии скручивающих (следствие асимметрии свойств среды) нагрузок или условием прочности металлоконструкции рабочего оборудования.

Угол наклона поверхности днища ковша по отношению к потоку входящего в ковш грунта (или что равно, радиус кривизны днища) не должен превышать значения, при котором создаются условия заклинивания грунта.

Для решения поставленной задачи поиска рациональной формы ковша необходимы математические модели, позволяющие определить величины критериев оценки формы ковша, параметры которого удовлетворяют указанным ограничениям.

Расчеты производились для ковша экскаватора с оборудованием обратная лопата вместимостью 0,5 м3. Исходными данными к расчету являлись следующие величины, характеризующие условия работы ковша и его геометрические параметры:

грунтовые условия определялись вариацией числа ударов динамического плотномера в пределах С = 2 * 40;

податливость конструкции рабочего оборудования экскаватора по оси Хи У варьировалась в пределах /Св=(1ч-250)х10"5см/Н, Кг=(1-ь250)х10-5см/Н;

радиус траектории движения режущей кромки ковша относительно оси крепления ковша к рукояти изменялся в пределах Rj=(70-H70)cm; ширина режущей кромки изменялась в пределах В=(0,6-И,5) м.

Результатами расчета являлись следующие величины:

координаты X, У (см) положения режущей кромки ковша в процессе копания грунта в зависимости от угла его поворота;

сопротивление копанию в процессе поворота ковша Рк в зависимости от угла его поворота;

радиальная координата днища ковша /-?а (см), соответствующая угловой координате а, исчисляемой от радиуса-вектора R в сторону противоположную вращению ковша;

геометрическая вместимость ковша Ог, м3, определяемая внутренней полостью, заключенной между боковыми стенками и днищем ковша;

предполагаемый объем вырезаемого грунта Qi, м3, определяемый параметрами траектории режущей кромки ковша в процессе копания без учета податливости конструкции рабочего оборудования экскаватора;

объём вырезанного в процессе копания грунта СЬ, м3 с учетом податливости конструкции рабочего оборудования экскаватора при заданных условиях режима копания и геометрических параметрах ковша;

энергоемкость процесса копания Е, кН м/м3;

материалоемкость ковша GM, т/м3, определяемая условно при толщине стенок и днища ковша равной 1 см.

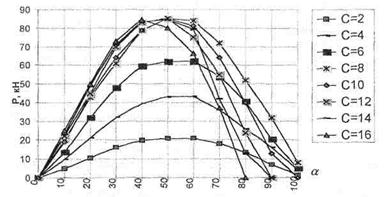

На рис.26, 27, 28 представлены результаты расчетов, посвященных анализу влияния прочности разрабатываемого грунта на показатели эффективности процесса копания и геометрические параметры, определяющие продольную форму ковша. Расчеты производились для ковша экскаватора с оборудованием обратная лопата вместимостью Q = 0,5 м3, ширина ковша В=950 мм, радиус, соединяющий ось крепления ковша к рукояти с режущей кромкой, R=1130 мм, минимальный радиус днища ковша Ra=100 см, максимальное усилие копания, развиваемое на режущей кромке, Рк=85 кН, податливость конструкции рабочего оборудования экскаватора по осям X и У была принята равной Кв= Кг= 0,8 мм/кН. Геометрические параметры ковша В и R назначены согласно рекомендациям ОСТ 22-915-76, податливость конструкции рабочего оборудования по осям Хи У принята ориентировочно по данным КБ заводов и экспериментальных исследований (21).

На рис.26 представлены графики изменения сопротивления копанию грунта в функции угла поворота ковша при копании грунтов различной прочности методом поворота ковша относительно рукояти. Сопоставление расчетных графиков с экспериментальными данными по характеру изменения и по величине сопротивления копанию от угла поворота ковша показало удовлетворительную сходимость. Из графиков следует, что при увеличении прочности грунта уменьшается полный угол 2q> поворота ковша в процессе копания. Это объясняется за-

кономерным уменьшением возможно допустимой по заданному максимальному усилию копания глубины копания. При этом наблюдается уменьшение количества набранного в ковш грунта.

Рис. 26. Сопротивление копанию грунтов различной прочности в функции угла поворота аковшад= 0,5 м3, Р/7?ах=85 кН, R=1130 ММ, 6=950 ММ, Ку=Кх=0,8 мм/кН

На рис. 27 представлены эскизы продольной формы ковша, из которых следует, что величина минимального радиуса днища ковша уменьшается с увеличением прочности грунта. Здесь же нанесены пределы изменения угла наклона днища ковша по рекомендациям ОСТ 22-915-76 (27 - 32°) (заштрихованная область между лучами). Согласно расчетам угол наклона днища можно уменьшить до 20°. При этом обеспечивается гарантия отсутствия трения тыльной стороны днища ковша о забой в процессе копания грунтов различной прочности поворотом ковша относительно рукояти и улучшение условия заполнения ковша грунтом.

По материалам этих расчетов можно сделать следующие выводы:

при увеличении прочности грунта энергоемкость процесса копания и материалоемкость ковша возрастают;

при разработке грунта любой прочности величина объема вырезанного грунта, рассчитанная с учетом податливости конструкции рабочего оборудования экскаватора меньше той же величины, определенной без учета податливости, Ch < Qi\

при заданных геометрических параметрах и максимальном усилии копания заполнение ковша геометрической вместимости q=0,5 м3 ме-

годом поворота ковша относительно рукояти возможно при разработке грунтов прочностью С<6.

Рис. 27. Эскизы продольной формы ковша На рис. 28 представлены графики, позволяющие оценить влияние величины податливости конструкции рабочего оборудования по осям X и У на показатели эффективности процесса копания грунта прочностью С = 6. Копание реализуется методом поворота ковша относительно рукояти. Как показали расчеты, показатели эффективности процесса копания грунта при изменении в широком диапазоне податливости конструкции рабочего оборудования экскаватора изменяются незначительно. При увеличении податливости конструкции рабочего оборудования свыше 1,5 мм/кН в процессе копания поворотом ковша возможен контакт тыльной стороны днища ковша с поверхностью забоя, что может привести к резкому снижению эффективности процесса копания.

Полученная информация может быть использована при проектировании продольной формы ковшей экскаваторов с учетом изменчивости податливости конструкции в процессе эксплуатации, которая должна закономерно увеличиваться по причине износа элементов гидропривода экскаватора и узлов сочленения конструкции рабочего оборудования. Кроме того, эту информацию можно использовать для определения и диагностирования допустимой степени износа конст-

|

| руктивных узлов экскаватора, влияющих на податливость конструкции рабочего оборудования. |

Рис.28. Зависимость энергоемкости (Е), максимальной силы копания (Ртах) и минимального радиуса днища (Rmin) от податливости конструкции рабочего оборудования экскаватора (Кх и Ку [см/кН]). (7=0,5 м3, R=113 см, B=95 СМ, минимальный радиус днища стандартного ковша Яд-100см, С=6

Последующие расчеты были посвящены оценке влияния угла наклона поверхности забоя 8 на рекомендации по выбору формы ковша и величины показателя оценки эффективности процесса копания. В расчетах изменялся угол наклона поверхности забоя к горизонту. При изменении этого угла от 0 до 90° значения величин, характеризующих параметры ковша и эффективность процесса копания, не изменялись. Расчетами было установлено также отсутствие влияния коэффициента соотношения вертикальной и горизонтальной составляющих сопротивления копанию у на величины показателей эффективности процесса копания и рекомендуемые геометрические параметры ковша.

С целью сопоставления различных по кривизне траектории копания способов разработки грунта ковшом экскаватора были произведены расчеты для грунтов различной прочности при переменном радиусе траектории движения режущей кромки ковша. Результаты этих расчетов позволили сформулировать следующие выводы:

при увеличении прочности грунта энергоемкость процесса копания увеличивается;

выбор и обоснование продольной формы днища ковша необходимо и достаточно производить на основе расчетов для режима копания

грунта методом поворота ковша относительно рукояти, так как в этом случае величина минимального радиуса днища ковша при всех значениях прочности грунта наименьшая;

при разработке грунтов прочностью С = 12 - 14 ударов заполнение ковша до заданной емкости возможно, если копание осуществлять поворотом рукояти относительно стрелы.

Для оценки влияния и определения рациональной ширины ковша В и радиуса траектории движения режущей кромки ковша R при копании поворотом ковша относительно рукояти были произведены специальные расчеты. Из них следует, что величина объёма вырезанного грунта Оз, минимальный радиус днища ковша и угол наклона днища ковша при вариациях ширины ковша в пределах от 0,6 до 1,5 м изменяются незначительно. Энергоемкость процесса копания уменьшается при увеличении радиуса R и ширины В ковша, а материалоемкость при этом увеличивается. В этой ситуации затруднительно рекомендовать рациональную форму ковша экскаватора, определяемую указанными показателями. Поэтому в дальнейшем был расширен диапазон изменения параметров R и В и произведен специальный анализ.

Результаты расчетов представлены в виде множества Парето на рис.29, где по оси абсцисс отложена энергоемкость процесса копания Е, а по оси ординат величина металлоемкости ковша GM в условных единицах, определяемых отношением площади поверхности сектора, ограниченного лучами под углом 2<р и линией днища ковша, к объему вырезанного грунта. Согласно паретовскому анализу лучшими ковшами являются ковши, геометрические параметры которых соответствуют точкам, наиболее приближенным к началу отсчета осей координат Е и G„. Такими ковшами независимо от прочности разрабатываемых грунтов являются ковши под номерами 2, 13, 14, 15.

В табл.1 представлены геометрические параметры ковшей (R и В), значение энергоемкости Е и материалоемкости GM процесса копания грунта, минимальный радиус днища ковша Re и полный угол поворота ковша 2ср при разработке грунтов прочностью С=6 и С=16. В случае разработки грунтов прочностью С=6 ударов динамического плотномера условием копания было принято равенство объема вырезанного грунта вместимости ковша Оз = 0,5 м3. При разработке грунтов прочностью С=16 ударов условием копания являлось ограничение максимальной силы Ртах=85 кН, реализуемой на режущей кромке ковша экскаватором. Поэтому в табл.1 для этого случая указан объем Gb, величина которого меньше заданной вместимости ковша.

Рис. 29. Анализ Парето конструкций ковшей экскаватора с гидроприводом Согласно проведенному анализу для достижения минимальной энергоемкости и материалоемкости процесса копания грунта необходимо:

уменьшить величину радиуса R, соединяющего ось крепления ковша к рукояти и режущую кромку ковша, что позволит, практически не изменяя энергоемкости процесса копания, достигнуть уменьшения материалоемкости процесса на 5...20 %;

уменьшить угол наклона днища ковша до 20°, что позволит снизить энергоемкость процесса заполнения ковша грунтом; для снижения энергоемкости процесса копания грунта целесообразно увеличение ширины ковша при постоянном значении величины R. Однако при этом может существенно возрасти материалоемкость процесса копания и могут увеличиться нагрузки на металлоконструкцию рабочего оборудования экскаватора в силу возрастания плеча асимметрично приложенной внешней нагрузки.

Таблица. 1

| С=6 | С=16 | ||||||||||

| № п./п. | R см | В см | Е кНм м3 | мэ | см | 2Ф° | м3 | r Е кНм м3 | GM | Rfl см | 2ф° |

| 0,63 | 0,21 | 1,12 | |||||||||

| HW | 0,49 | 0,18 | 0,98 | ||||||||

| 150,7 | 0,51 | 0,18 | J345J | 0,99 | |||||||

| 0,52 | 0,19 | 1,01 | |||||||||

| 0,65 | 0,21 | 1,18 | |||||||||

| Г203~ | 0,81 | 0,21 | 1,43 | ||||||||

| 7. | 0,91 | 0,23 | JAJ | ||||||||

| М47~ | гоТбэ" | 0,21 | Xof] | ||||||||

| _А5_2| | 0,19 | П38~~ | |||||||||

| 0,7 | 0,21 | 1,26 | |||||||||

| 0,54 | 0,19 | ^355 | 1,02 | ||||||||

| _^55, | 0,2 | Г342| | 1,03 | ||||||||

| 0,56 | 0,2 | 1"331 | 1,04 | ||||||||

| Т50~ | 0,53 | 0,19 | Ч&Г | ||||||||

| 0,48 | 0,17 | 336J | 0,96 | ||||||||

| 0,69 | 0,23 | 1,16 | |||||||||

| 0168j | 0,23 | г1,16 | г107 |

Выводы

1.Разработаны теоретические основы определения формы ковша экскаватора с учётом податливости конструкции рабочего оборудования.

2.Разработан алгоритм и программа вычислений, позвопяющие определить геометрические параметры формы ковша экскаватора с оборудованием обратная лопата с учетом податливости конструкции рабочего оборудования, при которых достигается минимальное значение энергоемкости и материалоемкости процесса копания грунта.

3.Установлено, что для снижения материалоемкости и энергоемкости процесса копания грунта ковшом "обратная лопата" вместимостью Q- 0,5 м3 целесообразно уменьшить радиус R, соединяющий ось крепления ковша к рукояти с его режущей кромкой (R- 80 см), и угол наклона днища ковша до величины 20°. При этом возможно уменьшение на 20% материалоемкости ковша и обеспечивается гарантия отсутствия трения внешней поверхности днища ковша о поверхность забоя при любых способах копания.

4.Изменение податливости конструкции рабочего оборудования экскаватора практически не вызывает изменения энергоемкости и материалоемкости процесса копания грунта. При этом в случае увеличения податливости конструкции рабочего оборудования необходимо уменьшать величину минимального радиуса днища ковша, чтобы исключить трение днища ковша о поверхность забоя.

5.Обоснование продольной формы ковша экскаватора с учетом податливости конструкции рабочего оборудования необходимо производить на основе анализа процесса копания грунта методом поворота ковша относительно рукояти.

6.Конструкция ковша, созданная по рекомендациям ОСТ 22-915-76, вместимостью V= 0,5 м3 обеспечивает заполнение ковша за один проход при разработке грунтов прочностью не более С = 12 -И 4 ударов.

7.При комплектовании сменных рабочих органов к рабочему оборудованию экскаватора с гидроприводом необходимо учитывать податливость его конструкции, которая изменяется в процессе эксплуатации машины. Чрезмерная податливость конструкции рабочего оборудования может быть причиной значительного уменьшения производительности и даже потери работоспособности экскаватора при производстве земляных работ.

Задание для самостоятельной работы

На основе анализа информации о влиянии податливости конструкции рабочего оборудования экскаватора на форму продольного профиля ковша разработать методику оценки соответствия геометрических параметров ковша характеристикам податливости конструкции экскаватора.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 943; Нарушение авторских прав?; Мы поможем в написании вашей работы!