КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор смазки

|

|

|

|

В условиях граничного трения от смазки требуется, во-первых, создание прочности поверхностной плёнки, что связано с явлением смачивания и налипания, и во-вторых, способность взаимодействовать с поверхностным слоями материала и изменять их структуру и свойства.

Изменение состояния поверхностного слоев металла проявляется в виде пластической деформации и механического упрочнения, хемосорбции и диффузии из смазочной среды и образования вторичных структур.

В качестве смазочных материалов в машинах применяются жидкие минеральные масла, густые смазки. Выбор того или иного сорта смазки зависит в первую очередь от скоростей относительного скольжения и нагрузок, действующих в сопряжениях.

Твёрдые смазки используются при работе узлов трения в различных машинах в экстремальных условиях (вакуум, высокие температуры).

Твёрдые смазки используются в виде тонких покрытий, в качестве структурных составляющих подшипниковых сплавов, как порошки и присадки к обычным смазкам, путём пропитки пластмасс и другими способами. В качестве материала для твёрдых смазок обычно используются графит, дисульфид молибдена, полимеры (фторопласты, графитопласты, капрон), металлокерамические композиции, пластичные металлы (серебро, золото, свинец, индий), металлические соединения высокомолекулярных жирных и смоляных кислот (мыла).

Находят применение самосмазывающие материалы, в состав которых органически входят твёрдые и жидкие смазки.

Графит и графитовые материалы обладают хорошей теплопроводностью и обеспечивают стабильные фрикционные свойства. Однако при превышении некоторого определённого для данных условий критического давления коэффициент трения и скорость изнашивания возрастает из-за разрушения углеграфитного материала и пара становится неработоспособной.

|

|

|

Применение в качестве твёрдых смазок сульфидов, селенидов и теллуридов металла, циркония, гафния и тория обеспечивает низкий коэффициент трения, особенно при трении этих материалов друг по другу. Однако при трении по металлическим поверхностям они имеют худшие антифрикционные характеристики, чем графит.

При применении твёрдых смазок работоспособность узла трения определяется в основном не свойствами материалов пары, а износостойкостью самого смазочного покрытия.

3.7.3. Типовые сочетания материалов для пар трения.

Выбор сопряжённых материалов для заданных условий работы является сложной задачей и базируется на анализе процессов, происходящих в поверхностных слоях трущихся поверхностей. Опыт эксплуатации различных машин позволяет выделить группы типовых сочетаний материалов для различных пар трения. Перечислим основные

Сталь - антифрикционный цветной сплав. Сочетание термообработанной, например, цементированной и закаленной стали в паре с бронзами на основе олова, цинка, алюминия, свинца широко применяется для подшипников скольжения различных типов.

Сочетания из стали и антифрикционного чугуна. Закаленная сталь – антифрикционный чугун, сталь по стали, чугун по чугуну часто применяется при сравнительно невысоких скоростях скольжения.

Металл - полимерный материал. Такое сочетание применяется для зубчатых и червячных передач, подшипников и направляющих скольжения, винтовых передач.

Специальная сталь - абразивная среда.

Специальные хромистые, марганцовистые и другие высокопрочные стали применяются для деталей, работающих в контакте с почвой, породой, потоком газа или жидкости (зубья ковшей экскаваторов, лопатки турбины).

|

|

|

Сталь или чугун - фрикционный сплав.

Для тормозных и других устройств, где требуется обеспечение значительного трения на сопряжённых поверхностях, применяется сочетание специальных чугунов или сталей с металлическими, асбокаучуковыми, асбосмоляными и металлокерамическими фрикционными материалами.

Сталь –самосмазывающий материал. Это состояние применяется для сопряжений типа подшипников скольжения, шарниров и др. с ограниченной внешней смазкой и при относительно небольших скоростях скольжения, когда материал должен обеспечивать подачу смазки за счёт своей структуры.

3.8. Термодинамические основы трения.

Трение обуславливается рядом причин: природой материалов, протяжённостью контакта, скоростью скольжения.

Сила трения выражается законом Кулона - Амонтона.

F=B+μN

Где F - сила трения;

B - константа, характеризующая способность трущихся пар

к сцеплению;

μ - коэффициент пропорциональности;

N - нормальная реакция.

Обычно для грубообработанных поверхностей

F =μN

Развитие теории и практики вопросов, связанных с трением, привело к тому, что взаимодействие тел при трении не может быть описано простым фундаментальным законом.

Представляет интерес рассмотреть этот вопрос с точки зрения законов термодинамики. С помощью первого закона термодинамики процесс внешнего трения может быть записан

A = Q + ∆ЕВН +∆ЕП + Ед +ЕС

Где А - работа сил трения;

Q - количество выделившегося числа;

∆ЕВН - изменение внутренней энергии;

∆ЕП - приращение поверхностной энергии;

Ед - энергия внешнего рассеяния (диссинации);

Ес - энергия затраченная на сдвиг и скольжение в граничном слое.

Обычно энергии ∆ЕП, Ед малы по сравнению с остальными составляющими и ими пренебрегают. Поэтому обычно основное положение теории внешнего трения описываются зависимостью

A = Q + ∆E

Где ∆Е - общее увеличение поглощённой энергии узла трения.

Отметим две характерных особенности, вытекающих из уравнения.

1. Поглощённая энергия никогда не равна нулю (∆Е ≠ 0), а работа внешнего трения никогда полностью не переходит в теплоту

(A≠Q).

2. Отношение поглощённой энергии к работе внешнего трения величина непостоянная (∆Е/А ≠ cons) и зависит от свойств трущихся материалов и условий внешнего трения.

|

|

|

∆/А = φ(к, Р,V) где к - параметр трения (свойства материалов, среды, температуры и т.д.);

Р - давление;

V - скорость скольжения.

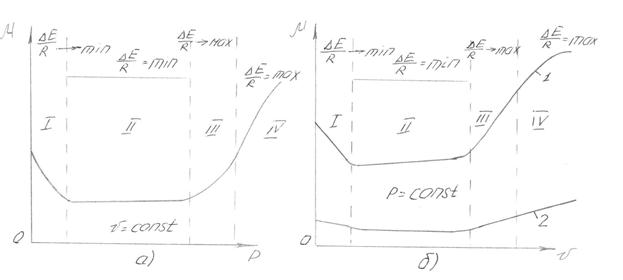

Рассмотрим возможные энергетические соотношения в зависимости от изменения давления и скорости. В этом случае удобно по оси ординат откладывать величину коэффициента трения, пропорционального отношению ∆Е/А. Эти зависимости представлены на рисунке 3.3

Рисунок 3.3 - Энергетические соотношения ∆Е/А для различных областей трения; а - при изменении нормального давления, б- при изменении скорости (1 - сухое трение; 2 - жидкостное трение)

Как видно из рисунка 3.3. зависимости механических воздействий нагрузки и скорости движения аналогичны. Если же пара трения работает в условиях жидкостного трения, то коэффициент трения значительно ниже и больший диапазон горизонтального участка.

На рисунке 3.3 выделены четыре характерных участка. На первом из них, при малых значениях Р и V ещё нет полных условий для нормализации процесса трения, а отношение ∆Е/А стремиться к минимальному значению ∆Е/А → min. Участки II характеризуют нормальный стабилизированный процесс трения, при котором ∆Е/А = min и основная часть работы превращается в теплоту А Q. Для этой области соблюдается линейная зависимость коэффициента трения от нагрузки типа эмпирического закона Кулона - Амонтона F = μ N

Q. Для этой области соблюдается линейная зависимость коэффициента трения от нагрузки типа эмпирического закона Кулона - Амонтона F = μ N

Дальнейшее увеличение давления или скорости (участки III) вызывает нарушение нормального режима трения. При таких условиях деформация и разрушение вторичных структур происходит более интенсивно, т.к. зависимость коэффициента трения от изучаемых параметров отклоняется от линейной. В этом случае ∆Е/А → max.

В четвёртой зоне ∆Е/А = max, т.е. достигает критического значения, происходит количественное изменение процесса трения, свойств поверхностных слоев. В конечном итоге возможны схватывание металлов, смятие, внедрение и т.п.

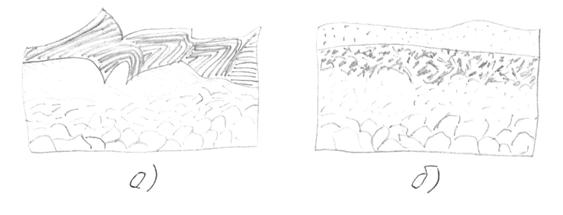

Согласно современным представлениям [3] в поверхностном слое при трении в результате высоких давлений и сдвигающих напряжений на дискретном контакте образуются три характерных слоя (рисунок 3.4.): 1- плёнки вторичных структур; 2 - зоны упругих деформаций; 3 - основные металлы

|

|

|

Рисунок 3.4. - Схемы строения поверхностных слоев при механическом нормальном окислительном процессе трения: а) поверхность вторичной структуры I- го типа; б) - то же II типа; в) структуры I и II типов в паре трения; 1- плёнки вторичных структур; 2- зоны упругих деформаций; 3 - основной металл; 4 - ультра -дисперсные продукты разрушения.

Отметим, что в данном случае рассматривается механохимический нормальный окислительный износ плёнок.

Структуру тонких поверхностных слоев (обычно их глубина составляет 150 - 200 мм) представляет гамму метастабильных (близость по составу соединений) состояний ультра-дисперсных плёнок – вторичных структур. Эти вторичные структуры являются результатом физико-химического взаимодействия слоя ультра - дисперсной структуры и активных компонентов среды. В зависимости от состава вторичных их подразделяют на два типа.

Тип 1 характеризуется образованием на поверхности трения твёрдых растворов кислорода или иных газов на тонких эвтектиках его соединений с металлом; тип П - образование химических соединений кислорода или иных газов с металлом.

На рисунке 3.5 показаны схемы контакта поверхностей при нормальном трении скольжения.

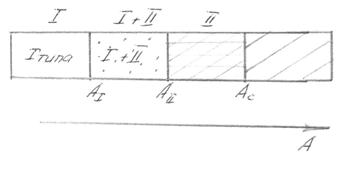

Рисунок 3.5 - Принципиальная схема изменения вторичных структур в зависимости от удельной работы трения.

Таким образом, механический износ представляет собой взаимодействие активизированных пластической деформацией поверхностных компонентов жидких и газовых сред, образующих структур. Причём это установившийся стационарный процесс динамического равновесия разрушения и восстановления окисных плёнок.

Для заданных материалов переход от одного типа структур к другому определяется условиями нагружения и, в частности, удельной работой трения -А = μ Р V. Модели строения вторичных структур приведены на рисунке 3.5.

При А < А1 на поверхностях трения наблюдаются вторичные структуры 1 типа; при AI – АII - структуры обеих типов; при АII - Ас только вторичные структуры II типа; при А > Ас - происходит процесс схватывания.

Внешними признаками вторичных структур на макроскопическом уровне являются: блестящие - для вторичных структур 1 типа; матовая - для структур II типа.

Изменяя химический состав твёрдых материалов и смазочных сред, можно смещать критические значения Ai в сторону больших или меньших величин, т.е. управлять процессом трения, а соответственно и износом.

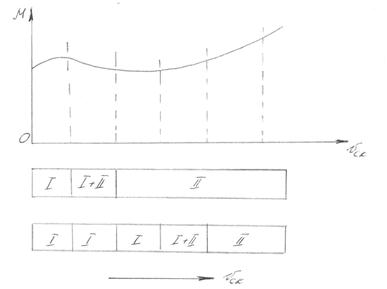

Различия во вторичных структурах играют решающую роль при выборе пар трения. Для примера на рисунке 3.6. показана зависимость коэффициента трения от скорости при различном сочетании вторичных структур.

Рисунок 3.6 - Схема изменения коэффициента трения от скорости скольжения (а) при различном сочетании вторичных структур (б).

Как видно из рисунка 3.6. сочетание вторичных структур I типа и II типа даёт наименьшее значение коэффициента трения. В то же время, с целью уменьшения износа, следует избегать сочетания материалов, образующих соединения структур.

3.8. Износ и повреждаемость при трении.

Согласно стандарту (ГОСТ 16429 - 70) все виды изнашивания можно разделить на три основные группы (рисунок 3.7):

Согласно стандарту (ГОСТ 16429 - 70) все виды изнашивания можно разделить на три основные группы (рисунок 3.7):

Рисунок 3.7

Механическое изнашивание происходит в результате только механических взаимодействий материалов изделия.

Молекулярно - механическое изнашивание сопровождается также воздействием молекулярных или атомарных сил.

Коррозионно - механическое изнашивание происходит при трении материала, вступившего в химическое взаимодействие со средой

Разновидность этих процессов характеризуется специфическими явлениями.

Абразивное изнашивание при котором на трущихся поверхностях имеются абразивные частицы, разрушающие поверхность за счёт резания и царапанья с отделением стружки. Причины возникновения: происходит это вследствие недостаточной фильтрации смазки или наличия абразива на поверхности трения, попадающего из окружающей атмосферы. Часто абразивные частицы являются продуктами износа.

Усталостное изнашивание является следствием циклического воздействия на микровыступы трущихся поверхностей. Следует различать контактную усталость поверхностных слоев, которая возникает при чистом качении и проявляется в развитии местных очагов разрушения и усталостный износ. Когда при трении скольжения отделение микрообъёмов поверхностей связано с усталостной природой разрушения.

Адгезионное изнашивание связано с возникновения в локальных зонах контакта поверхностей интенсивного молекулярного взаимодействия, силы которого превосходят прочность связей материала поверхностных слоев с основным материалом. Адгезинное изнашивание связано всегда с фрикционным переносом материала с одного тела на другое или с образованием прослоек. В некоторых случаях это может оказать благоприятное влияние на фрикционные характеристики пары. Однако, при трении металлических пар адгезионное изнашивание приводит к схватыванию контактирующих участков, глубинному вырыванию материала, переносу его с одной поверхности на другую. Этот вид износа относится к недопустимым видам повреждения.

Изнашивание в условиях избирательного износа характеризуется атомарными явлениями в зоне контакта и приводит к практически безисносным парам.

Окислительное изнашивание происходит при наличии на поверхности трения защитных плёнок, образовавшихся в результате взаимодействия материала с кислородом.

Существуют различные формы окислительного износа

- при удалении с поверхности трения ультрамикроскопических химически адсорбированных плёнок (1-я форма);

при удалении микроплёнок твёрдых растворов и эвтектик химических соединений кислорода и металла (2-я форма) и

-при периодическим образовании и выкрашивании сплошных твёрдых и хрупких слоев химических соединений кислорода и металла.(3- форма).

Изнашивание при фреттинг коррозии происходит при относительных колебательных перемещениях контактирующих металлических поверхностей в результате вибрации или периодических деформаций элементов конструкции. На участках, повреждённых фреттинг

- коррозией, протекают процессы схватывания, абразивное разрушение, усталостно-коррозионные явления. Данный процесс является многостадийным и состоит из следующих этапов.

Вначале происходит упрочение поверхностей контакта и циклическая текучесть подповерхностных слоев. При этом происходит пластическая деформация микровыступов, возникновение и разрушение окисных плёнок.

Вторая стадия фреттинг-коррозии характеризуется развитием коррозионно-усталостных процессов и формированием коррозионно

- активной среды в следствии адсорбции на окислах влаги и кислорода. Износ связан с образованием и удалением из зоны контакта разрушающихся окисных плёнок.

Третья стадия фреттинг - коррозии, характеризуется высокой интенсивностью процесса, связана с разрушением поверхностных слоев, предварительно разрыхленных усталостными и коррозионными процессами. Эта стадия является недопустимой при эксплуатации изделий.

Приведём основные понятия и определения по износу изделий.

Изнашивание - это процесс постепенного изменения размеров и формы тел при трении, проявляющийся в отделении с поверхности трения материала и в его остаточной деформации износ - результат изнашивания.

Показатели износа. 1. Скорость износа - отношение величины износа ко времени в течении которого он возникает (V). Наиболее часто износ характеризуется изменением размеров изделия в направлении, перпендикулярном к поверхности - линейный износ (Uл). Реже используются показатели изменения - объёмный износ (U0) или износ массы детали (UM).

2. Интенсивность изнашивания Y = dU/dS изменение величины износа к относительному пути трения (S) на котором происходило изнашивание или к объему выполненной работы.

3. Износостойкость изделия (ξи) - свойство материала оказывать сопротивление изнашиванию при определённых условиях трения. Оценивается износостойкость величиной, обратной скорости изнашивания или интенсивности изнашивания ξи = 1/V или 1/Y.

4. Относительная износостойкость (ξ0) - безразмерный показатель, определяемый отношением износостойкости испытываемого материала и материала, принятого за эталон, при их изнашивании в одинаковых условиях.

5. Предельный износ (Unp) или предельный зазор сопряжения - состояние, при котором дальнейшая эксплуатация изделия должна быть прекращена.

Классы изнашивания:1-й – это изделия, образующие пары трения; 2-й – изделия, соприкасающиеся с рабочей средой.

Виды повреждаемости: повреждаемость - это процесс резко выраженного изменения поверхности трения, структуры и свойств поверхности слоев.

а) царапание - подминание под себя и оттеснение в сторону мягкого материала твёрдой частицей;

б) отслаивание - оттеснение в сторону материала при пластическом течении;

в) выкрашивание - образование ямок на поверхности;

г) заедание - возникновение и развитие повреждений поверхностей трения вследствие схватывания трущихся пар и переноса материала с поверхности одной трущейся детали на другую;

д) схватывание - местное соединение двух тел вследствие действия молекулярных сил;

е) перенос материала - отрыв материала от одного тела и перенос на другое с присоединением к последнему.

3.10 Динамика трения износа.

Из изложенного выше материала (раздел 221.1.Становится очевидным, что закон изнашивания материалов должен в общем виде являться функцией:

U(VU) = φ(к, Р, V, Н,σт, Е,h, σп.с., t, В и др.),

Где U - линейный износ; VH - скорость износа;

К - параметр, характеризующий вид трения;

Р - удельное давление;

V - скорость скольжения или качения;

Н - твёрдость материалов;

σт - предел текучести;

Е - модуль упругости;

Н - высота выступов;

σп.c. - напряжённость поверхностного слоя;

t - температура;

В - параметр, характеризующий влияние внешних условий (вибрацию и другие).

Кроме того, для решения вопросов надёжности, необходимо все закономерности изнашивания описывать в зависимости от времени.

Получение таких обобщённых зависимостей в настоящее время невозможно не только на основе теоретического анализа, но и экспериментальных обобщений. В связи с этим в большей части используют эмпирические зависимости, учитывающие не все переменные, влияющие на процесс, а лишь часть из них, основные. Причём, эмпирические зависимости зачастую охватывают лишь некоторый узкий диапазон условий изнашивания.

Рассмотрим некоторые основные закономерности изнашивания.

3.10.1. Протекание износа во времени.

Изнашивание является многостадийным процессом, поэтому изменение износа во времени обычно выражается кривой состоящей из двух или трёх участков. Классическая форма кривой износа состоит из трёх участков.

На рисунке 3.8 приведены классические формы кривых для линейного износа и скорости изнашивания.

Видно, что каждый график имеет три характерных участка. Если эти участки анализировать с точки зрения служебных характеристик износа, то участки I и III относятся к патологическим процессам (более полная формулировка дана ниже),а участок II - к нормальному

Рассмотрим в первую очередь участки патологических процессов.

В первый период (участок I) происходит переработка поверхностей и скорость износа монотонно убывает. Возможный патологический процесс повреждаемости носит название схватывание 1рода – молекулярно-механический процесс недопустимой повреждаемости в результате возникновения металлических связей, их деформации и разрушения с отделением частиц или налипанием на поверхности контакта. Модель строения поверхностного слоя для этого процесса приведена на рисунке 3.8, схватывание 1 рода происходит, как видно из рисунка 3.8 при трении скольжения с малыми скоростями относительного перемещения, но удельные давления в этих случаях превышают предел текучести на участках фактического контакта при отсутствии разделяющего слоя смазки и защитной плёнки окислов. Схватывание 1 рода наиболее часто происходит при разборке роторов центробежных машин (снятие рабочих колёс, защитных гильз, посаженных ранее с натягом).

Рисунок 3.8. - График зависимости изменения износа (а) и скорости износа (б) от времени.

I - приработка; II - нормальный износ; III - катастрофический износ.

Рисунок 3.9 - Строение поверхностных слоев при схватывании 1 рода (а) и II рода (б)

На участке III возможен патологический процесс, называемый схватыванием II рода - молекулярно - механический процесс недопустимой повреждаемости поверхностей трения, вызванный образованием местных металлических связей, их деформацией и разрушением, выражающемся в образовании трещин, намазывании, переносе металла и отделении частиц с поверхностей трения. Возникновение металлических связей обусловлено нагреванием, размягчением, деформацией сопрягаемых поверхностей.

Схватывание II рода происходит при трении скольжения с большими скоростями и значительными удельными давлениями, обуславливающий высокий градиент и интенсивный рост температуры в поверхностных слоях трущихся металлов. При этом образуются структуры рекристаллизации, отпуска и закалки.

Следует заметить, что повреждаемости схватывание 1 и II родов условно относятся к показателям надёжности, т.к. они не связаны со временем.

На участке II (см. рисунок 3.8) скорость изнашивания постоянна и процесс носит название установившегося или стационарного. С точки зрения надёжности, то на участке происходит нормальный или допустимый износ. При этом в основе его лежит один или несколько наиболее характерных процессов: механохимический окислительный; механохимический износ плёнок некислородного происхождения; механохимический абразивный износ.

На рисунке 3.8 пунктирными линиями показаны зависимости износа, и скорости износа в функции от времени при давлениях несколько ниже рассматриваемых. Можно отметить, что характер этих зависимостей не изменяется, а изменяются лишь длины участков и соответственно износ и скорость износа. На ход кривых будут влиять и другие параметры (сочетание материалов, среда, температура и др.).

Рисунок 3.10 - Схема расположения областей нормального и патологических процессов трения: 1 - область нормального трения; II -переходная область; III - схватывание 1 рода; IV - схватывание II рода.

Встречаются разновидности данной кривой, например, когда накопление отрицательных факторов, влияющих на процесс, продолжается непрерывно и нет различия между II и III периодами (рисунке 3.11а). В других случаях, наоборот происходит стабилизация износа и скорость монотонно убывает (рисунке 3.11 б)

|

Рисунок 3.11 а

Рисунок 3.11 б

Периоды происхождения износа во времени.

Учитывать, что период приработки необходимо сокращать до минимума, можно сделать вывод о том, что линейная зависимость между износом и временем (V = const) наиболее типично при работе сопряжений машин.

Таким образом, для установившегося износа

U = kt = Vt;

Для износа с учётом периода приработки

U = Un + Vt,

Где Un- износ за период приработки.

В некоторых случаях, когда период приработки велик, скорость изнашивания можно выразить уравнением

V(t) = (V0 - V∞) e -аt + V∞,

Где V0 и V∞ - соответственно скорость изнашивания в начальный момент (t = 0) и при установившемся износе (t →∞)

а - параметр, определяемый период приработки.

3.10.2 Зависимость износа от давления и скорости скольжения.

Давления на поверхности трения (Р) и скорости относительного скольжения (V) являются основными параметрами, связанными с конструкцией и кинематической сопряжений.

При установлении аналитических зависимостей следует иметь в виду, что, во-первых, они должны относится только к допустимым видам изнашивания; во-вторых, характеризовать процесс с определённой физической закономерностью явлений. Для I,11 зон, соответствующих недопустимым (патологическим) видам износа, надо знать лишь условия, при которых они могут возникать.

Анализ большого числа исследовании износа различных материалов в условиях граничного трения и трения без смазки показывает, что в общем случае скорость изнашивания может быть выражена зависимостью:

V = kPmVcn,

где m = 0,5 – 3 и для большинства пар трения n = 1;

к – коэффициент износа, характеризующий материал пары и условия изнашивания.

Для абразивного и ряда других видов изнашивания m = n = 1

V = kPVc,

U = Vt = kPVct = kPS,

где S = V t – путь трения.

Из последнего выражения видно, что при U = 1 износ не зависит от скорости относительного, а лишь от пути трения.

На значение коэффициента k влияют характеристики применяемых материалов пары, условия в зоне контакта и в первую очередь смазка поверхностей.

Если две поверхности выполнены из различных материалов, то:

V1 = k1 PmVcn

V2 = k2 PmVcn

Следует иметь в виду, что приведённые уравнения, хотя и написаны в дифференциальном виде, могут рассматриваться как функции случайных аргументов. Это позволяет оценить параметры случайного процесса изнашивания.

3.10.3 Зависимость износа от механических характеристик материалов.

На скорость изнашивания существенное влияние оказывают механические характеристики материала и его химический состав и структура.

В общем случае из механических характеристик с износостойкостью связаны в первую очередь предел текучести или прочности, предел усталости и твёрдость материала.

Исследования показали, что основной характеристикой абразивной износостойкости является твёрдость материалов и сплавов. Для чистых металлов и термически необработанных сталей имеется линейная зависимость между их твёрдостью и износостойкостью:

,

,

где  - относительная износостойкость абразивного изнашивания;

- относительная износостойкость абразивного изнашивания;

Н - твёрдость по Виккерсу;

b - коэффициент пропорциональности (b 7,3)

7,3)

Для термически обработанных сталей износостойкость также вырастает с увеличением твёрдости, но в меньшей степени.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 537; Нарушение авторских прав?; Мы поможем в написании вашей работы!