КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дроблення мінерального матеріалу

|

|

|

|

Камене-дробильні заводи

ПІДПРИЄМСТВА ПО ПЕРЕРОБЦІ ДОРОЖНЬО-БУДІВЕЛЬНИХ МАТЕРІАЛІВ

Технологічний процес КДЗ включає наступні технологічні операції: дроблення гірської породи, грохочення (сортування) подрібненого матеріалу, збагачення кам’яного матеріалу, промивка мінерального матеріалу та його зневоднення.

Дробленням називають процес розділення твердого тіла на частини з утворенням нових поверхонь, при цьому долаються сили зчеплення частинок. Цей процес вимагає значних витрат механічної енергії. Приблизно 5% всієї енергії, що виробляється в світі, включаючи енергію двигунів внутрішнього згорання, витрачається на подрібнення (дроблення і помел). Це обумовлює необхідність вдосконалення конструкції дробильних машин і технології виробництва нерудних матеріалів. Правильний вибір устаткування і технологічної схеми дозволить звести до мінімуму відходи, викликані зайвим подрібненням, а також понизити непродуктивні витрати, пов'язані з експлуатацією устаткування. Матеріал на сучасних дробильно-сортувальних заводах дробиться, як правило, в декілька стадій із застосуванням дробильних машин різних типів, вибирають які з урахуванням фізико-механічних властивостей початкового матеріалу і його розмірів. За технологічним призначенням стадії дроблення підрозділяють на первинну, вторинну і остаточне дроблення. При первинному (крупному) дробленні гірська маса переробляється до розміру, що забезпечує нормальну роботу дробарок подальшої стадії (звичне до 250 мм). Для первинного дроблення в промисловості нерудних будівельних матеріалів звичайно використовують крупні щічні або роторні дробарки. При вторинному (середньому) дробленні здійснюється подальше скорочення розміру матеріалу, що переробляється (до 70-125 мм). Дроблення є обов'язковим елементом при переробці кам'яних матеріалів в щебінь. Цей процес характеризується ступенем подрібнення, тобто відношенням середнього розміру завантажуваного в дробарку каміння D до середнього розміру роздроблених шматків d:

|

|

|

i = D/d. (2.2)

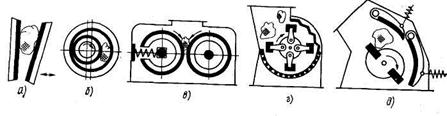

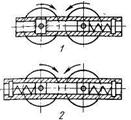

У зв'язку з обмеженим ступенем подрібнення дробарок великим розміром каменя, що здобувається, і потребою в дрібних фракціях щебеня тільки при проектуванні невеликих кар'єрів можна обмежитися однією дробаркою, частіше слід застосовувати дроблення послідовно на двох і більш каменедробарках. Один ступінь подрібнення матеріалу до певних розмірів на одній або декількох паралельно встановлених каменедробарках називається стадією дроблення. Стадію дроблення складають операції дроблення разом з тими, що відносяться до неї на кожній даній ділянці технологічного процесу операціями грохочення. Дроблення початкової гірської породи; що поступає з кар'єру, називається першою стадією дроблення або первинним дробленням.  Подальші стадії дроблення називаються другою, третьою стадією або вторинним і третинним дробленням і т.п. Різноманітність властивостей і розмірів матеріалу, що переробляється, а також різні якісні і кількісні цілі процесу дроблення приводять до необхідності створення дробарок різних моделей і типорозмірів. За принципом дії дробарки розділяють на наступні основні типи (рис. 2.1):

Подальші стадії дроблення називаються другою, третьою стадією або вторинним і третинним дробленням і т.п. Різноманітність властивостей і розмірів матеріалу, що переробляється, а також різні якісні і кількісні цілі процесу дроблення приводять до необхідності створення дробарок різних моделей і типорозмірів. За принципом дії дробарки розділяють на наступні основні типи (рис. 2.1):

ü щічні (рис. 2.1,а), в яких матеріал дробиться під дією сил роздавлювання, розколювання і часткового стирання в просторі між двома щоками при їх періодичному зближенні;

ü конусні (рис. 2.1,б), в яких матеріал дробиться під дією сил роздавлювання, зламу, частковим стиранням між двома конічними поверхнями, одна з яких рухається ексцентрично по відношенню до іншої, здійснюючи тим самим безперервне дроблення матеріалу;

|

|

|

ü валкові (рис. 2.1,в), в яких матеріал дробиться між двома валами, що обертаються назустріч один одному;

ü ударної дії, які в свою чергу розділені на молоткасті (рис. 2.1,г) і роторні (рис. 2.1,д). У молоткастих дробарках матеріал подрібнюється в основному ударом по ньому шарнірно-підвішених молотків, а також стиранням; у роторних дробарках дроблення досягається за рахунок удару матеріалу об жорстко прикріплених до ротора відбивні плити і ударів шматків матеріалу один об одного.

Рисунок 2.1 - Принцип дії дробарок різних типів:

а- щічні; б- конусні; в- валкові; г- молоткасті; роторні

Головними параметрами дробарок, тобто параметрами, що характеризують даний типорозмір, є: для щічних ширина і довжина приймального отвору; для конусних дробарок середнього і дрібного дроблення - діаметр основи рухомого конуса; для валкових дробарок - діаметр і довжина валів; для роторних і молоткастих - діаметр і довжина ротора. Крім того, важливим параметром кожної дробильної машини є розмір вихідної щілини.

Принцип дії щічних дробарок наступний: у камеру дроблення, що має форму клину і утворену двома щоками, з яких одна в більшості випадків нерухома, а інша рухома, подається матеріал, що підлягає дробленню. В процесі роботи машини в результаті клиноподібної форми камери дроблення шматки матеріалу розташовуються по висоті камери залежно від їх крупної: крупніші вгорі, менш крупніші внизу. Рухома щока періодично наближається до нерухомої, причому при зближенні щік (хід стиснення) шматки матеріалу дробляться, при відході рухомої щоки (холостий хід) шматки матеріалу просуваються вниз під дією сили тяжіння і виходять з камери дроблення, якщо їх розміри стали менше найвужчої частини камери, званої вихідною метою, або займають нове положення, відповідне своєму новому розміру. Потім цикл повторюється.

Конструкція щічних дробарок порівняно проста і надійна, проте їх деякі специфічні особливості, про яких йтиметься нижче, примушували дослідників і конструкторів знаходити різні конструктивні рішення, поліпшуючі процес дроблення. Було запропоновано і здійснено багато різних кінематичних схем цих машин. Залежно від кінематичних особливостей механізму всі щічні дробарки можна розділити на дві основні груп.

|

|

|

ü Група I. Дробарки, у яких рух від кривошипа до рухомої щоки передається певним кінематичним ланцюгом. При цьому траєкторіями руху рухомої щоки будучи частині дуги кола. Ці машини називаються щічні дробарками з простим рухом рухомої щоки.

ü Група II. Дробарки, у яких кривошип і рухома щока або кривошип і одна з рухомих щік утворюють єдину кінематичну пару. В цьому випадку траєкторії руху точок рухомої щоки є замкнуті криві, в більшості випадків еліпси. Дробарки з такою кінематикою називаю щічними дробарками з складним рухом рухомої щоки

Конусні дробарки є високопродуктивними машинами. Їх широко використовують при переробці самих різних годних порід на всіх стадіях дроблення. Залежно від призначення конусні дробарки розділяють на дробарки для крупного дроблення на першій стадії (ККД), крупного дроблення на другій стадії (КРД), а також середнього (КСД) і дрібного (КМД) дроблення. Дробарки ККД і КРД використовують на крупних гірничо-збагачувальних комбінатах чорної і кольорової металургії, і тому в справжній книзі їх не розглядають. Дробарки КСД і КМД окрім цих галузей широко використовують в промисловості будівельних матеріалів для середнього і дрібного дроблення.

Дробильні машини, в яких матеріал руйнується між поверхнями двох валів, що обертаються назустріч один одному або між поверхнею валу і щоки, називаються валковими дробарками. Залежно від конструкції вони можуть бути з плоскою, рифленою або зубчатою поверхнею робочих органів - бандажів.

Простота обслуговування і конструкції деяких типів цих дробарок сприяли їх широкому використовуванню на підприємствах по виробництву щебеня. Істотним недоліком валкових дробарок є інтенсивний і нерівномірний знос бандажів при обробці міцних і абразивних гірських порід. Бандаж зношується в основному в середній частині валу, що не дає можливості підтримувати стабільний розмір вихідної щілини на її довжині. Крім того, валкові дробарки володіють порівняно невисокою питомою продуктивністю, тобто продуктивністю, віднесеною до довжини валу.

|

|

|

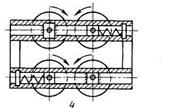

Схема 1, 2, 3, 4, 5 - двохвалкова (дуже рідко трьохвалкові або чотирьохвалкові) з одним рухомим валом дробарка. Робочими органами цієї дробарки служать вали, що обертаються один назустріч іншому. Завантажений в дробарку матеріал захоплюється робочими поверхнями валів і захоплюється в простір, що звужується між ними, де і руйнується. Вісь одного з валів спирається на пружини, внаслідок чого при попаданні не дробленого предмету один вал може відходити від іншого, збільшуючи розмір вихідної щілини і пропускаючи через неї не дроблений предмет. Ця схема є найпоширенішою. По ній виготовляють більшість вітчизняних дробарок з гладкими і рифленими валяннями. Деякі зарубіжні машинобудівні фірми останнім часом в конструкції таких дробарок замість амортизаційних пружин використовують гідро- або пневмоциліндри.

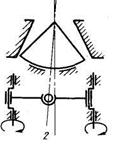

Рисунок 2.2 - Основні кінетичні схеми конусних дробарок середнього і дрібного дроблення

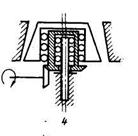

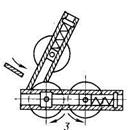

На рис. 2.3 приведені основні конструктивні рішення валкових дробарок.

По схемі 6 та 7 виконана валково-щічна дробарка гранулятор «Гравілор» фірми АБМ (Франція). На ексцентриковому валу на роликопідшипниках закріплений вал, фанерований бандажем з дрібними трикутними рифленнями. Нерухома щока у верхній своїй частині підвішена на осі, сполученій з бічними стінками корпусу. Нижня частина щоки спирається на плиту розпору, що складається з двох частин, сполучених між собою болтами. Болти служать запобіжниками і зрізаються при попаданні в камеру дроблення не дроблених предметів. Шарнірне кріплення щоки дозволяє регулювати зазор між нею і валом. Машина призначена для приготування вапнякового щебеня з підвищеним вмістом зерен кубоподібної форми.

Рисунок 2.3 - Конструкційні схеми валкових дробарок

Схема 8 була розроблена в США і відома в технічній літературі під назвою валково-щічна дробарка «Боно». Вузол кріплення валу принципово не відрізняється від вузла розглянутої вище схеми. У даній конструкції дві камери дроблення і поверхню робочих органів виконана гладкою. Наявність двох камер дроблення приблизно удвічі збільшує продуктивність машини порівнянню з дробаркою, виконаною по схемі 7. ВНІІБудДормаш провів дослідження дробарки даної конструкції. Експерименти показали, що при певних режимах така дробарка може забезпечити приготування щебеня розміром до 20 мм із змістом лещадних зерен до 15%. Проте було також встановлено, що дробарка легко запресовується вологим матеріалом, а в продукті дроблення міститься до 40 -45% зерен подрібненого матеріалу, що небажане при виробництві товарного щебеня

У дробарках ударної дії дроблений матеріал руйнується механічним ударом, при якому кінетична енергія рухомих тіл повністю або частково переходить в енергію їх деформації і руйнування. На відміну від розглянутих вище дробарок, що стискають шматок між двома поверхнями, що дроблять, в дробарках ударної дії шматок матеріалу піддається дії тільки з одного боку, а виникаючі при цьому зусилля дроблення врівноважуються силами інерції маси самого шматка. Дробарки ударної дії застосовують в основному для подрібнення малоабразивних матеріалів середньої міцності, таких як вапняк, доломіт, мергель, вугілля, кам'яна сіль, і т.п. При дробленні цих матеріалів особливо виявляється висока ефективність дробарок ударної дії, а саме: великий ступінь дроблення, що дозволяє скоротити число стадій дроблення; низька металоємність; простота конструкції і зручність обслуговування; вибірковість дроблення і якісніший готовий продукт за формою зерен. По конструктивному рішенню основного вузла машини - дробарки ударної дії діляться на два основні типи роторні і молоткасті.

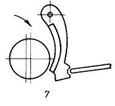

Роторні дробарки - це дробарки, що мають масивний ротор на якому жорстко закріплені змінні била із зносостійкої сталі. Такі дробарки можна застосовувати для дроблення крупних шматків порівняно міцних матеріалів, тобто для первинного дроблення, а також на подальших стадіях. У ударі бере участь вся маса ротора, і саме це визначає відмітні особливості і властивості машин. Молоткасті дробарки - це дробарки, в яких дроблення здійснюється за рахунок кінетичної енергії окремих молотків шарнірно підвішених до ротора. Особливості цих машин визначаються конструкцією молотка. Роторні дробарки використовують на всіх стадіях переробки в щебеневих заводах. Зерновий склад продукту дроблення регулюється в деяких межах зміною частоти обертання ротора, конструкцією і числом бив, вихідною щілиною і конфігурацією і числом відбійних плит або грат. Для раціональнішого використовування роторних дробарок провідні машинобудівні фірми і підприємства виготовляють дробарки спеціальних модифікацій, призначені тільки для крупного середнього або дрібного дроблення. Молоткасті дробарки в промисловості будівельних матеріалів використовують в основному для середнього і дрібного дроблення. Розмір продукту дроблення цих машин регулюється зміною частоти обертання ротора, кількістю і формою молотків, зазором між колосниками, і також відстанню між колом обертання молотків ротора і колом колосників грат. Тому у ряді випадків одна і та ж модель може використовуватися як для приготування щебеня розміром до 2 35 мм, так і (після відповідної перебудови) для виробництва вапнякової муки, використовуваної в сільському господарстві і дорожньому будівництві. Проте частіше всього молоткасті дробарки виготовляють для якої-небудь однієї області застосування, унаслідок чого машинобудівні фірми США і ФРН підрозділяють їх на молоткасті гранулятори (granulator) і молоткасті млини (pulverizez), причому до грануляторам відносять машини, що поставляються в основному без колосникових грат. При видачі матеріалу рівної максимальної крупної в продукті дроблення молоткастих дробарок подрібнених зерен буде значно більше, ніж в продукті дроблення роторних дробарок.

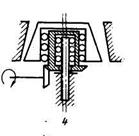

Рисунок 2.4 - Основні конструктивні схеми роторних дробарок:

а- однороторна; б- двороторна паралельного дроблення; в- двороторна послідовного дроблення; г- однороторна реверсивна

Принцип дії дробарок обох типів практично однаковий і полягає в наступному. Початковий матеріал завантажується в дробарку зверху і під дією сили тяжіння вільно падає або ковзає по лотку і потрапляє на ротор, що швидко обертається. Під дією удару робочої поверхні била або молотка шматок руйнується і його частини широким сектором (~90°) відкидаються на футеровку - відбійні плити або колосники, створюючи камеру дроблення. Ударяючись об футеровку, матеріал додатково подрібнюється і, відображаючись, знову потрапляє на ротор. Це повторюється багато разів до тих пір, поки шматки матеріалу, досягнувши певного розміру, не вийдуть крізь вихідну щілину або щілину колосникових грат на розвантаження. У ряді випадків шматок матеріалу, одержавши ексцентричний удар, починає обертатися навколо свого центру тяжкості з швидкістю, близькою до швидкості робочого органу дробарки, тобто 30 м/с, і руйнується від дії відцентрових сил, оскільки при цьому в шматку матеріалу виникає напруга порядку ур=100 кгс/см2, що перевищує межу міцності при розтягуванні для багатьох матеріалів. Таким чином, у всіх дробарках ударної дії шматки матеріалу подрібнюються від удару об швидко рухомий робочий орган, зіткнення шматків один об одного, удару об нерухому футеровку камери дроблення і під дією відцентрових сил. У молоткастих дробарках деяка частина матеріалу руйнується стиранням при остаточному руйнуванні шматків на колосникової гратах.

Для ефективного руйнування дробленого матеріалу підбирають певні окружні швидкості ротора, що забезпечують необхідну кінетичну енергію билам; звичайно цю швидкість вибирають в межах 20-50 м/с. При таких високих окружних швидкостях в роторі виникають великі ударні навантаження і на вантаження від відцентрових сил, тому конструкція самого ротора змінних деталей бив і їх кріплень повинна забезпечувати високу надійність роботи ротора і зручність його обслуговування

2.3.1.2 Грохочення подрібненого матеріалу (сортування)

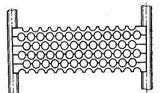

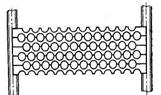

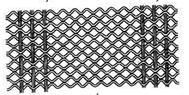

Процес грохочення подрібненого матеріалу виконується за допомогою грохотів. Робочими поверхнями грохотів можуть бути сито, решето та колосники. До сит відносять просіваючі поверхні, утворені шляхом плетіння проволок і зварки окремих прутків (рис. 2.5, а г, з); до решіт - металеві листи з отворами, які можна виконувати шляхом штампування (рис. 2.5, д) або перфорації (рис. 2.5, е). Іноді решета важкого типа роблять литими або набирають з окремих колосників (колосникові решета). При обезводненні різного роду матеріалів на грохотах застосовують шпальтові сита (рис. 2.5, ж), які звичайно виготовляють з некородируючих матеріалів.

Від якості і конструктивних особливостей сита або решіток в значній мірі залежать технологічна і економічна ефективність процесу грохочення. Основний вплив на технологічну ефективність роблять точність розмірів отворів сита або решета і коефіцієнт світлової поверхні. На економічну ефективність процесу грохочення впливає зносостійкість просіваючих поверхонь.

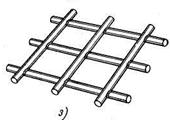

Характер процесу грохочення міняється залежно від порядку розташування сит на гуркоті в одному або декількох ярусах (рис. 2.6). При послідовному розташуванні сит в одному ярусі (рис. 2.6, а) грохочення виробляється за принципом від дрібного до крупного, тобто спочатку просіваються дрібніші частинки - потім крупніші. Грохоти, побудовані за таким принципом забезпечують зручний відбір готових продуктів з під сит, але володіють рядом принципових недоліків. Якість грохочення на першому ситі через присутність великої кількості крупних зерен недостатньо висока, а саме сито схильне до підвищеного зносу. Довжина гуркоту виходить надмірно великою що утрудняє забезпечення оптимальних параметрів коливання при необхідній надійності конструкції гуркоту.

При розташуванні сит в різних ярусах (рис. 2.6, б) здійснюється грохочення від крупного до дрібного. По кожному ситу при цьому проходить матеріал, контрольований за розміром. Це обумовлює оптимальні умови грохочення і помірний знос сит. Грохоти, виконані по такій схемі, найбільш компактні. Комбіноване розташування сит (рис. 2.6, в) також забезпечує компактність гуркоту і дозволяє одержувати при двох ярусному розташуванні і трьох ситах чотири фракції матеріалу. Проте робоча довжина сит в цьому випадку істотно скорочується, що веде до погіршення якості сортування.

Рисунок 2.5 - Типи просіваючих поверхонь

Рисунок 2.6 - Схема розташування грохотів

За принципом дії грохоти поділяють на вібраційні та гіраційні (ексцентрикові), інерційні похилі, інерційні горизонтальні (самобалансні).

Конструкції гіраційних грохотів розрізняються числом ярусів сит, способами їх кріплення і типом пружних зв'язків. Вітчизняні гіраційні грохоти виконують двох'ярусними. Більше число ярусів викликає труднощі при розподілі одержуваних продуктів грохочення. Амплітуда коливань короба гіраційного грохоту задається ексцентриситетом валу і залишається незмінною при будь-яких нахилах. Така особливість позитивно впливає на показники грохочення, але часто (при перевантаженнях гуркоту) призводить до істотного підвищення динамічних зусиль, сприйманих підшипниками і елементами короба. Друга особливість гіраційного грохоту полягає у тому, що інерційні сили короба (баз навантаження), що коливається, можуть в значній мірі або повністю зрівноважити контрвантажами, посадженими на валу ексцентрикового механізму.

Інерційний грохот унаслідок жорсткості кінематичних зв'язків ексцентрикового механізму з коробом гуркоту сприймає неамортизовані удари матеріалу, що просівається. У інерційному грохоті удари матеріалу амортизуються м'якими пружними зв'язками, на які вільно спирається короб грохоту. Вигідні динамічні властивості інерційних віброгрохотів і простота їх конструкції сприяють більшій уніфікації, надійності і зручності обслуговування.

За останній час спостерігається тенденція як за рубежем, так і особливо в СНД до заміни гіраційних грохотів на інерційні.

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1053; Нарушение авторских прав?; Мы поможем в написании вашей работы!