КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Высокопрочный чугун

|

|

|

|

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают модифицированием магнием, церием, иттрием, которые вводят в жидкий чугун в количестве 0,02-0,08%. По структуре металлической основы высокопрочный чугун может быть ферритным (допускается до 20% перлита) или перлитным (допускается до 20% феррита). Шаровидный графит является более слабым концентратором напряжений, чем пластинчатый графит, поэтому меньше снижает механические свойства чугуна (рис.8.). Высокопрочный чугун обладает более высокой прочностью и некоторой пластичностью.

Маркируют высокопрочные чугуны по ГОСТ 7293-85 буквами ВЧ и двузначным числом, показывающим минимальное значение предела прочности на растяжение в десятках мегапаскалей. Например, высокопрочный чугун ВЧ 40 имеет временное сопротивление при растяжении 400 MПa, относительное удлинение - не менее 10%, твердость НВ = 1400-2200 МПа, структура феррито-перлитная. Маркировка по предшествующему ГОСТу 7293-79 предусматривала дополнительное указание относительного удлинения в процентах, например, ВЧ 40-10.

Обычный состав высокопрочного чугуна: 2,7-3,8%С; 1,6-2,7%Si; 0,2-0,7%Мn; £ 0,02%S; £ 0,1%Р.

Из высокопрочных чугунов изготавливают прокатные валки, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы и другие ответственные детали, работающие при высоких циклических нагрузках и в условиях изнашивания.

а

б

в

Рис. 8. Микроструктура высокопрочного чугуна на ферритной (а), феррито-перлитной (б) и перлитной (в) основе.

Ковкий чугун

Ковкими называют чугуны, в которых графит имеет хлопьевидную форму. Их получают путем специального графитизирующего отжига (томления) отливок из белых доэвтектических чугунов. Отливки загружают в специальные ящики, засыпают песком или стальными стружками для защиты от окисления и производят нагрев и охлаждение по схеме (рис.9). При температуре 950 -1000°С происходит графитизация эвтектического и вторичного цементита (превращение метастабильного цементита в стабильный графит и аустенит). При второй выдержке при температуре 720 - 740°С графитизируется цементит образовавшегося перлита (иногда вместо выдержки проводят медленное охлаждение от 770°С до 700°С в течение 30 часов, при этом происходит кристаллизация по стабильной диаграмме с выделением углерода в свободном состоянии). В результате продолжительного отжига весь углерод выделяется в свободном состоянии.

|

|

|

Обычный состав ковкого чугуна 2,4-2,8 %С; 0,8-1,4%Si; ≤1% Мп; ≤0,1%S; ≤ 0,2 % Р. Структура - ферритная или феррито-перлитная (рис.10).

Отсутствие литейных напряжений, снятых во время отжига, благоприятная форма и изолированность графитных включений обуславливают высокие механические свойства ковких чугунов.

Маркируют ковкие чугуны по ГОСТ 1215-79 буквами КЧ и двумя числами, первое из которых - минимальный предел прочности на растяжение в десятках мегапаскалей, а второе - относительное удлинение в %. Например, чугун КЧ 45-6 имеет временное сопротивление при растяжении 450 МПа, относительное удлинение δ=6%, НВ=2400МПа и структуру - феррит+перлит.

Рис. 9. Схема отжига белого чугуна на ковкий чугун.

Из ковкого чугуна изготавливают детали высокой прочности, работающие в тяжелых условиях износа, способные воспринимать ударные и знакопеременные нагрузки, в том числе клапаны, муфты, картеры редукторов, коленчатые валы и др.

Рис.10. Микроструктура ковкого чугуна на ферритной (а) феррито-перлитной (б) основе.

Легированные стали

Простые углеродистые стали далеко не всегда удовлетворяют требованиям техники. В промышленности широко применяются легированные стали, которые обладают высокими механическими или особыми физическими и химическими свойствами, приобретаемыми после соответствующей термической обработки. Легированными называются стали, в которые для получения требуемых свойств специально добавляются определенные количества необходимых элементов. Для легирования стали применяют хром, никель, марганец, кремний, вольфрам, ванадий, молибден и другие.

|

|

|

Изучая влияние легирующих элементов на свойства стали, важно знать взаимодействие легирующего элемента с железом и углеродом, а также влияние легирующих элементов на полиморфизм железа и превращения в стали при термической обработке.

Влияние элементов на полиморфизм.

Все элементы, которые растворяются в железе, влияют на температурный интервал существования его полиморфных модификаций.

Большинство элементов либо расширяют область существования γ-модификации (рис. 2.1а), либо расширяют область существования α -модификации (рис.2.1б).

Из схематических диаграмм состояния железо - легирующий элемент (рис.2.1) следует, что при содержании марганца, никеля свыше определенного количества (c) (рис.2.1а) γ-состояние существует как стабильное от температуры плавления до комнатной температуры. Такие сплавы на основе железа называются аустенитными. При содержании ванадия, молибдена, кремния и других элементов свыше определенного значения (d) устойчивым при всех температурах является α-состояние (рис.2.1б). Такие сплавы на основе железа называются ферритными. Аустенитные и ферритные сплавы не имеют превращений при нагревании и охлаждении.

Рис. 11. Схема диаграмм состояния железо - легирующий элемент.

Распределение легирующих элементов в сталях.

В промышленных легированных сталях легирующие элементы могут:

находиться в свободном состоянии: свинец, серебро, медь (если ее не более 1%) не образуют соединения и не растворяются в железе;

образовывать интерметаллические соединения с железом или между собой при большом содержании легирующих элементов, встречаются, в основном, в высоколегированных сталях;

образовывать окислы, сульфиды и другие неметаллические включения - элементы, имеющие большее сродство к кислороду, чем железо. В процессе производства стали такие элементы (например, Mn, Si, Al), введенные в последний момент плавки, раскисляют сталь, отнимая кислород у железа. Количество окислов, сульфидов и других неметаллических включений в обычных промышленных сталях невелико и зависит от метода ведения плавки;

|

|

|

растворяться в цементите или образовывать самостоятельные карбидные фазы. Карбидообразующими элементами могут быть элементы, имеющие большее, чем железо, сродство к углероду (элементы, расположенные в периодической системе элементов левее железа): Ti, V, Cr, Mn, Zr, Nb, Mo, Tc, Hf, Ta, W, Re. Указанные элементы, кроме того, что они образуют карбиды, растворяются в железе. Следовательно, они в известной пропорции распределяются между этими двумя фазами;

растворяться в железе - большинство легирующих элементов. Элементы, расположенные в периодической системе правее железа (Сu, Ni, Сo и др.) образуют только растворы с железом и не входят в карбиды.

Таким образом, легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов - феррите и аустените, а также цементите или образуют специальные карбиды.

Влияние легирующих элементов на феррит и аустенит.

Растворение легирующих элементов в α,g-железе происходит путем замещения атомов железа атомами этих элементов. Атомы легирующих элементов, отличаясь от атомов железа размерами и строением, создают в решетке напряжения, которые вызывают изменение ее периода. Изменение размеров α,g-решетки вызывает и изменение свойств феррита и аустенита. Искажение решетки приводит к затруднению движения дислокаций. Указанные факторы вызывают упрочнение называемое твердорастворным.

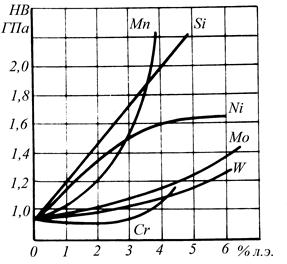

Для примера на рис.2.2 показано изменение механических свойств феррита (твердость, ударная вязкость) при растворении в нем различных элементов.

а

б

Рис. 12. Влияние легирующих элементов на свойства феррита а – твердость; б - ударная вязкость

Как видно из диаграмм, хром, молибден, вольфрам упрочняют феррит меньше, чем никель, кремний и марганец. Молибден вольфрам, марганец и кремний снижают вязкость феррита. Хром уменьшает вязкость значительно слабее перечисленных элементов, а никель не снижает вязкости феррита.

|

|

|

Важное значение имеет влияние элементов на порог хладноломкости, что характеризует склонность стали к хрупкому разрушению. Наличие хрома в железе способствует некоторому повышению порога хладноломкости, тогда как никель интенсивно снижает порог хладноломкости, уменьшая тем самым склонность железа к хрупким разрушениям.

Приведенные данные относятся к медленно охлажденным сплавам.

Карбидная фаза в легированных сталях.

В сталях карбиды образуются только металлами, расположенными в периодической системе элементов левее железа. Эти металлы имеют менее достроенную d-электронную полосу. Чем левее расположен в периодической системе карбидообразующий элемент, тем менее достроена его d-полоса. Вместе с тем, многочисленные опыты показывают, что, чем левее в периодической системе расположен элемент, тем более устойчив карбид.

В процессе карбидообразования углерод отдает свои валентные электроны на заполнение d-электронной полосы атома металла. Только металлы с d-электронной полосой, заполненной меньше, чем у железа, являются карбидообразующими; активность их как карбидообразователей тем сильнее и устойчивость образующихся карбидных фаз тем больше, чем менее достроена d-полоса у металлического атома. Фактически мы встречаемся в сталях лишь с карбидами шести видов:

| M3C | Карбиды I группы | MC |

| карбиды II группы | |

| M23C6 | |||||

| M7C3 | M2C | ||||

| M6C |

где под М подразумевается сумма карбидообразующих элементов.

Карбиды, отнесенные в I группу, имеют сложную кристаллическую структуру. Особенность строения карбидов II группы заключается в том, что они имеют простую кристаллическую решетку и кристаллизуются обычно со значительным дефицитом по углероду. Карбиды II группы трудно растворимы в аустените. Это значит, что при нагреве (даже очень высоком) они могут не перейти в твердый раствор. Карбиды I группы легко растворяются в аустените.

Все карбидные фазы обладают высокой температурой плавления и высокой твердостью. Карбиды II группы в этом отношении превосходят карбиды I группы.

Порядок растворения карбидов в аустените определяется их относительной устойчивостью, а степень перехода в раствор - их количеством.

Классификация легированных сталей.

Легированные стали могут быть классифицированы по четырем признакам: по равновесной структуре (после отжига), по структуре после охлаждения на воздухе (после нормализации), по составу и по назначению.

Классификация по равновесной структуре

- Доэвтектоидные стали, имеющие в структуре избыточный феррит.

- Эвтектоидные стали, имеющие перлитную структуру.

- Заэвтектоидные стали, имеющие в структуре избыточные (вторичные) карбиды.

- Ледебуритные стали, имеющие в структуре первичные карбиды, выделившиеся из жидкой фазы. В литом виде избыточные карбиды совместно с аустенитом образуют эвтектику - ледебурит, который при ковке или прокатке разбивается на обособленные карбиды и аустенит.

- Ферритные стали.

- Аустенитные стали.

Большинство легирующих элементов сдвигают точки S и Е (на диаграмме Fе - С) в сторону меньшего содержания углерода, поэтому граница между доэвтектоидными и заэвтектоидными сталями, заэвтектоидными и ледебуритными - в легированных сталях лежит при меньшей содержании углерода, чем в углеродистых.

Классификация по структуре после охлаждения на воздухе

Исходя из структуры, получаемой после охлаждения на спокойном воздухе образцов небольшой толщины, можно выделать три основных класса сталей: 1. перлитный; 2. мартенситный; 3. аустенитный.

Стали перлитного класса характеризуются относительно малым содержанием легирующих элементов, мартенситного -более значительным и, наконец, аустенитного - высоким содержанием легирующих элементов. Получение этих классов стали обусловлено тем, что по мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения понижается.

Классификация по составу.

В зависимости от состава легированные стали классифицируются как никелевые, хромистые, хромоникелевые и т.п. Классификационный признак - наличие в стали тех или иных легирующих элементов.

В зависимости от количества легирующих элементов:

- низколегированные – суммарное количество легирующих элементов не превышает 3%.

- среднелегированные – суммарное количество легирующих элементов от 3% до 10%.

- высоколегированные - суммарное количество легирующих элементов более 10%, но менее 50%.

Классификация по назначению.

- Конструкционная сталь, идущая на изготовление деталей машин. Конструкционные стали подразделяются на цементуемые (подвергаемые цементации), улучшаемые (подвергаемые закалке и высокому отпуску), высокопрочные, пружинные, шарикоподшипниковые, строительные, мартенситностареющие.

- Инструментальная сталь, идущая на изготовление режущего, измерительного, штампового и прочего инструмента.

- Стали и сплавы с особыми свойствами (специальные стали). К ним относят стали, обладающие каким-нибудь резко выраженным свойством: нержавеющие, жаропрочные и теплоустойчивые, износоустойчивые и т.д.

|

|

|

|

|

Дата добавления: 2014-11-18; Просмотров: 704; Нарушение авторских прав?; Мы поможем в написании вашей работы!