КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Легированные стали

|

|

|

|

Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных или технологических примесей, влияющих на ее свойства. Эти же примеси, но в большем количестве, присутствуют и в чугунах.

Влияние углерода на свойства сталей. Структура стали после медленного охлаждения состоит из двух фаз - феррита и цементита (см. рис. 4.2). Количество цементита в стали возрастает прямо пропорционально содержанию углерода. Твердые и хрупкие частицы цементита повышают сопротивление деформации, но уменьшают пластичность и вязкость. Поэтому с увеличением в стали углерода возрастают твердость, пределы прочности и текучести и уменьшаются относительное удлинение, ударная вязкость и трещиностойкость. Предел выносливости с повышением содержания углерода снижается. С увеличением содержания углерода в стали снижается плотность, растет электрическое сопротивление и коэрцитивная сила и понижаются теплопроводность, остаточная индукция и магнитная проницаемость.

Влияние кремния и марганца. Содержание кремния в углеродистой, хорошо раскисленной стали в качестве примеси обычно не превышает 0,37 %, а марганца - 0,8 %. Кремний и марганец переходят в сталь в процессе ее раскисления при выплавке. Процессы раскисления улучшают свойства стали. Кремний, дегазируя металл, повышает плотность слитка. Кремний, остающийся после раскисления в твердом растворе (в феррите), сильно повышает предел текучести. Марганец заметно повышает прочность, практически не снижая пластичности и резко уменьшая красноломкость стали, то есть хрупкость при высоких температурах, вызванную влиянием серы.

Влияние серы. Сера - вредная примесь в стали. Она приводит к красноломкости (горячеломкости) при нагреве до температур прокатки или ковки (1000 - 1200 0С). Сернистые включения снижают ударную вязкость, пластичность и предел выносливости, сера ухудшает свариваемость и коррозионную стойкость. Содержание серы в стали не должно превышать 0,035 - 0,06 %. Марганец в стали исключает явление красноломкости.

|

|

|

Влияние фосфора. Фосфор - вредная примесь, его содержание в стали не должно превышать 0,025 - 0,045 %. Фосфор увеличивает пределы прочности и текучести, но уменьшает пластичность и вязкость, повышает порог хладноломкости стали.

Введение специальных добавок в вещество называется легированием. В стали, представляющие собой систему железо – углерод, обычно вводят следующие элементы: Cr, Ni, Mn, Si, Mo, W, V, Ti, Co, Nb, реже – Al, Cu, B.

Легирующие добавки (лигатуры) изменяют температуры полиморфных превращений железа, температуру эвтектики, влияют на растворимость углерода в аустените (С + γFe). Некоторые лигатуры образуют с углеродом карбиды или взаимодействуют друг с другом и железом, образуя промежуточные фазы – интерметаллоиды.

Сплавы подразделяются:

в зависимости от введённых элементов - на хромистые, марганцовистые, хромоникелевые и т.д.;

в зависимости от количества добавки – на низко-, средне-, и высоколегированные. Низколегированные содержат до 5% добавок, среднелегированные – от 5 до 10%, высоколегированные – свыше 10% добавок.

По качеству стали подразделяются на обыкновенные, качественные, высококачественные и особовысококачественные. Качество – это совокупность свойств.

Марки легированных сталей состоят из сочетания букв и цифр, обозначающих её состав. Буквы русского алфавита соответствуют: Х – Cr, H – Ni, Г – Mn, C – Si, M – Mo, B – W, T – Ti, Ф – V, Ю – А1, Д – Сu, Б – Nb, P – B, K – Co. Цифра, стоящая после буквы, указывает на примерное содержание легирующего элемента в %. Если цифры нет, то содержание легирующего элемента меньше 1%. Две цифры в начале марки обозначают содержание углерода в сотых долях %. Например: 20ХН3А обозначает, что сплав содержит 0,2% С, 1% Cr и 3% Ni. Буква А говорит о том, что сталь высококачественная. Особовысококачественная сталь обозначается буквой Ш. Некоторые марки стали имеют вначале, перед цифрами, букву Ш – это шарикоподшипниковая сталь. Буква Э говорит о том, что сталь электротехнического назначения.

|

|

|

Лигатуры влияют на устойчивость феррита, дисперсность карбидной фазы, устойчивость мартенсита при отпуске и прокаливании, на размер зёрен.

Из сталей нормальной и повышенной прочности в машино- и приборостроении наибольшее применение имеют низкоуглеродистые (цементуемые) и среднеуглеродистые (улучшаемые), содержащие обычно менее 5% легирующих элементов.

Цементуемые (С = 0,1 – 0,3%) могут содержать Cr, Mn, Mo, Ti, Ni, Si, например, 15Х, 20ХН3А, 18Х2Н4МА. Свойства изделий из них повышают

путём насыщения поверхности углеродом с последующей закалкой (800 – 900 оС) и отпуском (≈ 200оС). В результате такой обработки повышается поверхностная прочность (HRC = 58 – 63), а сердцевина остаётся прочной и вязкой. Такие изделия (зубчатые колёса, кулачки и т.д.) приобретают устойчивость к циклическим и ударным нагрузкам. Они обладают σв = 700 – 1500 МПа, σ0,2 = 500 – 1300 МПа.

Улучшаемые стали подвергают закалке при 830 – 850 оС и отпуску при 500 – 600 оС. После такой термообработки материал обладает повышенной прочностью (σв = 1000 – 1200 МПа, σ0,2 = 800 – 1100 МПа), хорошей пластичностью и вязкостью, высоким сопротивлением развитию трещин, уменьшается порог хладноломкости. Из улучшаемых сталей изготавливают валы, штоки, шатуны и т.д. Примерами таких сталей служат 40Х, 30ХГСА, 38ХН3МА и др.

Рессорно-пружинные стали должны обладать высоким модулем упругости. Они содержат 0,5 – 0,7 % С и лигатуры, выбираемые из Mn, Si, Cr, V, Ni. Эти стали подвергают закалке и отпуску при 420 – 520 оС. Наивысшие механические свойства проявляют стали 70С3А, 60С2Н2А, 60С2ХА. σв этих сталей достигает значений более 1800 МПа, а σ0,2 = 1600 МПа.

4.3. Термическая и химико-термическая обработка металлов.

Термическая обработка (ТО) – это технологические операции, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств. Основные виды ТО – отжиг, закалка, отпуск и старение.

|

|

|

Отжиг – это ТО, в результате которой металл приобретает структуру, близкую к равновесной, при этом прочность снижается, снижаются остаточные напряжения, возрастает пластичность. Температура отжига зависит от состава сплава и поставленной цели. Отжиг заключается в нагреве до определённой температуры, выдержке при этой температуре от нескольких часов до нескольких десятков часов и охлаждении со скоростью от 30 до 200 оС/час.

Различают отжиг рекристаллизационный и диффузионный. При рекристаллизационном отжиге деформированный металл нагревают на 100 – 200оС выше температуры рекристаллизации Трекр. А Трекр, как установил А. А. Бочвар, составляет 0,4Тпл. При этих температурах вытянутые в результате деформирования зёрна становятся равноосными, понижается твёрдость и прочность, повышается пластичность. Скорость охлаждения не имеет значения, обычно охлаждают на спокойном воздухе. Рекристаллизационный отжиг применяют для металлов (А1, Cu, Ni) и сплавов (ферритные и аустенитные стали, однофазные латуни и бронзы со структурой твёрдых растворов), не имеющих фазовых превращений в твёрдом состоянии.

Диффузионный отжиг проводят для сплавов со структурой твёрдого раствора с целью снижения ликвации, т.е. неравномерного состава по объёму. Для сталей температура диффузионного отжига составляет 1100 – 1200 оС и время термообработки от 20 до 50 часов. Ликвация особенно неприятна в алюминиевых сплавах и для них температура диффузионного отжига составляет 420 – 520 оС, а время термообработки – 20 – 30 часов.

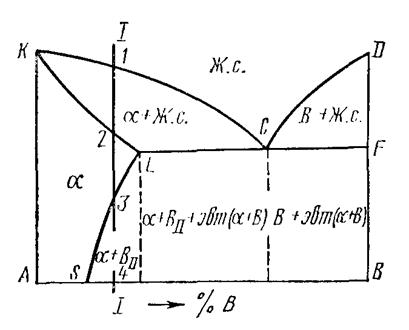

Закалка – это ТО, в результате которой образуется неравновесная структура. Это возможно в том случае, если в сплаве могут иметь место превращения в твёрдом состоянии. К таким превращениям относятся переменная растворимость, полиморфные превращения твёрдых растворов, распад высокотемпературного твёрдого раствора по эвтектоидной реакции и т.д. Для этого сплав нагревают выше температуры фазового превращения в твёрдом состоянии, после чего быстро охлаждают. При закалке можно повысить прочность, удельное электрическое сопротивление, коэрцитивную силу, коррозионную стойкость. В качестве примера можно рассмотреть систему, обладающую ограниченной растворимостью компонентов в твёрдом состянии. (Рис. 4.3)

|

|

|

Рис. 4.3. Диаграмма состояния сплава для случая ограниченной растворимости компонентов в твёрдом состоянии.

На этой диаграмме верхняя линия КСD – линия ликвидуса, показывающая температуры плавления сплавов; линия КЕСF – линия солидуса, показывающая температуры затвердевания сплавов. Ниже этой линии все сплавы из компонентов А и В находятся в твёрдом состоянии.

Линия SE (на диаграмме буква Е не пропечаталось и выглядит как L) показывает изменение растворимости при понижении температуры компонента В в компоненте А в твёрдос состоянии. В данном случае растворимость с понижением температуры уменьшается.

Рассмотрим, что происходит со сплавом состава I - I. До температуры 1 сплав жикий. При температуре точки 1 начинается кристаллизация и до температуры точки 2 система двухфана и состоит из твёрдого раствора α (В в А) и жидкого сплава. В области температур, ограниченной точками 2 и 3 состав твёрдого раствора не изменяется. В области температур между точками 3 и 4 растворимость В в А уменьшается и часть компонента В выходит из раствора и образует собственные кристаллы В, называемые вторичными. Таким образом, после полного охлаждения сплав имеет структуру, состоящую из твёрдого раствора α и вторичных кристаллов компонента В.

Если сплав нагреть несколько выше точки 3 и выдержать, то часть (или все) вторичные кристаллы компонента В превратятся в твёрдый раствор α. Теперь при быстром охлаждении структура твёрдого раствора заморозится и сплав будет иметь структуру пересыщенного твёрдого раствора, что слабо влияет на повышение физико-механических свойств.

Если нагреть несколько ниже температуры 3, увеличится подвижность атомов и начнётся распад твёрдого раствора, Такой процесс называется искусственным старением.

В сплавах низкоплавких металлов (А1) старение происходит без нагрева, при обычных температурах – естественное старение. При старении уменьшается концентрация пересыщения, выделяется новая фаза. Характеристики этой фазы - кристаллическую структуру, размер зёрен, межфазную границу, можно регулировать температурой и временем термообработки.

Закалку с эвтектоидным превращением рассмотрим на примере стали.

В левой части диаграммы Fe - Fe3C (рис. 4.2.) находится область феррита и аустенита. Между ферритом и аустенитом существует область, где одновременно существует феррит и аустенит, а при более низкой температуре – феррит и цементит. В эвтектической точке, где одновременно кристаллизуется феррит и аустенит, выделяется перлит, содержащей 0,8% С. Если перлит нагреть выше эвтектической точки, начнётся превращение перлита в аустенит. Здесь может протекать два параллельных процесса:

а) превращение α-Fe в γ-Fe;

б) растворение цементита Fe3C в γ-Fe с образованием аустенита.

Если нагрев производить быстро, например, токами высокой частоты (ТВЧ), образуется много центров кристаллизации аустенита и получатся очень мелкие зёрна аустенита. Вообще, в зависимости от температуры нагрева можно получить зёрна аустенита различного размера.

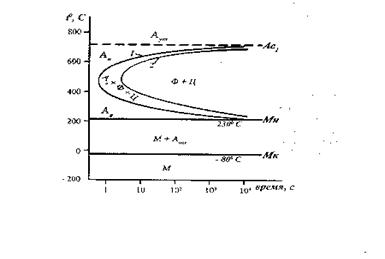

При быстром охлаждении аустенитной стали до определённой температуры и выдержке при этой температуре, произойдёт распад аустенита а) по диффузионному механизму – перлитное превращение или б) по бездиффузионному механизму – мартенситное превращение. Мартенсит – это пересыщенный твёрдый раствор внедрения С в α-Fe. По какому механизму пойдёт процесс зависит от скорости охлаждения и времени выдержки τ. Рассмотрим эти превращения на диаграмме t oC – log τ. (рис. 4.4)

Рис. 4.4. Диаграмма изотермического распада аустенита в эвтектоидной стали.

На диаграмме изображены две С-образные кривые. Та, которая ближе к оси ординат, отвечает началу распаду аустенита и превращению его в другие кристаллические структуры. Вторая кривая отвечает завершению распада. Наименьшая устойчивость аустенита наблюдается при 550 оС – около 1 сек.

Превращение в области 1 – перлитное, в области 3 – мартенситное, а в области 2 – промежуточное.

В области перлитного превращения аустенит распадается на пластинчатые структуры перлитного типа (Ф + Ц). Эти структуры состоят из пластин феррита, между которыми расположены пластины цементита. Степень их дисперсности характеризуют усреднённой суммой толщин соседних пластин феррита и цементита. С увеличением дисперсности структур перлитного типа возрастают прочность и твёрдость. В зависимости от дисперсности различают собственно перлит, сорбит и троостит.

В перлите межпластинчатое рассотяние составляет 0,5 – 1,0 мкм, в сорбите – 0,2 – 0,4 мкм, а в троостите – около 0,1 мкм.

При очень быстром охлаждении (вода или солёная вода), когда подавляются возможные диффузионные процессы, приводящие к образованию перлита, происходит переход С + γ-Fe в С + α-Fe, а в α-Fe растворимость С меньше. Избыточный С остаётся в искажённой решётке α-Fe, образуя пересыщенный раствор, который называют мартенситом.

Существует минимальная скорость охлаждения V кр для получения мартенсита, причём для разных марок стали эта скорость различна. Свойства мартенситной стали зависят от концентрации С – с увеличением концентрации возрастают твёрдость, хрупкость, объём.

Отпуск и старение – это ТО, в результате которой в предварительно закалённых сплавах происходят фазовые превращения, приближающие их структуру к равновесной. Свойства после отпуска и старения выше, чем при отжиге. Обычно после закалки получают пересыщенный твёрдый раствор, а при старении и отпуске происходит распад пересыщенного твёрдого раствора. Эти две технологические операции отличаются друг от друга тем, что при отпуске происходят полиморфные превращения, а старение протекает без полиморфных превращений.

Отпуск закалённых сталей. В результатезакалки получают обычно структуру мартенсита с остатками аустенита. В результате отпуска происходит распад мартенсита и выделение С в виде цементита Fe3C и распад остаточного аустенита.

После отпуска в обычных сталях возрастает пластичность, ударная вязкость, уменьшается прочность, причём в легированных сталях прочность может возрастать.

Термические обработки предназначены для изменения структуры и, соответственно, свойства всего объёма металла.

4.5. Химико-термические обработки, напротив, затрагивают поверхностные слои металла, при этом изменение свойств достигается как за счёт изменения химического состава поверхностных слоёв, так и воздействия на структуру этого слоя путём термической обработки.

Для обеспечения проникновения компонентов в изделие насыщение обычно проводят при повышенных температурах – ведь эти процессы гетерофазные, в них одной из важнейших стадий является диффузия. А скорость диффузии увеличивается при повышении температуры. В результате могут образовываться как химические соединения, так и твёрдые растворы. Рассмотрим наиболее распространённые виды таких обработок.

Цементация стали заключается в насыщении поверхности изделия углеродом. Её целью является получение твёрдой и износостойкой поверхности за счёт образования цементита – карбида железа Fe3C при сохранении вязкости внутренних областей изделия.

3Fe + C = Fe3C

Цементации обычно подвергают низкоуглеродистые стали, содержащие 0,1 – 0,18 % С. После обработки поверхностные слои содержат 0,8 – 1,0 % С. Иногда для повышения сопротивления контактной усталости концентрацию углерода в поверхностных слоях повышают до 1,1 – 1,2 %. Более высокое содержание С нецелесообразно, так как при этом повышается хрупкость цементуемого слоя. При цементации легированных сплавов содержание углерода в поверхностных слоях может достигать 1,8 – 2,0 % - это зависит от карбидообразующих свойств элементов легатуры.

Цементацию проводят либо непосредственно взаимодействием изделия с активированным углем, коксом и т.п., либо в среде газов, содержащих углерод – чаще всего в среде метана СН4.

Известны также методы жидкостной цементации с использованием солевых расплавов и наложением процессов электролиза. Углеродсодержащий газ барботирует через солевой расплав. В этом случае скорость цементации в 3 – 5 раз выше, чем в твёрдых карбюризаторах (аппаратах для насыщения углеродом с использование активированного угля и т.п.).

После химико-термической обработки проводят термическую обработку изделия для исправления структуры как сердцевины, так и поверхностных слоёв. Ведь температура химико-термической обработки может достигать 950 – 1000 оС.

Азотирование сталей – это процесс насыщения поверхностно слоя азотом при нагревании изделия в атмосфере аммиака. Азотирование резко повышает устойчивость твёрдости поверхностных слоёв к температурным воздействиям, повышаются износостойкость и коррозионостойкость. Твёрдость азотированного слоя выше, чем цементованного, причём сохраняется она до более высоких температур – до 600 – 650 оС против 200 – 225 оС.

При азотировании образуются твёрдые растворы азота в железе, нитриды железа Fe4N, Fe2N и Fe3N, твёрдые растворы азота в нитридах железа и ряд других твёрдых растворов. Процесс проводят в области температур 500 – 600 оС.

Ускорение процесса достигается при азотировании в «тлеющем разряде». В этом случае обработку деталей осуществляют в разреженной атмосфере, содержащей азот, а деталь подключают к отрицательным клеммам источника питания.

Ещё более быстро азотирование протекает в жидких средах – в расплавленных цианистых солях (тенифер-процесс). Недостаток этого процесса – высокая токсичность реагентов.

Цианирование и нитроцементация, в отличие от тенифер-процесса, приводит к насыщению поверхности не только азотом, но и углеродом. При цианировании используется тот же цианистый натрий NaCN, но при более высокой температуре (820 – 860 оС). Содержание азота в поверхностном слое 0,8 – 1,2 % и углерода 0,6 – 0,7%.

Нитроцементацию проводят в смеси науглероживающего газа и аммиака. Присутствие аммиака ускоряет диффузию углерода. Газовой нитроцементации подвергают детали сложной формы, склонные к кораблению – в этом случае меньше коробление и деформация по сравнению с газовой цементацией. Нитроцементация имеет преимущество и перед цианированием, т.к. не требуется применение ядовитых солей, а также возможно более тонкое регулирование содержания азота и углерода в слое.

Химико-термической обработке подвергают не только стали. Подобную модификацию поверхности проводят на изделиях из титана, молибдена, ниобия, тантала, циркония, вольфрама, кобальта, никеля, меди, а также сплавов на их основе.

Для титана и его сплавов наиболее перспективно азотирование, приводящее к повышению поверхностной твёрдости и износоустойчивости. После азотирования поверхность приобретает золотистый оттенок благодаря образованию нитрида титана TiN.

Ti + ½N2 = TiN

Процесс азотирования проводят в атмосфере очищенного азота при 900 – 1050 оС. Толщина слоя TiN зависит от продолжительности обработки. При выдержке от 8 до 50 ч получают слои толщиной от 15 до 100 мкм.

Цементация титана с образованием карбида ТiС также увеличивает износостойкость, а микротвёрдость возрастает в 3 раза. Процесс проводят при температурах 850 – 1100 оС, причём нагрев осуществляли быстро токами ТВЧ.

Диффузионная металлизация – это процесс поверхностного насыщения стали металлами. Насыщение алюминием называется алитированием, хромом – хромированием, кремнием – силицированием, титаном – титанированием и т.д. Возможна металлизация несколькими металлами или металлами и металлоидами. Диффузионная металлизация позволяет придавать поверхности изделия самые разнообраные свойства – износостойкость и твёрдость, коррозионную стойкость, жаростойкость.

Вопросы для самопроверки.

1. Эксплуатационные свойства металлических конструкционных материалов. Характерные точки диаграммы растяжения металлов.

2. Виды термической обработки металлов и сплавов: возврат, отжиг, закалка, отпуск и старение. Назначение и особенности этих видов термообработки.

4.3. Металлические проводниковые материалы.

Носителями электрического заряда в металлах являются электроны. Такие материалы называют проводниками первого рода. По механизму электропроводности в металлах и сплавах различают электронную (Ag, Cu, Au), дырочную (W, Be, Zn) и смешанную (Pb, Al). На проводимость металлов влияют наличие дефектов (дислокации) кристаллической структуры, внутренние напряжения, характер кристаллической структуры (мелко- или крупнокристаллическая структура).

Значения удельного сопротивления ρ в металлах изменяется от 0,0016 (Ag) до ≈ 10 мкОм.м, т.е диапазон составляет 3 десятичных порядков.

Удельное сопротивление ρ металлов с ростом температуры увеличивается, температурный коэффициент ТКρ = α положительный. Это объясняется тем, что с ростом температуры тепловые колебания атомов кристаллическойрешётки увеличиваются и тем самым препятствуют перемещению электронов.(а в расплавах?) ТКρ чистых металлов в твёрдом состоянии приблизительно составляет 1/273 = 0,00367 К-1. Удельное сопротивление при, любых температурах вычисляется по формуле ρt = ρ0 (1 + αΔt). (4.1)

Наименьшее значение ρ имеют чистые металлы. Следует отметить, что чистые металлы обладают и большей пластичностью, чем сплавы. Примеси искажают кристаллическую решётку, делают её напряжённой и тем самым повышают прочность σ и уменьшают удлинение при разрыве ε. Так, чистая медь имеет предел прочности при растяжении 220 МПа и удлинение 60%, а бериллиевая бронза (≈ 2% Ве) – 1350 МПа и 1,5 % соответственно.

При изменении температуры металлы (как и все материалы) изменяют свои линейные размеры в соответствии с типичным уравнением: ℓt = ℓ0 (1 + α1 Δt ). Здесь α1 – температурный коэффициент линейного расширения ТКℓ . Величина ТКℓ связана с температурой плавления Тпл металла – чем выше Тпл, тем ниже ТКℓ. Между ТКR, ТКρ и ТКℓ существует простое соотношение

ТКR = ТКρ - ТКℓ. (4.2)

Присутствие примесей повышает ρ металла независимо от ρ примеси. Например, если в медь вводить серебро, имеющее ρ ниже, чем ρ меди, ρ сплава всё равно повышается. Для регулирования ρ в широком диапазоне чаще всего используют сплавы со структурой твёрдых растворов, механических смесей, а также химических соединений – так называемых интерметаллических соединений. Наш соотечественник академик Курнаков Н.С. сформулировал четыре правила.

1. Если при сплавлении компонентов образуется сплав со структурой механической смеси (рис.2.12), то свойства сплава с изменением состава изменяются по прямолинейному закону.

2. Если компоненты при сплавлении образуют непрерывный ряд твёрдых растворов (рис.2.5), то свойства изменяются по криволинейному закону.

3. Если при сплавлении компонентов образуются ограниченные твёрдые растворы (рис. 2,13), то в той части, где имеет место однофазная область твёрдых растворов, свойства изменяются по криволинейному закону, а в многофазных областях – по прямолинейному.

4. Если компоненты смеси образуют химические соединения (рис.4.3), то составу химического соединения соответствует максимум или минимум на кривой изменения свойств, а точки излома называют сингулярными

точками.

а

100% Cu 100% Ni а

100% Cu 100% Ni

|  б

100% Mg 100% Zn б

100% Mg 100% Zn

|  в

100% Cu 100% W в

100% Cu 100% W

|

Рис.4.5. Зависимость параметров металлических сплавов различной структуры от состава. а – сплав Cu – Ni; б - сплав Mg – Zn; точка 2 – MgZn; 3- Мg2Zn3; 4 – MgZn4; 5 – MgZn6; в – сплав Cu – W.

По диаграммам состояния можно прогнозировать и технологические свойства сплавов. Так, чем больше расстояние между линиями ликвидуса и солидуса, т.е., чем больше температурный интервал криталлизации, тем больше склонность сплава к ликвации, больше пористость, склонность к образованию трещин в отливках. Лучшими литейными свойствами обладают эвтектические сплавы. Эти же сплавы имею лучшую обрабатываемость резанием и дают наилучшую чистоту поверхности. А однофазные сплавы (твёрдые растворы) лучше деформируются в холодном и горячем состоянии.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1052; Нарушение авторских прав?; Мы поможем в написании вашей работы!