КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дипломная работа 1 страница

|

|

|

|

020101.65 - Химия

ДЕЛИГНИФИКАЦИЯ ДРЕВЕСИНЫ БЕРЕЗЫ

ПЕРОКСИДОМ ВОДОРОДА В СРЕДЕ УКСУСНОЙ КИСЛОТЫ

В ПРИСУТСТВИИ КАТАЛИЗАТОРА TiO2

Руководители ____________ доктор хим. наук, профессорБ. Н. Кузнецов

____________ науч. сотр., канд. хим. наук Н. В. Гарынцева

Выпускник ____________ Ю. В. Колпакова

Рецензент ____________ с.н.с., канд. хим. наук О. В. Яценкова

Красноярск 2015

РЕФЕРАТ

Выпускная квалификационная работа по теме «Делигнификация древесины березы пероксидом водорода в среде уксусной кислоты в присутствии катализатора TiO2» содержит 57 страниц текстового документа, ссылки на 53 использованных источников, 26 рисунков, 10 таблиц.

ОКИСЛИТЕЛЬНАЯ ДЕЛИГНИФИКАЦИЯ, ОПТИМИЗАЦИЯ ПРОЦЕССА, ЦЕЛЛЮЛОЗА, ДИОКСИД ТИТАНА.

Объект исследования – древесина березы.

Цель работы: изучение возможности получения качественной целлюлозы делигнификацией древесины березы пероксидом водорода в среде уксусной кислоты в присутствии катализатора TiO2 и определение оптимального режима процесса делигнификации.

Исследовано влияние основных параметров (концентрации реагентов, температуры, гидромодуля) процесса делигнификации древесины березы экологически безопасным реагентом – Н2О2 в присутствии катализатора диоксида титана на выход и состав целлюлозного продукта.

Определены основные кинетические параметры процесса делигнификации древесины березы в среде «уксусная кислота – пероксид водорода – вода -TiO2». Установлены состав и строение целлюлозного продукта окислительного каталитического делигнификации древесины березы.

СОДЕРЖАНИЕ

Введение 5

1 Литературная часть 7

1.1 Древесина. Основные химические компоненты 7

|

|

|

1.2 Традиционные способы получения целлюлозы 10

1.2.1 Сульфатный метод 10

1.2.2 Сульфитный метод 12

1.3 Альтернативные способы получения целлюлозы 14

2. Экспериментальная часть 20

2.1 Реактивы и оборудование 20

2.2 Методика эксперимента 21 2.3 Расчет выхода целлюлозного продукта 21

2.4 Методика определения лигнина с 72%-ной серной кислотой

в модификации Комарова 22

2.5 Методика определения легкогидролизуемых полисахаридов 23

2.6 Определение массовой доли РВ в гидролизатах по методу

Макэна и Шоорля 23

2.7 ИК-спектроскопия 24

2.8 Рентгеноструктурный анализ 25

2.9 Определение средней степени полимеризации целлюлозы

в ЖВНК 25

Результаты и обсуждение 27

Оптимизация процесса делигнификации 30

Кинетическое исследование окислительного каталитического фракционирования древесины березы в мягких условиях 41

Состав и строение целлюлозного продукта окислительного

Аннотация на английском языке 57

ВВЕДЕНИЕ

Большие масштабы производства целлюлозы во всем мире приводят ежегодно к попаданию в окружающую среду миллионов тонн серы в виде сероводорода, органических сульфидов, сернистого ангидрида и других вредных соединений. В связи с этим актуальна задача совершенствования методов получения целлюлозы. Необходимым условием дальнейшего развития отрасли является снижение отрицательного воздействия предприятий на окружающую среду.

Одним из путей решения экологических проблем является создание принципиально новых способов получения целлюлозы, которые связаны с разработкой новых процессов делигнификации древесины, обеспечивающих повышение выхода и улучшения качества целлюлозы, а также экологическую безопасность ее производства [1-3].

В качестве альтернативных методов все чаще применяются каталитические методы делигнификации древесины. С целью уменьшения загрязнения окружающей средыиспользуются экологически чистые реагенты, такие как молекулярный кислород, пероксид водорода, озон. Такой процесс обычно проводится в среде органических растворителей [4].

|

|

|

В ИХХТ СО РАН разработан метод окислительной делигнификации древесины в среде «уксусная кислота – пероксид водорода». Ранее было установлено, что при делигнификации древесины осины [5, 6], пихты [7, 8] и лиственницы [9, 10] пероксидом водорода в среде уксусной кислоты в присутствии сернокислотного катализатора возможно получение качественных целлюлозных продуктов. Данный способ выгодно отличается от аналогичных невысоким содержанием пероксида водорода в делигнифицирующем растворе, незначительной продолжительностью, а также возможностью получения качественного целлюлозного продукта в одну стадию процесса [11-14]. Однако недостатком данного метода является проведение процесса при повышенных температурах (120 – 140°С) и давлении,а также использование коррозийно-активной серной кислоты.

Целью данной работы являлось изучение возможности получения качественной целлюлозы делигнификацией древесины березы пероксидом водорода в среде уксусной кислоты в присутствии катализатора TiO2 и определение оптимального режима процесса делигнификации.

Задачи:

· Изучить влияние состава реакционной смеси и гидромодуля процесса на выход и состав целлюлозного продукта. Провести математическую обработку полученных данных с использованием методов Statgraphics Centurion XVI, определить оптимальные условия процесса делигнификации;

· Исследовать кинетику процесса делигнификации древесины березы пероксидом водорода в среде уксусной кислоты в присутствии катализатора TiO2;

· Провести химический и структурный анализ целлюлозы древесины березы, полученной в оптимальных условиях.

Глава 1 ЛИТЕРАТУРНАЯ ЧАСТЬ

1.1 Древесина. Основные химические компоненты

Древесина является уникальным сырьем, постоянно возобновляемым в процессе фотосинтеза, и комплексное использование всей ее биомассы представляет собой важнейшую задачу с позиций экономики и экологической обстановки в мире [15].

|

|

|

| Экстрактивные вещества |

| Зола |

| Целлюлоза |

| Лигнин |

| Полисахариды |

| Неорганические вещества |

| Органические вещества |

| Макромолекулярные вещества |

| Низкомолекулярные вещества |

| Древесина |

| Полиозы (гемицеллюлозы) |

Рисунок 1 – Химические компоненты древесины

Древесина состоит из комплекса органических веществ, в состав которых входит углерод (49,5%), кислород (44,1%), водород (6,3%) и азот (0,1%), которые образуют сложные органические вещества. Органические вещества обычно называют экстрактивными. Основные из них - целлюлоза, лигнин, гемицеллюлозы - пентозаны и гексозаны, составляющие 90-95% массы абсолютно сухой древесины и образующие клеточную оболочку [16].

Структурные компоненты подразделяют на углеводную и ароматическую части. Углеводная часть, представляющая комплекс полисахаридов, называется холоцеллюлозой. Ее можно выделить из древесины обработкой окислителями, при этом вещества ароматического характера переходят в растворимые продукты, а в остатке получается волокнистый материал – холоцеллюлоза [17].

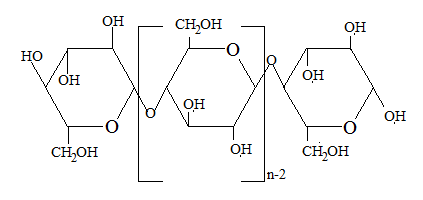

В хвойной древесине массовая доля холоцеллюлозы составляет около 70%, влиственной - около 80%.В состав холоцеллюлозы входят основной компонент древесины - целлюлоза (рисунок 2) и нецеллюлозные полисахариды – гемицеллюлозы [18].

Рисунок 2 – Строение целлюлозы

Углеводную (гидролизуемую) часть в свою очередь можно подразделить на:

§ Трудногидролизуемые вещества.

Представитель - целлюлоза, она гидролизуется лишь при действии концентрированных кислот (например, 72%-ной H2SO4). При ее гидролизе получается D-глюкоза.

§ Легкогидролизуемые вещества.

Представитель - гемицеллюлоза. Она гидролизуется при действии разбавленных кислот (например, 2 - 5%-ной HCl или H2SO4). Продуктами гидролиза являются различные моносахариды - пентозы (D-ксилоза и L-арабиноза), гексозы (D-манноза и D-галактоза) и некоторые гексуроновые кислоты (D-глюкуроновая и D-галактуроновая) [16].

|

|

|

В среднем можно принять, что в древесине хвойных пород содержится 48—56% целлюлозы, 26—30% лигнина, 23—26% гемицеллюлоз (10—12% пентозанов и около 13% гексозанов); в то же время древесина лиственных пород содержит 46—48% целлюлозы, 19—28% лигнина, 26—35% гемицеллюлоз (23—29% пентозанов и 3—6% гексозанов). Из этих данных видно, что древесина хвойных пород содержит повышенное количество целлюлозы и гексозанов, а для древесины лиственных пород характерно высокое содержание пентозанов [18].

Целлюлоза - это полисахарид, макромолекула которого построена из повторяющихся звеньев - остатков β-D-глюкопиранозы с общей формулой (С6Н10О5)n.

Макромолекулы гемицеллюлоз построены из остатков различных моносахаридов, пентоз и гексоз, а также уроновых кислот.Большей частью все нецеллюлозные полисахариды - смешанные полисахариды. В анализе древесины их условно подразделяют на пентозаны (C5H8O4)n и гексозаны (C6H10O5)n [12, 16].

Ароматическая часть древесины – лигнин. Он представляет собой смесь ароматических полимеров родственного строения фенольной природы, построенных из мономерных звеньев, называемых фенилпропановыми структурными единицами (рисунок 3). Эта часть древесины является негидролизуемой. Она получается в остатке после обработки древесины концентрированной кислотой. Массовая доля лигнина в древесине составляет 20...30% [19].

1 – п-гидроксифенилпропановая; 2 – гваяцилпропановая;

3 – сирингилпропановая

Рисунок 3 – Структурные единицы лигнинов

Экстрактивные вещества - вещества, которые можно извлекать (экстрагировать)из древесины нейтральными полярными и неполярными растворителями (вода или органические растворители), они составляют примерно около 3-4 % [18, 19].

1.2 Традиционные способы получения целлюлозы

1.2.1 Сульфатный метод

Сульфатный процесс (крафт-процесс) — один из ведущих промышленных методов щелочной делигнификации древесины с целью получения целлюлозы. Основная стадия этого термохимического процесса, сульфатная варка, заключается в обработке древесной щепы водным раствором, содержащим гидроксид и сульфид натрия. Целлюлозу, производимую сульфатным методом, называют сульфатной целлюлозой.

Это наиболее эффективный и экономичный способ получения технических целлюлоз с высокими механическими показателями, позволяющий перерабатывать древесину практически всех пород, включая и высокосмолистые [20].

В процессе сульфатной варки, помимо собственно целлюлозы, образуется множество отходов и побочных продуктов, из которых получают кормовые дрожжи, сульфатный лигнин, сульфатное мыло, фитостерин, талловое масло, канифоль, сернистые соединения, метанол, скипидар.

По сравнению с сульфитной целлюлозой, натронная и сульфатная целлюлозы содержат меньше экстрактивных веществ (смол, жиров) и золы и обладают худшей ионообменной и адсорбционной способностью по отношению к ионам металлов.

Наряду с более низким содержанием легкогидролизуемых гемицеллюлоз натронная и сульфатная целлюлозы отличаются высоким содержанием устойчивых пентозанов. По своему фракционному составу сульфатная целлюлоза оказывается более равномерной [21].

Сульфатным способом, как и натронным, можно перерабатывать любые древесные породы и растения. Согласно [22], по всем показателям механической прочности сульфатная целлюлоза превосходит сульфитную той же степени провара, полученную из той же древесины.Жесткая сульфатная целлюлоза из хвойной древесины за свою чрезвычайно высокую механическую прочность получила название крафт-целлюлозы.

Целлюлоза, полученная сульфатным способом варки [23], содержит больше пентозанов, значительно меньше смол и жиров, несколько больше альфа - целлюлозы и имеет несколько меньшую среднюю степень полимеризации и вязкость растворов.

Сульфатная целлюлоза труднее отбеливается и труднее размалывается, но легче проклеивается, чем сульфитная, и характеризуется более высокой термостойкостью и долговечностью.

Однако выход сульфатной целлюлозы из древесины при варке до одинаковой степени провара оказывается на 3-4% ниже, чем сульфитной, и это обстоятельство является существенным недостатком способа [21, 22].

Главными преимуществами сульфатной варки являются:

1. Пониженные требования к качеству древесного сырья, позволяющие использовать все виды древесины хвойных и лиственных пород, в том числе в смесях, а также допускается присутствие экстрактивных веществ, гнилой древесины, остатков коры;

2. Небольшая продолжительность варки;

3.Достаточно хорошо разработанные процессы переработки отработанных щелоков, включая регенерацию варочных химикатов, выработку тепла, производство ценных побочных продуктов, таких, как таловое масло и скипидар при варке древесины сосны;

4. Отличные прочностные свойства целлюлозы.

Основные недостатки сульфатной варки:

1. Образование дурно пахнущих газовых выбросов;

2. Пониженный выход целлюлозы (45-50%) по сравнению с сульфитной варкой;

3. Темный цвет небеленой целлюлозы.

1.2.2 Сульфитный метод

Сульфитный процесс является вторым по распространённости после сульфатного процесса методом производства целлюлозы в мире. Целлюлозу, производимую методом сульфитной варки, называют сульфитной целлюлозой.

При производстве сульфитной целлюлозы используются малосмолистые хвойные породы древесины - ель и пихта. Сульфитный способ получения целлюлозы относится к кислотному методу делигнификации древесины, сущность которого сводится к обработке растительного сырья варочным раствором, содержащим диоксид серы и соли сернистой кислоты (сульфиты и гидросульфиты натрия, калия, аммония, кальция или магния) при повышенной температуре и давлении.

Производство сульфитной целлюлозы состоит из следующих основных процессов:

1) подготовка древесины;

2) приготовление сульфитной варочной кислоты;

3) варка и промывка целлюлозы;

4) сортирование и очистка целлюлозы;

5) отбелка целлюлозы;

6) сушка целлюлозы.

При сульфитной варке растительное сырье обрабатывается горячей разбавленной сернистой кислотой в присутствии сернистокислых солей кальция, натрия, магния, аммония или их смесей. В этих условиях лигнин образует водорастворимые соли лигносульфоновых кислот, количество которых зависит от жесткости сваренной целлюлозы и составляет в среднем 50-60% от количества органических веществ, а гемицеллюлозы гидролизуются, превращаясь вводорастворимую смесь моносахаридов, уроновых кислот и уксусной кислоты. Чем меньше жесткость, т.е. чем более облагорожена целлюлоза, тем больше из нее извлекается лигнина, гемицеллюлоз и смолы [20].

Все эти компоненты переходят в сульфитный щелок, в котором присутствуют смолы, муравьиная, уксусная и глюконовая кислоты, метиловый спирт, фурфурол, ацетон, соединения серы. Параллельно с этим увеличивается количество гидролитически расщепленной гемицеллюлозы сахаров [24].

Современные методы отбелки сульфитной целлюлозы базируются на различных сочетаниях шести основных видов обработки целлюлозы, так называемого облагораживания - щелочной обработки, отбелки гипохлоритом, двуокисью хлора, перекисью водорода и так называемой кисловки - обработки сернистой кислотой. Для целей отбелки может использоваться жидкий хлор, двуокись хлора, хлорат натрия, гипохлорит кальция и натрия, хлорная известь, каустическая сода, соляная и серная кислоты, перекись водорода и перекись натрия [25].

Процесс горячего или холодного облагораживания сводится, наряду с дальнейшим извлечением лигнина и гемицеллюлоз, к растворению низкомолекулярных фракций целлюлозы, при этом содержание альфа-целлюлозы - основного компонента товарного продукта - может быть доведено до 98-98,5% [20].

Сульфитный способ получения целлюлозы также имеет ряд недостатков. При его использовании затруднена делигнификация древесины смолистых пород (сосны, кедра, лиственницы) вследствие конденсации лигнина с продуктами распада углеводов (фурфуролом, оксиметилфурфуролом) и за счет сшивания его цепей.

Применение отходов лесопиления и деревообработки для получения сульфитной целлюлозы затруднено наличием примесей различных древесных пород. Для производства сульфитной целлюлозы также непригодны солома и некоторые другие растительные материалы.

Кроме того, в сульфитном процессе значительная часть сернистой кислоты разлагается или связывается с продуктами деструкции лигнина и углеводов.

1.3 Альтернативные способы получения целлюлозы

Анализ литературных данных [26-29] позволяет утверждать, что в настоящее время активно ведутся исследования по разработке альтернативных способов получения целлюлозы, основанные на комплексном использовании компонентов древесины и разработке замкнутых циклов производства. Перспективными в этом отношении являются органосольвентные методы получения целлюлозы. Средой, для проведения таких процессов служат различные протонные (одно- и многоосновные спирты, уксусная и муравьиная кислоты, глицерин, этиленгликоль), апротонные (диметилсульфоксид, диметилформамид, диоксан, а также ацетон) и ароматические (фенол, крезол) органические растворители [23, 30]. Эти способы делигнификации являются экологически малоопасными и позволяют получать целлюлозу с высоким выходом и свойствами, не уступающими целлюлозе, полученной традиционными способами.

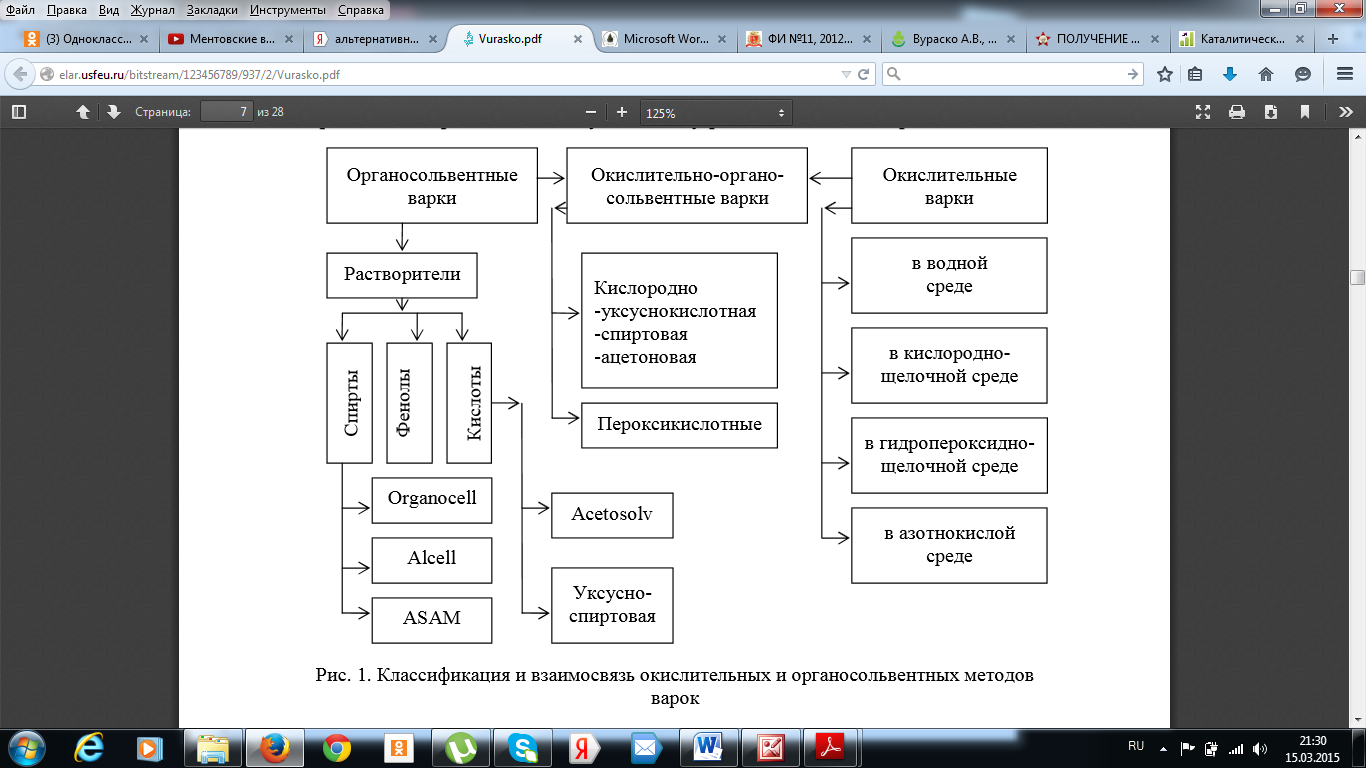

Перспективные направления в развитии технологии органосольвентной варки древесины связаны с использованием окислителей, повышающих содержание целлюлозы в получаемом продукте. К таким окислителям, способным делигнифицировать древесную массу, относят пероксид водорода, кислород и озон. Процесс осуществляется обычно в растворах органических кислот или спиртов [4, 27].

На рисунке 4 представлена взаимосвязь окислительных и органосольвентных методов делигнификации.

Рисунок 4 - Классификация и взаимосвязь окислительных и органосольвентных методов варок

К преимуществам органосольвентных методов относят:

1) исключение из цикла производства токсичных серосодержащих соединений при варке целлюлозы;

2) возможность перехода на способы отбелки с почти полным или полным отказом от хлорсодержащих соединений;

3) проведение процесса делигнификации в мягких условиях с получением качественной целлюлозы;

4) упрощение регенерации варочных растворов, не содержащих значительного количества минеральных веществ;

5) возможность создания замкнутых процессов без загрязнения окружающей среды вредными выбросами;

6) возможность относительно низких капиталовложений и обеспечение рентабельности предприятий малой и средней мощности.

При получении целлюлозы окислительно-органосольвентными методамив качестве сырья можно использовать хвойные и лиственные породы, а также недревесное растительное сырье [31, 32].

Окислительно-органосольвентные способы делигнификации обладают всеми преимуществами органосольвентных и окислительных способов [27, 33], позволяя проводитьпроцесс при атмосферном давлении и температуре ниже 100°С, а также получать целлюлозу, не требующую дополнительной отбелки. Помимо этого наблюдается достаточно высокий выход целлюлозного продукта, с низким содержанием в нем остаточного лигнина.

Одним из перспективных способов получения целлюлозы является катализируемое окисление лигнина пероксидом водорода в среде органических кислот.

Широкое использование в качестве среды для проведения процессов делигнификации таких кислот как уксусная и муравьиная обусловлено их хорошей способностью растворять лигнин. Было установлено, что подходящие для лигнина растворители имеют значение параметра растворимости Гильдебранда (δ) около 12. Муравьиная и уксусная кислоты имеют значения δ равные 12,1 и 10,1, соответственно [34, 35].

Кроме того, использование уксусной и муравьиной кислот, обеспечивает высокий выход технической целлюлозы за счет мягких условий делигнификации и позволяют исключить применение хлорсодержащих соединений в процессе отбелки целлюлозы [23, 36, 37].

Основные результаты лабораторных исследований делигнификации древесины органическими кислотами в присутствии окислителей отражены в работах Зильберглейта М. А. и Резникова В. М., Кузнецова Б. Н., Кузнецовой С. В., Пена Р. З.

Согласно проведенным исследованиям, образующаяся в ходе процесса перуксусная кислота окисляет лигнин, переводит его в раствор и при этом практически не затрагивает полисахариды древесины, вследствие чего осуществляется селективная делигнификация [14, 27, 38, 39].

В работе [40] было изучено влияние температуры процесса, его продолжительности, концентрации пероксида водорода и уксусной кислоты в реакционном растворе, а также гидромодуля на выход и состав целлюлозного продукта древесины пихты. Из полученных результатов следует, что лучшие каталитические свойства при окислительной делигнификации древесины пихты в среде «уксусная кислота – пероксид водорода – вода» проявляют катализаторы Na2MoO4, H2SO4 и TiO2.

Полученные экспериментальные [40] данные свидетельствуют о том, что выход и состав волокнистого продукта зависят от размера используемых частиц древесины пихты. Также был проведен подбор условий делигнификации, обеспечивающих получение волокнистого продукта с выходом 40,9–41,3% от массы а.с.д., содержащего 2,5–3,9% масс. остаточного лигнина. Указанные показатели достигаются при использовании древесной фракции 5×2×0,5 мм, температуры 130 °С, гидромодуля 10–15, продолжительности 3 ч, начального состава реакционной среды (% масс.): уксусная кислота– 23,6; пероксид водорода – 6,4; серная кислота – 2,0.

Авторами [41] разработана технология получения целлюлозы из недревесного растительного сырья в растворе перуксусной кислоты. Полученный обескремненый волокнистый продукт направляли на органосольвентную делигнификацию, которую проводили при условиях: гидромодуль 10: 1, температура варки – 90 °С, продолжительность варки – 90 мин. По разработанной технологии возможно получение двух продуктов – аморфного диоксида кремния и технической целлюлозы высокого качества.

Предложен новый подход делигнификации в среде пермуравьиной кислоты [42]. Показано, что внесение 100 мг/л Fe2(SO4)3 в 4,0М NaOH в реакционную смесь, состоящую из 5 или 7 % Н2О2 и муравьиной кислоты, приводит к автотермическому процессу деструкции. Выход кристаллической целлюлозы составил 95 – 99 %, а содержание остаточного лигнина в ней, менее 6 %.

В работе [43] солому пшеницы делигнифицировали смесью уксусной и муравьиной кислот (соотношение 65/35, концентрация 85 %) при 105 °С в течение 3 часов, отфильтрованный твердый остаток обрабатывали пероксидом водорода (10 % от массы сухого твердого остатка) при 85 °С в течение 90 мин. Выход целлюлозного продукта составил 48 %, с содержанием в нем 93 % целлюлозы, при этом 96 % лигнина перешло в раствор.

Существуют полупромышленные способы делигнификации древесины на основе карбоновых кислот. Это процессы Acetosolv, Formacell и Milox. Они рассматриваются как наиболее перспективные варочные процессы, в связи с их высокой селективностью и низкими инвестиционными затратами [43].

В настоящее время наиболее проработанным вариантом делигнификации древесины с использованием карбоновых кислот является способ MILOX. Процесс «Milox», основанна использовании СН3СООН и Н2О2 для делигнификации и отбелки целлюлозы [44-48]. На предприятии компании Кemira в г. Оулу (Финляндия) смонтирована опытная установка с регенерацией СН3СООН. В дальнейших разработках по технологии «Milox» [47] с тремя ступенями процесса использовали раствор НСООН и Н2О2. Щепу варили 4-5 часов в котле с муравьиной кислотой и пероксидом водорода при температурах 60-80 °С и 90-100 °С, гидромодуле 4. Содержание НСООН в реакционном щелоке составляло более 80%. После выдувки и прессования массу обрабатывали 2 ч растворами НСООН и Н2О2 при температуре 60 °С. Небеленую целлюлозу промывали в кислой среде, отжимали в прессе и удаляли НСООН. Отбеливали целлюлозу 2 ч растворами Н2О2,, NаОН и MgSO4 при температуре 80-90 °C. В результате достигалась белизна 90%. Отработанный щелок упаривали до сухости 30%, лигнин осаждали из раствора водой, муравьиную кислоту концентрировали дистилляцией и возвращали в производство.

Изучены 3- и 2-х стадийные процессы делигнификации березовой и сосновой древесины в надуксусной кислоте [46, 48]. Выход целлюлозы из березовой и сосновой древесины составил 43-46 % масс., число Каппа 2-11. Полученная целлюлоза легко отбеливалась без применения хлорсодержащих реагентов до степени белизны 90%.

При сопоставлении механических свойств MILOX-целлюлозы с сульфатной установлено, что небеленая MILOX-целлюлоза из древесины березы, полученная в две ступени, несколько превосходит сульфатную целлюлозу по показателю «индекс сопротивления раздиранию». Однако после щелочной пероксидной отбелки прочность MILOX-целлюлозы снижается [49].

MILOX-целлюлозыиз хвойных пород древесины заметно уступают по механическим свойствам аналогичным образцам сульфатных целлюлоз. MILOX-целлюлоза из недревесного растительного сырья используется, как правило, в композиции с хвойной и лиственной целлюлозами, которые успешно могут заменить от 30 до 50% (а в ряде случаев до 70%) лиственной (березовой) целлюлозы [49, 50].

Использование MILOX-целлюлозы из однолетних растений совместно с древесной целлюлозой позволяет сочетать высокую прочность и хорошую обезвоживаемость с высокими бумагообразующими и оптическими свойствами недревесных целлюлоз.

Отработанный варочный раствор содержит органические вещества, в основном низкомолекулярные фрагменты лигнина, смолы, жиры, воски, уксусную кислоту и воду. Основные активные агенты – пероксиуксусная кислота и пероксид водорода расходуются в процессе варки и не подлежат регенерации. Отработанный раствор освобождается от растворенных органических веществ и направляется на регенерацию уксусной кислоты.

Таким образом, анализ литературных данных показал, что наиболее перспективным и экологически безопасным процессом делигнификации древесины является процесс с использованием карбоновых кислот и пероксида водорода.

Однако в предложенных способах существуют недостатки: используются повышенные концентрации реагентов, что экономически нецелесообразно, применяются высокая температура и давление, процесс проводится в две и более стадии.

Глава 2 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

2.1 Реактивы и оборудование

1. Диоксид титана, х.ч.;

2. Серная кислота (25- и 72-х %), х.ч.;

3. Соляная кислота, х.ч.;

4. Перекись водорода (33%), х.ч.;

5. Уксусная кислота, х.ч.;

6. Сульфат меди пятиводный, х.ч;

7. Сегнетовая соль, х.ч.;

8. Гидроксид натрия (0,01н), х.ч.;

9. Тартрат натрия, х.ч.;

10. Хлорид натрия (III), х. ч.;

11. Иодид калия, х. ч.;

12. Тиосульфат натрия (0,1 моль/дм3), х. ч.;

13. Раствор ЖВНК;

14. Опилки древесины березы (фракция ≤ 5 мм);

15. Дистиллированная вода;

16. Химическая посуда;

17. Сушильный шкаф «СНОЛ - 3,5»;

18. Аналитические весы «BNP - 200»;

19. Весы технические ВТ – 500;

20. Бумажный фильтр;

|

|

|

|

|

Дата добавления: 2015-08-31; Просмотров: 733; Нарушение авторских прав?; Мы поможем в написании вашей работы!