КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Охарактеризуйте мартенситне перетворення.

|

|

|

|

ПЛАН

ПЛАН

Тема 4.3. Чавуни

1. Графітизація чавунів.

2. Діаграма стану залізо-графіт.

3. Фактори, що впливають на структуру чавунів.

4. Сірі чавуни, їх марки, властивості, застосування.

5. Високоміцні чавуни, марки, отримання, властивості, застосування.

6. Ковкі чавуни, спосіб одержання, марки, властивості, застосування.

Чавуни – залізовуглецеві сплави з вмістом вуглецю від 2,14 до 6,67%. Крім заліза й вуглецю, вони містять кремній, марганець, фосфор і сірку в більшій кількості, ніж сталі.

Мають добрі ливарні властивості, тому застосовуються для виготовлення відливок; достатньо міцні, дешевші від сталі, їх не можна обробляти тиском.

На структуру чавунів впливає хімічний склад і швидкість охолодження.

За структурою чавуни ділять на білі, сірі, ковкі та високоміцні.

Білі – чавуни, в яких весь вуглець перебуває у вигляді цементиту (злами мають білий колір). Кристалізація білих чавунів характеризується діаграмою стану Fe-Fe3C; в структурі вони містять тверду і крихку евтектику – ледебурит, тому не застосовуються для виготовлення деталей машин.

Сірі, ковкі, високоміцні чавуни широко використовують як конструкційні матеріали, всі вони в структурі містять включення графіту. При дуже повільно-му охолодженні залізо-вуглецевих сплавів відбувається виділення графіту.

Графітизація – виділення графіту з рідкого і твердого розчинів, а також з цементиту. Графіт – модифікація вуглецю, кристалічна решітка – ГЩУ, дуже низька твердість.

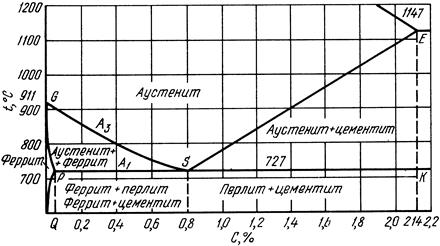

| Процес графітизації чавуну відображає діаграма стану залізо-графіт (стабільної рівноваги) (рис.4.5). На діаграмі Fе-Fe3C поруч із суцільними лініями нанесені пунктирні лінії діаграми Fе-C, які переміщені дещо вліво і вгору (змінюється положення критичних точок по концентрації і температурі). Кристалізація відбувається аналогічно діаграмі Fе-Fe3C, тільки замість цементиту виділяється графіт. |  Рисунок 4.5. Діаграма стану залізо – графіт

Рисунок 4.5. Діаграма стану залізо – графіт

|

|

|

|

Фактори, що впливають на структуру чавунів:

1) хімічний склад;

2) швидкість охолодження;

3) модифікування.

Вплив домішок на структуру і властивості чавунів:

Вуглець (2,9-3,7%) знаходиться переважно у вигляді графіту, який частково порушує суцільність металічної основи, надаючи чавуну крихкості, робить чавун нечутливим до поверхневих концентраторів напружень (надрізів, виточок, отворів); покращує оброблюваність різанням; покращує ливарні властивості (знижує усадку, збільшує рідкотекучість).

Кремній (1,2-2,6%) посилює графітизацію чавуну і зменшує кількість Fe3C; покращує оброблюваність різанням і рідкотекучість.

Марганець (0,5-1,1%) протидіє графітизації, сприяє утворенню Fe3C; підвищує міцність чавуну, погіршує оброблюваність різанням, нейтралізує шкідливу дію сірки.

Сірка (не більше 0,12-0,15%) – шкідлива домішка; протидіє графітизації, сприяє виділенню Fe3C, знижує рідкотекучість, збільшує усадку, підвищує схильність до утворення тріщин.

Фосфор (не більше 0,2-0,3%) – шкідлива домішка, практично не впливає на графітизацію; створює тверду і крихку фосфідну евтектику, підвищуючи крихкість; збільшує рідкотекучість і зносостійкість.

Елементи-графітизатори – С, Si, Cu, Ni.

Елементи-антиграфітизатори – Mn, S, Cr.

Вплив швидкості охолодження на структуру чавунів: збільшення швид-кості охолодження гальмує виділення графіту і сприяє виділенню цементиту.

Щоб визначити металічну основу чавуну, користуються структурною діаграмою – залежністю між сумарним вмістом С і Si та швидкістю охолодження (товщиною стінки відливки) (рис.4.6).

| І – білі чавуни (П + ЦІІ + Л), найбільша швидкість охолодження; V – феритні чавуни (Ф + Гр), найменша швидкість охолодження (повна графітизація); ІІ – половинчасті чавуни (П + ЦІІ + Гр); ІІІ – перлітні чавуни (П + Гр); ІV – ферито-перлітні чавуни (Ф + П + Гр). |

|

Рисунок 4.6. Структурна діаграма.

|

|

|

Отже, регулюючи сумарний вміст С і Si та швидкість охолодження, можна одержати потрібну структуру металічної основи.

Вплив модифікування:

Для збільшення кількості центрів кристалізації в рідкий чавун перед розливанням вводять модифікатори – Al, Ca, Si, які сприяють утворенню дрібних включень графіту, підвищуючи міцність.

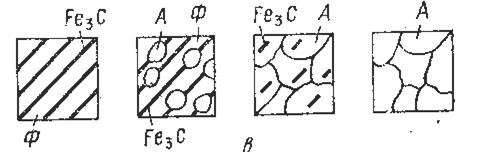

Сірі чавуни – чавуни, в яких більша частка вуглецю знаходиться у вигляді графіту пластинчастої форми. Металічна основа – Ф, Ф + П, П.

Марки сірих чавунів (по ГОСТ 1412-85):

СЧ10 (Ф + Гр) СЧ15, СЧ20 (Ф + П + Гр) СЧ25, СЧ30, СЧ35 (П + Гр)

«СЧ» - сірий чавун; число – межа міцності на розтяг σВ, кг с/мм2.

Наприклад: СЧ15 – сірий чавун з межею міцності на розтяг 15 кг с/мм2.

Сірі чавуни мають добрі ливарні властивості, легко обробляються різанням, гасять вібрації, найдешевші і найпоширеніші серед ливарних сплавів; міцність і пластичність невисокі (через пластинчасту форму графіту).

Застосування: СЧ10, СЧ15, СЧ20 – для маловідповідальних деталей; СЧ25, СЧ30, СЧ35 – для відповідальних виробів (деталі верстатів, автомобільних і тракторних двигунів, в авто-, хімічному, насосному машинобудуванні тощо).

Високоміцні чавуни – чавуни з кулястою формою графіту.

Металічна основа – Ф, Ф + П, П.

Одержують із сірих чавунів шляхом модифікування магнієм, кальцієм, цезієм, іттрієм тощо, які надають графіту кулястої форми. Графіт кулястої форми є меншим концентратором напружень і менше порушує суцільність металічної основи, ніж пластинчастий графіт, тому такий чавун найміцніший.

Марки високоміцних чавунів (по ДСТУ 3925-99): ВЧ350-22; ВЧ400-15; ВЧ450-10; ВЧ500-7; ВЧ600-3; ВЧ700-2; ВЧ800-2; ВЧ1000-2.

«ВЧ» - високоміцний чавун; перше число – межа міцності на розтяг σВ, МПа, друге число – відносне видовження δ, %. (ВЧ450-10 – високоміцний чавун з межею міцності на розтяг 450 МПа та відносним видовженням 10%.)

Властивості – найвищі механічні властивості серед чавунів, добрі ливарні властивості.

Застосування – для відповідальних деталей: колінчастих валів, валків прокатних станів, шаботів молотів, корпусів парових турбін, супортів верстатів...

|

|

|

Ковкі чавуни – чавуни з пластівчастою формою графіту, отримані шляхом графітизуючого відпалу відливок з білого чавуну.

Металічна основа – Ф, П, рідко – Ф + П.

| Виготовляють відливки з білого чавуну, потім їх відпалюють з метою графітизації (рис.4.7). 1-а стадія графітизації (930-970оС): розпад евтектичного цементиту з утворенням аустеніту і графіту; 2-а стадія графітизації (720-740оС): графітизація евтектоїдного цементиту. В результаті – ковкий чавун з феритною основою і пластівчастим графітом. |  Рисунок 4.7. Графік графітизуючого відпалу при одержанні відливок з ковкого чавуну.

Рисунок 4.7. Графік графітизуючого відпалу при одержанні відливок з ковкого чавуну.

|

При 1-стадійному відпалі (тільки 1-а стадія з t=930-970оС і потім швидке охолодження) одержують ковкий чавун з перлітною основою і пластівчастим графітом. Відпал триває декілька десятків годин.

Марки ковких чавунів (по ГОСТ 1215-79):

КЧ30-6; КЧ33-8; КЧ35-10; КЧ37-12 - феритні;

КЧ45-7; КЧ50-5; КЧ55-4; КЧ60-3; КЧ65-3; КЧ70-2; КЧ80-1,5 - перлітні.

«КЧ» - ковкий чавун; перше число – межа міцності на розтяг σВ, кг с/мм2, друге число – відносне видовження δ, %. Наприклад: КЧ37-12 – ковкий чавун з межею міцності на розтяг 37 кг с/мм2 і відносним видовженням 12%.

| Властивості – міцніші і пластичніші, ніж сірі чавуни («ковкий» - умовна назва); відсутні ливарні напруження; висока корозійна стійкість. Застосування – відливки, що працюють під ударними або циклічними навантаженнями (корпуси редукторів, задніх мостів, муфти, арматура, вилки карданних валів, зубчасті колеса тощо). |

|

Рисунок 4.8. Мікроструктури чавунів.

Залежність властивостей чавунів від структури:

1. Форма графіту впливає на міцність і пластичність:

| СЧ | ВЧ | КЧ | |

| σВ, кг с/мм2 | 10-35 | 35-100 | 30-80 |

| δ, % | 0,2-0,5 | 2-22 | 1,5-12 |

2. Металічна основа впливає на міцність і твердість:

| Ф | Ф + П | П | |

| НВ | |||

| σВ | → |

Контрольні питання:

1. Дайте визначення чавунів. Класифікація чавунів за структурою.

2. В якому вигляді перебуває весь вуглець в білих чавунах?

|

|

|

3. Що таке графітизація? Чим діаграма Fе-C відрізняється від Fе- Fе3C?

4. Які фактори впливають на структуру чавунів?

5. Як впливають на властивості чавуну домішки: вуглецю; марганцю; кремнію; фосфору; сірки? Елементи-графітизатори та антиграфітизатори.

6. Як впливає швидкість охолодження на структуру чавунів?

7. Якій вплив модифікування Al, Ca, Si чавунів?

8. В якій формі більша частка вуглецю находиться в сірих чавунах?

9. Як маркують сірі чавуни?

10. В якій формі вуглець знаходиться в високоміцних чавунах?

11. Як маркують високоміцні чавуни?

12. В якій формі вуглець знаходиться в ковких чавунах?

13. Як маркують ковкі чавуни?

14. Розгляньте залежність властивостей чавунів від структури.

Розділ V. Термічна і хіміко-термічна обробка сталі

Тема 5.1. Основні положення термічної обробки сталі

1. Поняття про термічну обробку сталі.*

2. Фактори, що впливають на результат термообробки.*

3. Перетворення, які проходять в сталі при нагріванні.*

4. Перетворення, які проходять в сталі при охолодженні.**

5. Діаграма ізотермічного розпаду аустеніту.**

Термічна обробка сталі – процес її нагрівання до визначеної температури, витримка при цій температурі і подальше охолодження з метою зміни структури і одержання бажаних властивостей.

Буває проміжною (для покращення технологічних властивостей) та кінцевою (для забезпечення властивостей, що потрібні при експлуатації виробів).

Фактори, що впливають на результат термообробки:

1. Швидкість нагрівання (залежить від хімічного складу: чим більше вміст вуглецю, тим менше швидкість нагрівання Vнагр); для сталі Vнагр=100-150оС/год, для чавуну Vнагр=70-100оС/год.

2. Температура нагрівання (залежить від виду термообробки, хімічного складу). Нагрів виконують вище критичних точок: АС1 (лінія PSK); АС3 (лінія GS); АCm (лінія SE) (рис.5.1).

| 3. Час витримки (залежить від виду т.о., розмірів та способу розташування деталей в печі). 4. Швидкість охолодження (залежить від виду термообробки, потрібної структури і властивостей, хімічного складу). |  Рисунок 5.1. Сталева ділянка діаграми Fe-Fe3C.

Рисунок 5.1. Сталева ділянка діаграми Fe-Fe3C.

|

Перетворення в сталі при нагріванні

При нагріві сталі вище лінії PSK починається утворення аустеніту.

Доевтектоїдні сталі мають повністю аустенітну структуру вище точки АС3, евтектоїдні – вище точки АС1, заевтектоїдні – вище точки АCm. Отже, всі сталі в процесі нагріву мають однофазову аустенітну структуру.

Перетворення перліту в аустеніт: утворення зародків аустеніту на границях розділу Ф - Ц, їх ріст, розчинення цементиту в аустеніті (перетворення Ф→А відбувається швидко, а розчинення цементиту триває довше) (рис.5.2). Це перетворення має дифузійний характер, тому що відбувається за рахунок дифузії атомів вуглецю. З підвищенням температури зерна аустеніту ростуть. Залежно від схильності зерен аустеніту до росту при нагріві сталі поділяють на спадково крупнозернисті і спадково дрібнозернисті.

Спадково крупнозернисті сталі – розкислені лише Fe-Mn і Fe-Si, зерна аустеніту ростуть при незначному перегріві вище точки АС1.

Спадково дрібнозернисті сталі – додатково розкислені Al, а також ті, що містять Cr, Mo, W, V, Ti; домішки утворюють оксиди, нітриди або карбіди, які, розташовуючись по границях зерен, стримують ріст аустеніту; при нагріві до t=950-1000оС розмір зерен аустеніту зберігається, а при подальшому нагріві вони інтенсивно ростуть.

Величина зерна аустеніту впливає на властивості сталі. Чим більше розмір зерна, тим менше міцність, пластичність і в’язкість сталі.

Рисунок 5.2. Схема перетворення перліту в аустеніт при нагріві.

Перетворення в сталі при охолодженні

| Охолодження нагрітої сталі нижче ліній АС3 або АCm приводить до розпаду аустеніту, повністю він розпадається при температурі менше АС1 (727оС), коли вільна енергія аустеніту більше вільної енергії продуктів розпаду. Для розпаду аустеніту його треба переохолодити нижче 727оС. Від ступеню переохолодження аустеніту залежить швидкість перетворення і будова продуктів його розпаду |

|

| Рисунок 5.3. Схема розпаду аустеніту при охолодженні. |

Таблиця 5.1. Структури, які утворюються в евтектоїдній сталі при різних ступенях переохолодження.

| Ступінь переохолодження | Структура | Визначення | Твердість |

| 710оС | Перліт | Тонка механічна суміш пластин Ф і Ц | HRC20 |

| 630-650оС | Сорбіт | Суміш Ф + Ц (з меншою товщиною пластин) | HRC30 |

| 530-550оС | Троостит | Суміш Ф + Ц (з найтоншими пластинами) | HRC40 |

| 250-500оС | Бейніт | Троостит + мартенсит | HRC50 |

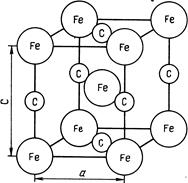

| < 240оС | Мартенсит | Перенасичений твердий розчин С в Feα | HRC60 |

Перліт, сорбіт, троостит – пластинчасті феритно-цементитні суміші, розрізняються тільки ступенем дисперсності; їх утворення носить дифузійний характер (за рахунок дифузії атомів вуглецю).

| Мартенсит – утворюється бездифузійним шляхом: атоми заліза перебудовуються з ГЦК в ОЦК, вуглець не встигає виділитися з утворенням цементиту, залишається в α-решітці, сильно деформуючи її, в результаті вона з кубічної стає тетрагональною (рис. 5.4). Мартенсит – найтвердіша і найкрихкіша структура сталі (HRC60-66, δ, ψ, КС→0); утворення його супроводжується збільшенням об’єму, що викликає напруження в сталі; має пластинчасто-гольчасту будову. Бейніт – утворюється в результаті проміжного перетворення (сполучення дифузійного і бездифузійного перетворення); це механічна суміш трооститу і мартенситу; розрізняють верхній бейніт – містить більше трооститу, HRC45, і нижній бейніт – містить більше мартенситу, HRC55. Перетвореня аустеніту відбуваються в результаті переохолодження при постійних температурах, тобто в ізотермічних умовах. Для вивчення цього процесу будують діаграму ізотермічного розпаду аустеніту (рис. 5.5). |

|

| Рисунок 5.4. Кристалічна решітка та мікроструктура мартенситу |

Рисунок 5.5. Діаграма ізотермічного розпаду аустеніту.

Її будують по експериментальних кінетичних кривих розпаду аустеніту для різних сплавів при різних температурах переохолодження (крива розпаду в координатах ступінь розпаду аустеніту-час). З кожної кінетичної кривої на діаграму переносять точки початку і кінця процесу і з’єднують відповідні точки.

Діаграма побудована в координатах температура-логарифм часу, бо перетворення відбуваються від долей секунди до доби і більше.

Діаграми мають форму букви «С», тому їх називають С-подібними кривими.

Ліва С-подібна крива – лінія початку розпаду аустеніту;

права С-подібна крива – лінія кінця розпаду аустеніту;

Мн – лінія початку мартенситного перетворення;

Мк – лінія кінця мартенситного перетворення;

V1, V2, V3, V4, Vк – швидкості охолодження;

П, С, Т – утворені структури.

Зліва від С-подібних кривих – переохолоджений аустеніт (А);

справа від С-подібних кривих – продукти його розпаду: П, С, Т;

між С-подібними кривими - аустеніт + продукти розпаду.

Ділянка між віссю ординат і лівою С-подібною кривою – інкубаційний період, коли аустеніт не виявляє ознак розпаду. Аустеніт найбільш стійкий при температу-рах, близьких до АС1 і до Мн, найменш стійкий при t ≈ 550оС для евтектоїдної сталі.

В залежності від ступеню переохолодження аустеніту розрізняють три температурні ділянки перетворення: перлітну, проміжну і мартенситну.

Перлітне перетворення – дифузійний процес розпаду аустеніту на феритно-цементитну суміш – П, С, Т (чим менше товщина пластинок, тим вище механічні властивості).

Мартенситне перетворення – бездифузійний процес розпаду аустеніту, відбувається в інтервалі температур Мн – Мк, який залежить від вмісту вуглецю в сплаві (чим більше вміст вуглецю, тим більше інтервал Мн – Мк, тим нижче Мн і Мк). не весь аустеніт перетворюється на мартенсит, його називають залишковим аустенітом (чим більше вміст С, тим більше кількість аустеніту залишкового).

При вмісті вуглецю більше 0,5% мартенситне перетворення зсувається в область від’ємних температур.

Проміжне (бейнітне) перетворення – відбувається в інтервалі температур нижче від перлітного (згин С-подібної кривої) і вище від мартенситного перетворення (Мн); характер перетворень змішаний – дифузійний і бездифузійний. Вуглець дифузійно перерозподілюється в аустеніті, утворюючи області, збагачені і збіднені вуглецем. Бідні вуглецем області бездифузійно перетворюються на мартенсит, а багаті вуглецем – виділяють цементит, збіднюючись вуглецем. Збіднений вуглецем аустеніт бездифузійно перетворюється на мартенсит, який розпадається на феритно-цементитну суміш. Таким чином, бейніт складається з пересиченого вуглецем фериту і карбідів заліза.

Верхній бейніт – при t > 350оС; нижній – при t < 350оС.

Vкр – критична швидкість охолодження – мінімальна швидкість охолодження, при якій утворюється тільки мартенсит (без утворення ферито-цементитної суміші). Вектор Vкр проходить дотично до лівого виступу лінії початку розпаду аустеніту.

Користуючись діаграмою ізотермічного розпаду аустеніту, можна обирати швидкість охолодження при різних видах термообробки для одержання потрібних структур і властивостей.

Основні види термообробки:

| · Відпал. · Нормалізація. | · Гартування. · Відпуск. |

Контрольні питання

1. Що таке термічна обробка сталі?

2. Як впливають на результат термообробки: Швидкість нагрівання? Температура нагрівання? Час витримки? Швидкість охолодження?

3. Які перетворення проходять в сталі при нагріванні?

4. Які перетворення проходять в сталі при охолодженні?

5. Які структури утворюються в евтектоїдній сталі при різних ступенях переохолодження?

6. Що являють собою і як утворюються:

6.1 Перліт, сорбіт, тростит? 6.2 Мартенсит? 6.3 Бейніт?

7. Розгляньте діаграму ізотермічного розпаду аустеніту.

8. Охарактеризуйте перлітне перетворення.

10. Охарактеризуйте бейнітне перетворення.

11. Назвіть основні види термообробки.

Тема 5.2. Термічна обробка сталі

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 75; Нарушение авторских прав?; Мы поможем в написании вашей работы!