КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Розділ 8. Тиск на валки та момент прокатки

|

|

|

|

Середня контактна напруга при прокатці:

p=  (8. 1)

(8. 1)

де К =

Пояснення до коефіцієнтів та величин  и

и  наведені у розділі 4.

наведені у розділі 4.

Коефіцієнт, що враховує вплив тертя на поверхню контакту металу з валками при прокатці (коефіцієнт подпору): за наявністю зон ковзання та присипання:

(8.2)

(8.2)

за наявністю зон ковзання

, (8.З)

, (8.З)

де

(8.4)

(8.4)

(8.5)

(8.5)

Номограма для розрахунку коефіцієнта підпору за формулами (8.3)—(8.5) наведена на монограмі 5.

Коефіцієнт підпору за наявністю

(8.6)

(8.6)

Довжина зони присипання:

(8.7)

(8.7)

Умова відсутності зони прилипання

(8.8)

(8.8)

При  існують ділянки тільки ковзання; при

існують ділянки тільки ковзання; при  існують ділянки ковзання та прилипання; при

існують ділянки ковзання та прилипання; при  існують ділянки тільки прилипання.

існують ділянки тільки прилипання.

Номограма 6 призначена для розрахунку критерію А

Коефіцієнт, що враховує вплив ширини смуги:

(8.9)

(8.9)

Момент прокатки по гладкій бочці:

(8.10)

(8.10)

Де  - момент прокатки, тобто момент, який необхідний задля подолання опору, що виникає в процесі деформування металу;

- момент прокатки, тобто момент, який необхідний задля подолання опору, що виникає в процесі деформування металу;

Мтр - момент, який необхідний для подолання опору тертя, що виникає у підшипниках прокатного стану під час деформування смуги валками;

Мхх — момент, необхідний для подолання опору тертя під час холостого ходу стану;

|

|

|

Мдин — динамічний момент, тобто момент, необхідний для подолання сил інерції, якщо обертання валків здійснюється неравномірно.

Мпр =  , (8. 11)

, (8. 11)

де Р — суммарний тиск на валки;

—коефіцієнт плеча рівнодіючого для вуглецевих сталей:

—коефіцієнт плеча рівнодіючого для вуглецевих сталей:

(8.12)

(8.12)

Де t - температура прокатки.

Момент, який необхідний для подолання опору тертя у підшипниках валків стана:

(8.13),

(8.13),

де q – кількість валків;

P – тиск ;

d – діаметр шийок прокатних валків;

f – коефіцієнт тертя у підшипниках.

Момент, необхідний для подолання опору тертя у підшипниках валків стану:

(8.14)

(8.14)

где  - коефіцієнт корисної дії передачі від двигуна до валків;

- коефіцієнт корисної дії передачі від двигуна до валків;

Загальний тиск, що затрачується на подолання сил тертя, проведеного до валу двигуна:

(8.15)

(8.15)

або

(8.16)

(8.16)

Сумарний момент холостого ходу, проведеного до валу двигуна:

, (8.17)

, (8.17)

де Gп — маса данної деталі;

fn —коефіцієнт тертя у підшипниках;

dп — діаметр цапф;

in — передаточне число між двигуном і даною деталлю.

(8.18)

(8.18)

де I –момент інерції частин стану, що обертаються;

ω – кутова швидкість;

t – час ;

G – маса частин стану, які обертаються;

D – наведений діаметр інерції частин стану, які обертаються;

|

|

|

п – кількість обертів двигуна у хвилину.

Потужність двигуна

(8.19)

(8.19)

Висота і ширина відповідних смуг

(8.20)

(8.20)

де ω – площа поперечного перетину фасонної смуги;

а – співвідношення її вісій.

Співвідношення між площами і відношення вісей відповідних смуг

(8.21)

(8.21)

Завдання 29.Визначититискметалу на валки при холодній прокатці стрічки з мало вуглецевої сталі. Межа плинності сталі до та після прокатки σs= 460 Мн/м2 (46 кГ/мм2), σS1, = 610 Мн/м2 (61 кГ/мм2). Ширина стрічки до та після прокатки: h0 = 3 мм; h1 = 2 мм. Ширина стрічки b0≈b1 = 100 мм. Коефіцієнт тертя при прокатці μ= 0,25. Діаметр валків D= 200 мм. Швидкість прокатки c= 3 м/сек.

Рішення. Середня висота  Відношення

Відношення  . Отже, згідно рівнянню (8. 9)

. Отже, згідно рівнянню (8. 9)

Довжина очагу деформації приблизно дорівнює:

Відношення  Таким чином отримуємо пэ = 1. Відносне обтиснення при прокатці

Таким чином отримуємо пэ = 1. Відносне обтиснення при прокатці  .

.

Швидкість деформування при прокатці:

.

.

Швидкісний коефіцієнт (див. номограму 2) nv = 1,07. Коефіцієнт, що враховує вплив наклепу:

.

.

Дійсний опір металу при прокатці в умовах плоскої деформації:

К =  .

.

З’ясуємо, чи існує на контактних поверхнях зона прилипання . Перед цим уточнимо довжину очагу деформації, розрахувавши її за формулою:

Пружне сплющення валків збільшило довжину очага деформації на 0,73 мм.

Кут захвату  .

.

Параметр  .

.

З номограми 5 отримуємо В = 0,14.

Таким чином μ= 0,25 > 0,14 і, отже маємо зону присипання на поверхню контакту .

Далі варто було б визначити висоту смуги на межах між зоною прилипання, відставання та випередження , розрахувати середню контактну напругу в зонах випередження, відставання та прилипання, розрахувати довжину зон випередження, відставання та прилипання та, нарешті, визначити коефіцієнт па для всього очага деформації за формулою:

.

.

Такий розрахунок легко виконуємо, але він є громіздким.

Оцінка погрішності точних та приближених рішень показує, що при одночасній наявності зон прилипання й ковзання коефіцієнт пs можливо визначити за формулою:

|

|

|

Середнє контактне напруження:  = 10,2 Гн/м2 (102 кГ/мм2).

= 10,2 Гн/м2 (102 кГ/мм2).

Повний тиск на валки:  = 11,4 Мн (~114 т).

= 11,4 Мн (~114 т).

Завдання 30.Визначити тиск металу на валки при гарячій прокатці крупної заготівки. Висота до і після прокатки h0= 320 мм, h1= 270 мм. Ширина до і посля прокатки l0= 320 мм, b1= 325 мм. Діаметр валків D = 670 мм, швидкість прокатки с= 3 м/сек, температура прокатки 1100° С, коефіцієнт тертя при прокатці μ= 0,3, вміст вуглецю в сталі 0,3%.

Використовуючи рис.4.1 , отримаємо  40 Мн/м2 (~4 кГ/мм2).

40 Мн/м2 (~4 кГ/мм2).

Пружне сплющення валків в данному випадку можно не враховувати, через те, що дійсне значення опору деформації нагрітого металу не є великим і, більш того, довжина контактної поверхні буде зменшуватись за рахунок утяження кінця смуги

Довжина контактної поверхні без врахування утяження заднього кінця:

.

.

Середня висота очага деформації:

.

.

Відношення  .

.

Зменшення довжини контактної поверхні за рахунок заднього кінця при  дорівнює, за даними А. П. Чекмарева,

дорівнює, за даними А. П. Чекмарева,  . Звідси довжина контактної поверхні з урахуванням утяжки

. Звідси довжина контактної поверхні з урахуванням утяжки  .

.

Співвідношення середньої довжини до висоти з урахуванням утяжки  .

.

Кут захвату  .

.

Параметр  .

.

Звідси за номограмою 6 коэффіціент, що враховує зовнішніх зон : п3 = 1,65.

Середня ширина очага деформації

Відношення  .

.

Отже, у відповідність до формули (8.9) коефіцієнт, що враховує величину середнього головного напруження,

.

.

Відносне обтиснення при прокатці

Середня швидкість деформації при прокатці:

У відповідність до того, що при и = 4,15 сек-1 и t = 1100° С швидкісний коефіцієнт nv = 2,5.

При гарячій прокатці коефіцієнт наклепу nн = 1.

Таким чином, дійсний опір деформації при даних умовах прокатки::

К =  =

=  =100 Мн/м2 (~10 кГ/мм2).

=100 Мн/м2 (~10 кГ/мм2).

За номограмою 7 при δ=1,36 и ε= 0,157 отримуємо А=0,49>0,3. Отже, на поверхні контакту є ділянка прилипання. Скористаємось формулою:

.

.

Середнє контактне напруження p=  =

=  =180 Мн/м2 (~18 кГ/мм2).

=180 Мн/м2 (~18 кГ/мм2).

Повний тиск на валки:  = 660 000 н (~66 т).

= 660 000 н (~66 т).

Завдання 31.Визначити тиск металу на валки при прокатці круглої смуги у овальному калібрі. Діаметр круглої смуги, що надходить до калібру d0 = 40 мм. Розміри смуги, яка виходить з калибру: h1 =22,5 мм, b1 = 45 мм. Площа поперечного перетину смуги до і після прокатки: ω0 = 1255 мм2, ω1 = 800 мм2. Початковий діаметр валків D = 300 мм.

|

|

|

Коефіцієнт тертя при прокатці μ= 0,3. Окружна швидкість валків 5 м/сек. Прокатці піддається сталь зі змістом 0,3% С при 1100 °С (nH = 1)

Рішення. За формулами (8. 20) перерахуємо розміри смуги до і після прокатки на відповідні розміри:

Пружне сплющення валків, як і скорочення довжини очагу за рахунок утяження, враховувати не будемо: опір деформації нагрітого металу не є великим, і за специфічною формою контактної поверхні зміна площі контактної поверхні унаслідок утяження буде невеликим. Таким чином, довжина контактної поверхні відповідної смуги дорівнює:

Середня висота очага деформації:

Відношення  , тому n3=1.

, тому n3=1.

Калібр маю увігнутий периметр, його поверхня може обмежувати уширення, тому приймемо nβ = 1,155. Відносне обтиснення:

.

.

Середня швидкість деформації

У співвідношенні с номограмою 2 при и = 47,3 сек-1 отримаємо nv= 4,3. При t= 1100° С, як і в попередньому прикладі , σS= 40 Мн/м2 (4 кГ/мм2).

Дійсний опір деформації К =  =

=  =172 Мн/м2 (17,2 кГ/мм2).

=172 Мн/м2 (17,2 кГ/мм2).

Кут захвату  .

.

Параметр  .

.

За номограммою 7 при δ=1,8 и εс=0,435 отримуємо В=0,32>0,3. Отже , на поверхні контакту є зона прилипання. Тоді за формулою (8.6)

Середнє контактне напруження p=  =

=  = 179 Мн/м2 (~17,9 кГ/мм2).

= 179 Мн/м2 (~17,9 кГ/мм2).

Повний тиск на валки

р =  = 274 000 н (~27,4 т).

= 274 000 н (~27,4 т).

Завдання 32. Визначити тиск металу на валки при прокатці злитку масою 10 т зі сталі з вмістом С = 0,3% на блюмингу з діаметром валків 1150 мм. Дано: h0 = 680 мм; h1= 600 мм.

«Змушене» уширенння зосереджується вблизині контактних поверхонь, а усередені по высоті проісходе утяжка, таким чином, можно прийняти, що h1=b0= 750 мм, t=1100° С;μ= 0,3; с = 5 м/сек.

Рішення. При температурі 1100° С межа міцності сталі, що прокочюється, дорівнює (см. рис. 4.1)  = 40 Мн/м2 (~4 кГ/мм2). Розрахунок проводимо «в замку». Отже утяження заднього концу не враховуємо.

= 40 Мн/м2 (~4 кГ/мм2). Розрахунок проводимо «в замку». Отже утяження заднього концу не враховуємо.

Довхина контактної поверхні  = 214 мм.

= 214 мм.

Середня висота очагу деформації  = 640 мм.

= 640 мм.

Відношення  .

.

Кут захвату

Параметр  .

.

Згідно номограми 6 при δ= 1,6 і l/h = 0,335 коефіцієнт вплину зовнішніх зон n3= 1,65.

Відношення

Тому коефіцієнт nβ визначемо за першою з системи формул (8.9):

Відносне обтиснення при прокатці

За номограмою 7 отримаємо В=0,49 > 0,3. Отже, на поверхні контакту маємо ділянку прилипання. Користуючись формулою (8.6), визначимо коефіцієнт підпіру:

Швидкість деформації:

За номограмою 2 nV=2,5. При горячій прокатці nн=1. Дійсний опір деформації К =  =

=  =100 Мн/м2 (10 кГ/мм2).

=100 Мн/м2 (10 кГ/мм2).

Середнє контактне напруження p=  =

=  = 180 Мн/м2 (18 кГ/мм2)

= 180 Мн/м2 (18 кГ/мм2)

Повний тиск на валки р =  = 30,5 МН (3050 т).

= 30,5 МН (3050 т).

Завдання 33.Визначити потужність електродвигунів при прокатці злитку масою 10 т на блюмінгу 1150. Використовувати дані завдання 32.

Рішення. Коефіцієнт точки прикладання рівнодіючого тиску металу на валки при прокатці ψ= 0,16 +0,000267t= 0,16 +  = 0,45.

= 0,45.

Момент прокатки Мпр =  = 5,74 МДж (574 т·м)

= 5,74 МДж (574 т·м)

Момент тертя в текстолитних підшипниках при коефіцієнті тертя f= 0,01 і діаметре шійок прокатних валків d= 700 мм.

Мтр1 =  = 0,214 МДж (21 т).

= 0,214 МДж (21 т).

Передаточним механізмом стану є універсальні шпинделі з к.к.д. η= 0,99.

Момент на валу электродвигунів від статичного навантаження (без урахування динамічного моменту)

=6 Мдж(590 т·м).

=6 Мдж(590 т·м).

Потужність двигуна Nдв при кутовій швидкості:

дорівнює

дорівнює  = 52 200 кВт.

= 52 200 кВт.

Завдання 34.Перевірити потужність електродвигунів приводу валків слябінгу 1250 на перевантаження при прокатці злитку масою 25 т.

Максимальний тиск металлу на валки зафіксовано в 13-му проході: Р = 29 Мн (2900 т). Разміри смуги: h0= 480 мм, h1= 420 мм, b= 1530 мм. Коєфіцієнт плеча равнодіючої ψ= 0,48.

Для індивидуального приводу валків застосовані электродвигуни постійного струму потужністю 6600 квт кожний, п = 0—40 — 80 об/хв (ω≈0—4—8 сек-1).

Рішення. Сумарний номінальний момент двух электродвигунів при nH= 40 об/хв и ωн = 4 сек-1:

=3,3 МДж (330 т·м)

=3,3 МДж (330 т·м)

Довжина очагу деформації при прокатці l=  =

=  =194 мм.

=194 мм.

Момент прокатки Мпр =  =5,5 Мдж (550 т·м). Момент тертя в підшипниках валків при d=750мм і коефіцієнті тертя текстолітовых підшипників f= 0,01 МТР1 =

=5,5 Мдж (550 т·м). Момент тертя в підшипниках валків при d=750мм і коефіцієнті тертя текстолітовых підшипників f= 0,01 МТР1 =  = 0,22 МДж. Статичний момент на валу двигунів при к. к. д. універсальних шпинделей η= 0,99

= 0,22 МДж. Статичний момент на валу двигунів при к. к. д. універсальних шпинделей η= 0,99

=5,85 МДж (585 т·м).

=5,85 МДж (585 т·м).

Момент холостого ходу приймаємо рівним ~2% від номінального моменту двигунів, тобто Мхх = 0,07 МДж (7 т·м).

Динамічний момент при прискоренні (разгоні) стану до моменту захоплення металлу валками визначимо за наступними даними: маховий момент інерції маси (т·м 2) двух якорей электродвигунів 2x160=320; двух валків 2х30=60; двух універсальних шпинделей 2x50=100. Сумарний маховий момент інерції мас лінії приводу валків, що обертаються, GD2=0,48 Мдж (480 т·м 2). Кутове прискорення при розгоні стану ω= dω/dt = =5 сек-2.

Тоді

т·м)

т·м)

Визначемо динамічний момент при прискоренні стану після захвату металу валками. Учтемо момент інерції злитку, вважаючи, що маса злитку прикладена на окружності валка GD2=  2=0,04 МДж (4 т·м). Тоді сумарний момент інерції обертаючих мас при роботі стану з прискоренням (зі злитком у валках):

2=0,04 МДж (4 т·м). Тоді сумарний момент інерції обертаючих мас при роботі стану з прискоренням (зі злитком у валках):

GD2=0,49+0,04=0,53 МДж (530  2);

2);  МДж(66 т·м)

МДж(66 т·м)

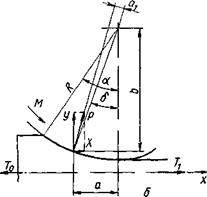

Рис. 8.1. Схеми до завдання о визначенні моментів прокатки

Розглянемо моменти в різних стадіях робіт стану: момент двигунів при разгоні стану вхолосту (без злитку) М1=Мх.х+МДИН1=0,07+0,61=0,68 МДж (68 т·м); момент двигунів при роботе стану з прискоренням після захвату металлу валками (прискорення зі злитком) М2=Мст+МДИН2=5,85+0,66= 6,51 Мдж (651 т·м); момент двигунів при прокатці металу з сталою швидкістю, коли Мдин = 0, М3=Мст=5,85 МДж (585 т·м); момент двигунів уповільненні (гальмуванні) стану з металом у валках М4 =МСТ-Мдин2 = 5,85-0,66= 5,19 МДж (519 т·м); момент двигунів при гальмуванні стану після викиду метала із валків (перед реверсуванням) М5=Мхх-Мдин=0,07-0,61=-0,54 МДж (-54 т·м).

Перевіряємо двигуни на перевантаження за максимальним моментом Мmax=М2= 6,51 МДж (651 т·м). Коєфіцієнт перевантаження двигунів за моментом буде k=  = 1.97, що нижче припустимого k= 2,5.

= 1.97, що нижче припустимого k= 2,5.

|

|

|

|

|

Дата добавления: 2023-10-24; Просмотров: 61; Нарушение авторских прав?; Мы поможем в написании вашей работы!