КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Холодные трещины

|

|

|

|

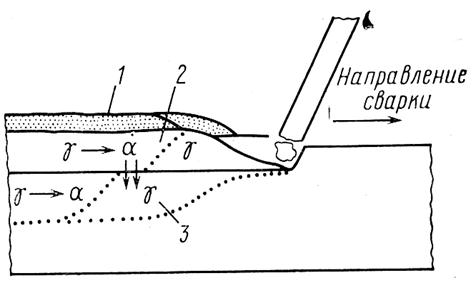

Холодные трещины – это дефекты, которые образуются по окончании сварки или после нанесения отдельных слоев наплавленного металла, когда температура в зоне сварного соединения окажется ниже 250…200° С. Эти трещины могут возникать в зоне термического влияния и в металле сварного шва. По своему расположению (рис. 22) это могут быть трещины продольные 1 или поперечные 2. Трещины берут начало от корня сварного шва или в местах перехода от валика сварного шва к основному металлу. Холодные трещины, встречающиеся в зоне термического влияния 3, возникают в той ее части, где температура характеризуется определенной степенью перегрева выше точки А3. Холодные трещины не всегда выходят на поверхность сварных изделий: они могут быть закрытыми и иметь большую протяженность.

Рис. 22. Типы холодных трещин

Холодные трещины отличаются от горячих, прежде всего тем, что они менее разветвленные и менее раскрытые. Трещины этого типа возникают чаще всего в сварных соединениях высокопрочных сталей. Для образования холодных трещин в зоне сварного соединения должны существовать три условия:

– микроструктура зоны термического влияния или металла сварного шва должна быть чувствительна к водороду. Такой структурой является мартенситная структура или структура нижнего бейнита, которая образуется в основном при сварке сталей повышенной прочности;

– в зоне сварного соединения должен быть определенный минимум диффузионного водорода, источником которого является преимущественно металл сварного шва;

– в зоне сварного соединения должны действовать растягивающие напряжения.

Одним из главных факторов, влияющих на образование холодных трещин, является водород. Водород попадает в металл сварного шва из покрытия электродов, флюса, влажной окружающей среды, неочищенных защитных газов или загрязнений, присутствующих на поверхности проволоки и свариваемых кромок. Свариваемые кромки, покрытые ржавчиной, являются мощным источником водорода, поступающего в металл сварного шва. При ручной дуговой сварке наиболее частым источником водорода является покрытие электрода. Чтобы уменьшить опасность насыщения металла сварного шва водородом, электроды или флюсы перед сваркой необходимо сушить при температуре 300…350 °С в течение нескольких часов. Источником водорода при сварке может быть присадочный материал (сварочная проволока), которую в процессе изготовления (волочения) протравливают в соляной кислоте. Количество водорода в металле сварного шва выражается в миллилитрах на 100 г наплавленного металла. В зависимости от технологии сварки это количество изменяется в пределах от 1 до 30 мл. Растворимость и распределение водорода в металле сварного шва зависят от концентрации и типа включений, микропор и их дислокаций, макропор и скорости охлаждения. Из металла сварного шва водород диффундирует в зону термического влияния главным образом во время γ→α превращения металла сварного шва. Из схемы, показанной на рисунке 23, видно, что в металле сварного шва уже произошло превращение γ→α, а зона термического влияния продолжает оставаться аустенитной. Так как при превращении γ→α растворимость водорода в металле сварного шва резко снижается, его большая часть диффундирует в зону термического влияния. Водород, который зафиксирован в зоне сварного соединения, при повышенных температурах находится в атомарном состоянии. При падении температуры ниже 200 °С водород может перейти на определенных свободных поверхностях из атомарного состояния в молекулярное, при этом возникает высокое давление газа в этих местах.

|

|

|

|

|

|

Рис. 23. Схема последовательности превращений  в металле сварного шва

в металле сварного шва

и в зоне термического влияния:

1 – шлак; 2 – сварной шов; 3 – зона термического влияния

Однако водород диффундирует и к свободным поверхностям сварного соединения, а оттуда в атмосферу. Коэффициент диффузии водорода в стали при температурах ниже 200 °С зависит не только от содержания легирующих элементов внедрения и замещения, но и от плотности дислокаций и величины упругих напряжений. Таким образом, диффузию водорода в сварных соединениях после сварки характеризует не только второй закон Фика, но и градиент химического потенциала. При сварке без предварительного подогрева или последующего нагрева за счет диффузии концентрация водорода в зоне термического влияния увеличивается еще в течение нескольких дней после сварки.

Применение нагрева после сварки весьма благоприятно влияет на выход водорода из металла сварного соединения. Так при нагреве после сварки

до 150 °С максимальное содержание водорода остается практически на уровне состояния непосредственно после окончания сварки. Наиболее простым решением проблемы снижения содержания водорода является применение такой технологии сварки, которая обеспечивает низкие концентрации водорода в металле сварного шва. Для ручной дуговой сварки начали производить электроды с покрытием основного типа и контролируемым содержанием водорода. Эти электроды при оптимальных условиях должны обеспечить содержание диффузионного водорода в наплавленном металле ниже 15 мл на 100 г.

В соответствии с предложением Международного института сварки (МИС) электроды с контролируемым содержанием водорода (которые дают ниже

15 мл/100 г водорода) можно разделить на следующие группы:

– электроды с чрезвычайно низким содержанием водорода 0…5 мл/100 г;

– электроды с низким содержанием водорода – 5…10 мл/100 г;

– электроды со средним содержанием водорода – 10…15 мл/100 г;

– электроды с высоким содержанием водорода – свыше 15 мл/100 г.

Влияние диффузионного водорода на свойства сварных соединений можно оценить как временное и как постоянное. Временное влияние проявляется в тех случаях, когда свойства сварного соединения испытывают сразу же или вскоре после сварки. В этом случае могут возникать трудности, особенно при испытании пластических свойств сварных соединений. При испытании на склонность к образованию трещин образцы могут иметь поверхностные трещины уже при небольших углах загиба. Причиной образования этих дефектов является диффузия водорода во время испытания в места зарождения пор или шлаковых включений, а также превращение диффузионного атомарного водорода в молекулярный, и при этом образуются блестящие поры типа «рыбий глаз».

|

|

|

Постоянным влиянием водорода является его воздействие на образование холодных трещин. Давление диффузионного водорода при переходе в молекулярное состояние проявляется в области перегрева зоны термического влияния в основном тогда, когда в ней образуется мартенсит или твердая фаза распада типа нижнего бейнита. Итак, чувствительность стали к образованию холодных трещин тесно связана с ее прокаливаемостью или охрупчиванием вследствие структурного превращения. Зоны границ первичных зерен перед самым развитием трещин, вызываемых водородом, могут быть повреждены и в результате процессов, имеющих другие механизмы и протекающих при высоких температурах. Таким процессом может быть растворение части сульфидов или карбидов и последующее выпадение из твердого раствора сульфонитридов или других фаз, которые снижают когезионную прочность границ зерен. Это может быть и сегрегация поверхностно-активных элементов, повышающих энергию границ зерен и возможное динамическое воздействие при росте мартенситных игл в направлении к границам зерен. Охрупчивание зоны термического влияния в результате фазового превращения зависит от химического состава стали и от применяемого термического цикла сварки, который выражается, например, скоростью охлаждения ∆T в интервале температур 800…500 °С. Термический цикл сварки можно регулировать путем изменеения технологии сварки, параметров режима сварки (погонной энергии) и применения предварительного подогрева или последующего нагрева, т.е. путем управления тепловым режимом сварки. Несмотря на это, отдельные стали целесообразно сравнивать и определять их чувствительность к охрупчиванию вследствие структурных превращений. Это можно выполнять с помощью углеродного эквивалента по методу МИС и японским методом:

|

|

|

(28)

(28)

(29)

(29)

Применяется несколько параметрических уравнений, из которых наиболее распространеным является уравнение

(30)

(30)

Стали, величина углеродного эквивалента которых выше, чем

Сэкв = 0,40…0,45, следует считать чувствительными к образованию холодных трещин при сварке.

Одним из критериев, указывающих на возможное охрупчивание из-за структурных превращений, является твердость зоны термического влияния.

У большинства конструкционных сталей величины твердости до НV 350 свидетельствуют о том, что образование твердых структурных составляющих при распаде аустенита не происходит. Если твердость зоны термического влияния выше НV 350…400, то в структуре уже присутствует (в случае, если это не дисперсионное упрочнение) смесь твердых продуктов распада аустенита, которые склонны к образованию холодных трещин.

Для обычных нелегированных и низколегированных сталей возможную максимальную величину твердости в зоне термического влияния в процентах можно получить расчетным путем на основе химического состава

Основным фактором, который влияет на образование холодных трещин, является воздействие растягивающих остаточных напряжений после окончания сварки. Величина этих напряжений зависит от толщины сварного соединения, типа сварного узла и жесткости свариваемой части конструкции. Обычно эти напряжения выражают с помощью коэффициента интенсивности жесткости К, Н/(мм∙мм), который представляет собой силу, приводящую к раскрытию на

1 мм зазора в сварном соединении длиной 1 мм. Этот метод испытания позволяет выразить коэффициент интенсивности жесткости пробы следующим образом: , где Кo – постоянная, равная 69; S – толщина листа, мм.

, где Кo – постоянная, равная 69; S – толщина листа, мм.

Исследования, проведенные в последнее время, показали, что постоянную Кo = 69 можно использовать и для приближенных вычислений К стыковых сварных соединений при больших толщинах листа (до 150 мм).

На основании изучения действия всех трех основных факторов, способствующих образованию холодных трещин, и применения статистической обработки результатов многочисленных измерений было выведено следующее параметрическое уравнение, которое оценивает в процентах чувствительность сталей к образованию холодных трещин:

(31)

(31)

где РСМ – коэффициент, характеризующий охрупчивание вследствие структурного превращения; H – количество диффузионного водорода в металле сварного шва; К – коэффициент интенсивности жесткости, Н/(мм∙мм).

Многочисленные измерения показали, что сталь чувствительна к образованию трещин, если Pw > 0,286.

Многие стали, в особенности повышенной прочности, при сварке склонны к образованию холодных трещин. Предотвратить их образование можно путем снижения общей жесткости сварного узла или конструкции, снижения содержания диффузионного водорода, выбора оптимальной технологии изготовления конструкции, а также применения такой технологии или таких параметров режима сварки, которые исключают охрупчивание вследствие структурных превращений в сварном соединении и облегчают диффузионное удаление водорода из сварного соединения.

Наиболее реальным и часто применяемым является последний из перечисленных путей. Известно, что скорость охлаждения зоны термического влияния зависит от величины погонной энергии сварки. Увеличение q/v при ручной дуговой сварке, сварке под флюсом или в смеси газов дает положительные результаты и применяется на практике.

Однако чаще применяется предварительный подогрев или контроль теплового режима сварки. Температуру подогрева можно рассчитать по уравнению:

(32)

(32)

Если Т=20 °С, то

Сефериан предложил следующую зависимость для определения температуры предварительного подогрева, °С:

(33)

(33)

где С – общий эквивалент углерода, который является суммой эквивалента углерода [С]с и эквивалента углерода [С]s, зависящего от размеров листа, т.е. [С]=[С]С+[С]s.

Химический эквивалент углерода [С]с вычисляется согласно уравнению

360[C]c = 360C+40(Mn+Cr)+20Ni+28Mo. (34)

Эквивалент углерода, который зависит от толщины листа S в миллиметрах, можно вычислить по уравнению

[С]s=0,005s[С]c.

Таким образом, [С]=[С]c(1+0,005s).

Французский способ оценки склонности к образованию холодных трещин основан на сравнении действительной скорости охлаждения VR зоны термического влияния при 300 °С и критической скорости V1, при которой в зоне термического влияния образуется чисто мартенситная структура. Эту скорость в градусах Цельсия на секунду можно вычислить по формуле

(35)

(35)

В сварных соединениях, у которых lg(VR/V1) < 0,6, трещины не возникают, а если эта величина >0,3, то трещины всегда появляются.

Показатель склонности к образованию трещин должен учитывать коэффициент интенсивности жесткости К и количество диффузионного водорода:

Если Рs = –0,5, трещины не возникают; при Рs = 0,3 вероятность возникновения трещин составляет 50 %, и при Рs > 1 трещины появляются всегда.

В этом случае коэффициент жесткости можно подсчитать по соотношению К = 66S, где S — толщина листа, мм.

На основании зависимости Рs = –0,5, можно подсчитать безопасную скорость охлаждения при 300 °С, а зная ее, при известных параметрах сварки определить необходимость предварительного подогрева.

Касаясь возможности удаления диффузионного водорода из области сварного соединения, отметим, что большое значение имеет и последующий нагрев свариваемого изделия. Последующий нагрев до температуры 100…200 °С уменьшает главным образом скорость охлаждения в зоне термического влияния при температурах ниже 300 °С. При сварке высокопрочных конструкционных сталей, как правило, эффективным является последующий нагрев в течение 30..60 мин до температуры 100…150 °С. При сварке сталей повышенных толщин (40 мм и более) последующий нагрев длится в течение нескольких часов (3…5 ч). При сварке сталей больших толщин (например, 300 мм) сварку можно неоднократно прерывать и применять последующий нагрев.

Условия сварки, при которых нет опасности образования трещин, можно определить с помощью испытаний на склонность к образованию трещин. В настоящее время существует целый ряд методов таких испытаний для разных типов сварных соединений (угловых, стыковых, крестообразных), так что для конкретного технологического процесса можно выбрать оптимальный метод испытания.

|

|

|

|

|

Дата добавления: 2014-01-04; Просмотров: 4949; Нарушение авторских прав?; Мы поможем в написании вашей работы!