КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Матеріали електродів для машин електричного контактного зварювання

|

|

|

|

Електричне контактне зварювання є досить високопродуктивним процесом, при якому всякі втрати часу на допоміжні операції можуть значно знижувати її ефективність.

Для деяких видів контактного зварювання, у першу чергу крапкової, помітні втрати часу визначаються недостатньою стійкістю електродів і необхідністю у зв'язку із цим їх частої запиловки й заміни.

Хоча матеріали для електродів машин контактного зварювання в ряді випадків забезпечуються для зварювального виробництва зовнішньою поставкою, підприємства, що застосовують контактне зварювання у великому обсязі, часто самі роблять такі матеріали. Тому працівникам зварювального виробництва треба загалом бути знайомими із впливом технології виготовлення цих матеріалів на характеристики, що визначають їхні експлуатаційні властивості.

Розглянемо деякі вимоги до матеріалів електродів контактних машин.

Машини, призначені для стикового й рельєфного зварювання, характеризуються такою конструкцією електродів, при якій площа контакту між електродом і виробом, що, може бути розвинена й може перевищувати площа місця зварювання, обумовленого розмірами виробу. У цих випадках щільність струму в контакті електрод-виріб буде менше, ніж у перетині, що підлягає зварюванню. Цю групу електродів умовно можна характеризувати як працюючу при малій щільності струму.

У другу групу входять електроди, експлуатовані при високій щільності токи, приблизно рівної щільності струму в місці зварювання, але призначені для зварювання металів з невисокою електропровідністю. Наприклад, при крапковій (роликової) зварюванню площі контакту електрод-деталь і деталь-деталь приблизно однакові. Порівняно і їхні контактні опори. Для одержання розплавлювання в контакті деталь-деталь при обмеженні розігріву електрода поблизу його контакту з деталлю необхідний інтенсивний відвід тепла в електрод (що досягається вибором конструкції електрода й відводом тепла проточною водою, а також застосуванням матеріалу електрода з високою теплопровідністю) і зменшення в ньому тепловиділення (тобто зменшення його електричного опору, що досягає застосуванням матеріалу електрода з високою питомою електропровідністю). У цьому випадку тепловиділення у зварюють деталях, що, з металу з помітно меншою електропровідністю буде значно більше, ніж у приконтактних зонах електрода.

|

|

|

Тому що в металів електропровідність і теплопровідність практично пропорційні, то підбор матеріалу по електропровідності забезпечує й інтенсивність відводу тепла по тілу електрода.

Третя група включає електроди, також експлуатовані при високій щільності токи, але призначені для зварювання деталей з металу з низьким питомим електроопором. Такі умови експлуатації електродів являються найбільш важкими.

Звідси, на підставі накопиченого практичного досвіду, можна сформулювати вимоги до матеріалів електродів для контактних машин по електропровідності (питомому електричному опору) і твердості.

Для першої групи:

твердість в умовах експлуатації НВ 180—225; питомий опір р <; 2 - 2,5ρcu (тобто не більш ніж в 2—2,5 рази більше питомого опору міді, прийнятої за одиницю порівняння).

Для другої групи:

твердість порівнянна із твердістю металу, що зварює, (наприклад, маловуглецевої стали), але не менш -90НВ; питомий опір? 1,4 ρcu.

Для третьої групи:

питомий опір ρ ≈ ρcu, однак можливе використання й інші матеріали, зокрема з високою температурою плавлення (вольфрам або молібден), застосовуваних у вигляді вставок у мідні наконечники.

|

|

|

В плин тривалого періоду, та й у цей час, у ряді випадків для виготовлення електродів крапкових і роликових машин застосовується холоднотянута технічно чиста мідь. Характеристики цього матеріалу дані в табл. 5.

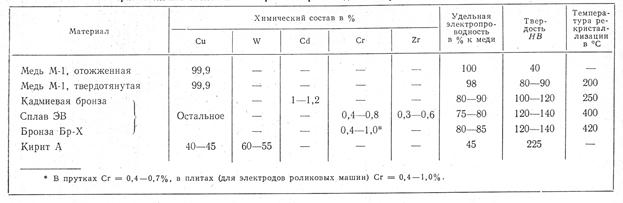

Таблиця 5- Порівняльні властивості матеріалів електродів

|

Звертає на себе увага досить низька температура рекристалізації такого металу — близько 200°С (мал. 1). При інтенсивному процесі зварювання приконтактні області електрода нагріваються до такої й більше високої температури, падає твердість, відбувається зминання контактної поверхні електрода й він вимагає заточення.

|

Малюнок 1 Характер зміни твердості холоднотянутої міді і її сплавів

Підвищення твердості й температури рекристалізації можливо легуванням міді. Однак легування міді майже всіма елементами значно знижує електропровідність (і, відповідно, теплопровідність). Вплив різних легуючих на зміну електропровідності, узятої в частках від електропровідності технічно чистої міді, наведене на мал. 2.

|

Малюнок 2. Вплив домішок на електропровідність мідних сплавів

З мал. 2 видно, що із практично застосовуваних легуючих елементів найменше знижують електропровідність міді кадмій, цинк і хром. Навіть 0,1-0,2% заліза, кремнію й фосфору знижують електропровідність міді в 2-3 рази.

Одержання сплавів із задовільною електропровідністю й підвищеною твердістю здійснюється шляхом застосування: ненасичених твердих розчинів (наприклад, мідь з 1,2% Сd); пересичених розчинів з випаданням дисперсних виділень після складної термічної обробки - загартування й теплового старіння, що приводить до дисперсійного твердіння. На базі цих подань розроблений ряд составів мідних сплавів, також наведених у табл. 2.19. У кадмієвій бронзи температура рекристалізації трохи вище, ніж у міді.

Ще більш висока температура рекристалізації й твердість у потрійного сплаву Сu- Zn-Сr, хоча його електропровідність трохи нижче.

Особливим матеріалом для електродів крапкових машин є кирит А, виготовлений методом пресування й спікання порошків міді й вольфраму. Однак його електропровідність помітно нижче, ніж в інших порівнюваних матеріалів.

|

|

|

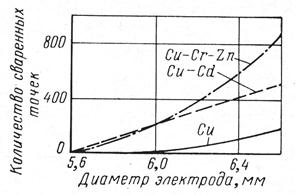

Підвищення стійкості електродів крапкових машин при переході від міді до її сплавів звичайно оцінюється по кількості крапок, що зварюють, в інтенсивному режимі, при якому діаметр торця електрода збільшується до таких розмірів, при яких потрібна його заточення (звичайно на 20%). Така залежність для зварювання вуглецевої сталі, наведена на мал. 3. Як видно із цих експериментальних даних, заміна міді кадмієвою бронзою дає збільшення стійкості в 2- 2,5 рази, а заміна потрійним сплавом - в 3-5 разів.

|

Малюнок 3 - Зміна діаметра електрода залежно від матеріалу електрода й кількості поставлених крапок

У зв'язку з тим, що необхідні характеристики сплавів виходять тільки в результаті певного технологічного процесу їхньої обробки, розглянемо основні операції й властивості сплаву, що виходять при цьому.

Потрійний сплав виготовляють із досить чистих вихідних матеріалів. Спочатку в полум'яній печі, у графітовому тиглі розплавляють кускову мідь марки М-1. Плавка здійснюється під шаром графіту. Після розплавлювання мідь спочатку розкисляють електролітичним цинком марки Ц-1, увівши його в кількості 0,1% від ваги міді. Потім в 3—4 прийоми (щоб не спливав і не окислявся) уводять хром марки Х-1 або лігатуру, заздалегідь виготовлену з 90% Си й 10% Cr. Розплав нагрівають до 1200—1250°С и витримують 15—20 хв. Потім тигель витягають із печі (горна) і додають цинк Ц-1 у кількості 0,6—0,7% від ваги міді. Розплав енергійно перемішують і розливають в очищені чавунні конічні ізложниці, підігріті до —100°С. Злиток після добування з ізложниці піддають пластичній обробці тиском: або пресують при 850—900°С, або нагрівають до 800—850°С и проковують при температурі 600°С до 100% витяжки.

Такі заготівлі піддають термічній обробці. Після нагрівання до 925°С и витримки — 1 ч вони гартуються в холодній воді, у результаті чого електропровідність сплаву стає рівною ~50% від електропровідності міді й твердість НВ 50 — 60. Відпустка здійснюється ступінчато: спершу 525°С с витримкою 1 ч, потім зниження температури до 325° С у плин 2 ч і після витримки при 325° С у плин 12 ч охолодження на повітрі. Після такої відпустки сплав характеризується електропровідністю ~ 80 % електропровідності міді й твердістю НВ 90—110. Після травлення в 10—15%-ном розчині сірчаної кислоти (для видалення з поверхні окислів, що утворилися) здійснюється холодна прокатка або волочіння з витяжкою 40-50%. От у цьому кінцевому стані при такій же приблизно питомій електропровідності твердість сплаву збільшується до НВ 120—140.

|

|

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 1026; Нарушение авторских прав?; Мы поможем в написании вашей работы!